Im Kern ist ein Drehrohrofen ein integriertes System zur Hochtemperatur-Materialverarbeitung. Zu seinen wichtigsten strukturellen Komponenten gehören der zylindrische Stahlmantel, die schützende innere feuerfeste Auskleidung, die Antriebseinheit, die die Rotation ermöglicht, und ein robustes Stützsystem, das aus Tragringen und Rollen besteht und die immense Last trägt. Diese Elemente arbeiten zusammen, um Materialien in einem kontinuierlichen, kontrollierten Prozess zu transportieren, zu erhitzen und umzuwandeln.

Ein Drehrohrofen ist mehr als nur ein Ofen; er ist eine dynamische Maschine. Seine strukturelle Integrität hängt von einem Stützsystem (Ringe und Rollen) ab, das enormes Gewicht und Wärmeausdehnung handhabt, während sein operationeller Erfolg von einem Antriebssystem und Dichtungen abhängt, die eine kontrollierte Rotation und eine stabile Innenatmosphäre gewährleisten.

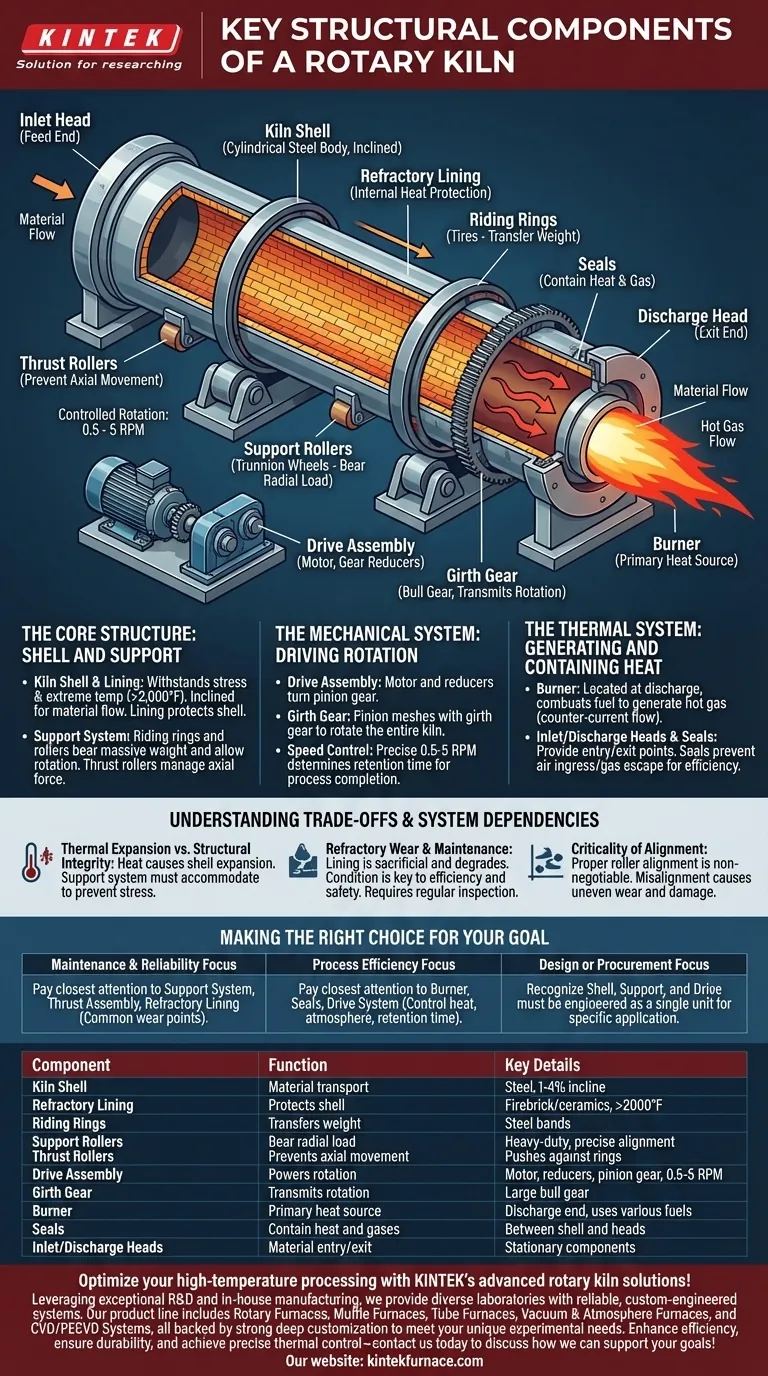

Die Kernstruktur: Mantel und Unterstützung

Der Körper des Ofens und das System, das ihn hält, sind grundlegend für seinen Betrieb. Diese Komponenten müssen gleichzeitig enormer mechanischer Beanspruchung und extremen Temperaturen standhalten.

Der Ofenmantel

Der Ofenmantel ist der Hauptzylinderkörper, der aus dicken Stahlplatten gefertigt ist. Er ist leicht gegenüber der Horizontalen geneigt, typischerweise zwischen 1 % und 4 %, wobei die Schwerkraft hilft, das Material von der Beschickungsseite zur Austragungsseite zu transportieren, während er sich dreht.

Die Feuerfeste Auskleidung

Im Inneren des Stahlmantels befindet sich eine feuerfeste Auskleidung. Diese Schicht aus hitzebeständigem Material (wie Schamottsteinen oder gießfähigen Keramiken) schützt den Stahlmantel vor den extremen inneren Prozesstemperaturen, die 2.000 °F (1.100 °C) überschreiten können.

Tragringe (Laufringe)

Große Stahlbänder, bekannt als Tragringe oder Laufringe, sind um die Außenseite des Ofenmantels montiert. Ihr einziger Zweck ist es, das gesamte Gewicht des Ofens und seines Inhalts auf das darunter liegende Stützsystem zu übertragen.

Stützrollen (Laufrollen)

Die Tragringe ruhen auf Paaren von Stützrollen, auch als Trunnionräder bezeichnet. Diese Hochleistungsrollen sind die Lager, die die radiale Last des Ofens tragen und es der massiven Struktur ermöglichen, sich mit minimaler Reibung zu drehen.

Axialrollen

Um zu verhindern, dass der geneigte Ofen langsam bergab rutscht, drücken ein oder mehrere Axialrollen gegen die Seite eines Tragrings. Diese Rollen steuern die axialen (längsgerichteten) Kräfte und halten den Ofen in seiner korrekten Position.

Das mechanische System: Antrieb der Rotation

Die Bewegung des Ofens ist nicht passiv; es ist eine präzise gesteuerte mechanische Aktion, die die Effizienz des gesamten Prozesses bestimmt.

Die Antriebseinheit

Die Antriebseinheit ist der Motor des Drehrohrofens. Sie besteht aus einem leistungsstarken Elektromotor, der mit einer Reihe von Getriebeuntersetzern verbunden ist, die ein kleines Ritzelgetriebe antreiben.

Das Zahnkranzgetriebe

Dieses Ritzelgetriebe greift in ein massives Großzahnrad ein, bekannt als Zahnkranzgetriebe, das um den Umfang des Ofenmantels montiert ist. Das Ineinandergreifen von Ritzel und Zahnkranzgetriebe dreht letztendlich den gesamten Ofen.

Kontrollierte Drehzahl

Öfen drehen sich sehr langsam, typischerweise zwischen 0,5 und 5 Umdrehungen pro Minute (U/min). Diese Geschwindigkeit wird sorgfältig gesteuert, um die Verweilzeit des Materials – wie lange es sich im Ofen aufhält – zu regulieren, was entscheidend ist, um sicherzustellen, dass die gewünschte chemische Reaktion oder physikalische Veränderung abgeschlossen wird.

Das thermische System: Erzeugung und Rückhaltung von Wärme

Der ultimative Zweck des Ofens ist die thermische Verarbeitung, die ein effizientes System zur Erzeugung und Rückhaltung von Wärme erfordert.

Der Brenner

Ein Hochleistungs-Brenner am Austragsende des Ofens dient als primäre Wärmequelle. Er verbrennt Brennstoff (wie Erdgas, Kohle oder Öl), um das heiße Gas zu erzeugen, das durch den Ofen strömt, typischerweise entgegen der Materialströmung für maximale thermische Effizienz.

Einlass- und Austragsköpfe

Der stationäre Einlasskopf (oder Beschickungsende) und der Austragskopf bieten die Ein- und Austrittspunkte für das verarbeitete Material. Das Beschickungssystem führt das Rohmaterial zu, während der Austragskopf das fertige Produkt zur Kühlung und weiteren Handhabung ausleitet.

Ofendichtungen

Dichtungen befinden sich dort, wo der rotierende Ofenmantel auf die stationären Einlass- und Austragsköpfe trifft. Ihre Funktion ist entscheidend: Sie verhindern, dass kalte Luft in den Ofen gesaugt wird, und stoppen das Austreten heißer Prozessgase, was für die Aufrechterhaltung der Temperaturkontrolle und der thermischen Effizienz unerlässlich ist.

Verständnis der Kompromisse und Systemabhängigkeiten

Ein Drehrohrofen ist ein System, bei dem die Leistung jeder Komponente die anderen beeinflusst. Das Verständnis dieser Wechselwirkungen ist der Schlüssel zu einem zuverlässigen Betrieb.

Wärmeausdehnung vs. Strukturelle Integrität

Die intensive Hitze bewirkt, dass sich der Stahlmantel erheblich ausdehnt. Die Konstruktion der Tragringe, die oft so montiert sind, dass sie eine leichte Bewegung relativ zum Mantel zulassen, und die Ausrichtung des Stützsystems müssen diese Ausdehnung aufnehmen können. Wenn dies nicht geschieht, kann dies massive Spannungen verursachen und zu strukturellem Versagen führen.

Verschleiß und Wartung der Auskleidung

Die feuerfeste Auskleidung ist eine opferbare Komponente, die aufgrund von Hitze, chemischem Angriff und Abrieb im Laufe der Zeit erodiert und sich zersetzt. Ihr Zustand ist ein Hauptfaktor für die thermische Effizienz und die Betriebssicherheit des Ofens. Regelmäßige Inspektion und Austausch sind ein wichtiger Bestandteil jedes Wartungsbudgets und Ausfallplans für den Ofen.

Die Kritikalität der Ausrichtung

Die korrekte Ausrichtung der Stützrollen ist nicht verhandelbar. Schon eine leichte Fehlausrichtung konzentriert das immense Gewicht des Ofens auf kleine Bereiche der Rollen und Tragringe, was zu beschleunigtem und ungleichmäßigem Verschleiß führt. Starke Fehlausrichtung kann das Antriebszahnrad beschädigen und sogar den Ofenmantel selbst verziehen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Funktion jeder Komponente verstehen, können Sie Ihre Aufmerksamkeit dort konzentrieren, wo sie für Ihre spezifischen Ziele am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Achten Sie besonders auf das Stützsystem (Rollen, Ringe), die Axialrollen und die feuerfeste Auskleidung, da dies die häufigsten Verschleiß- und Fehlerstellen sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Ihre Schlüsselkomponenten sind der Brenner, die Dichtungen und das Antriebssystem, die direkt die Wärmeübertragung, die atmosphärische Integrität und die Materialverweilzeit steuern.

- Wenn Ihr Hauptaugenmerk auf Design oder Beschaffung liegt: Erkennen Sie, dass der Mantel, das Stützsystem und der Antrieb als eine Einheit konstruiert sein müssen, um die spezifische Last-, Temperatur- und Materialcharakteristik Ihrer Anwendung zu bewältigen.

Das Verständnis dafür, wie diese Kernkomponenten als integriertes System funktionieren, ist der erste Schritt zur Optimierung der Leistung und zur Gewährleistung einer langfristigen Betriebssicherheit.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Ofenmantel | Zylindrischer Körper für Materialtransport | Aus Stahl, um 1-4 % geneigt für Schwerkraftfluss |

| Feuerfeste Auskleidung | Schützt den Mantel vor hoher Hitze | Verwendet Schamottsteine oder Keramik, hält über 2000 °F stand |

| Tragringe | Überträgt Gewicht auf das Stützsystem | Stahlbänder an der Außenseite des Mantels |

| Stützrollen | Tragen die radiale Last für die Rotation | Hochleistungsrollen, erfordern präzise Ausrichtung |

| Axialrollen | Verhindert axiale Bewegung | Drücken gegen Ringe, um die Position zu halten |

| Antriebseinheit | Ermöglicht die Rotation | Motor, Untersetzungsgetriebe, Ritzel, Drehzahl 0,5-5 U/min |

| Zahnkranzgetriebe | Überträgt Rotation vom Antrieb | Großes Großzahnrad, das in das Ritzel eingreift |

| Brenner | Primäre Wärmequelle | Am Austragsende platziert, verwendet Brennstoffe wie Gas |

| Dichtungen | Enthalten Wärme und Gase | Zwischen rotierendem Mantel und stationären Köpfen |

| Einlass-/Austragsköpfe | Materialeinlass- und -auslasspunkte | Stationäre Komponenten für Beschickung und Produktbehandlung |

Optimieren Sie Ihre Hochtemperaturverarbeitung mit KINTEKs fortschrittlichen Drehrohrofenlösungen! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren zuverlässige, kundenspezifisch entwickelte Systeme. Unser Produktportfolio umfasst Rotationsöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Steigern Sie die Effizienz, gewährleisten Sie Haltbarkeit und erreichen Sie präzise thermische Kontrolle – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung