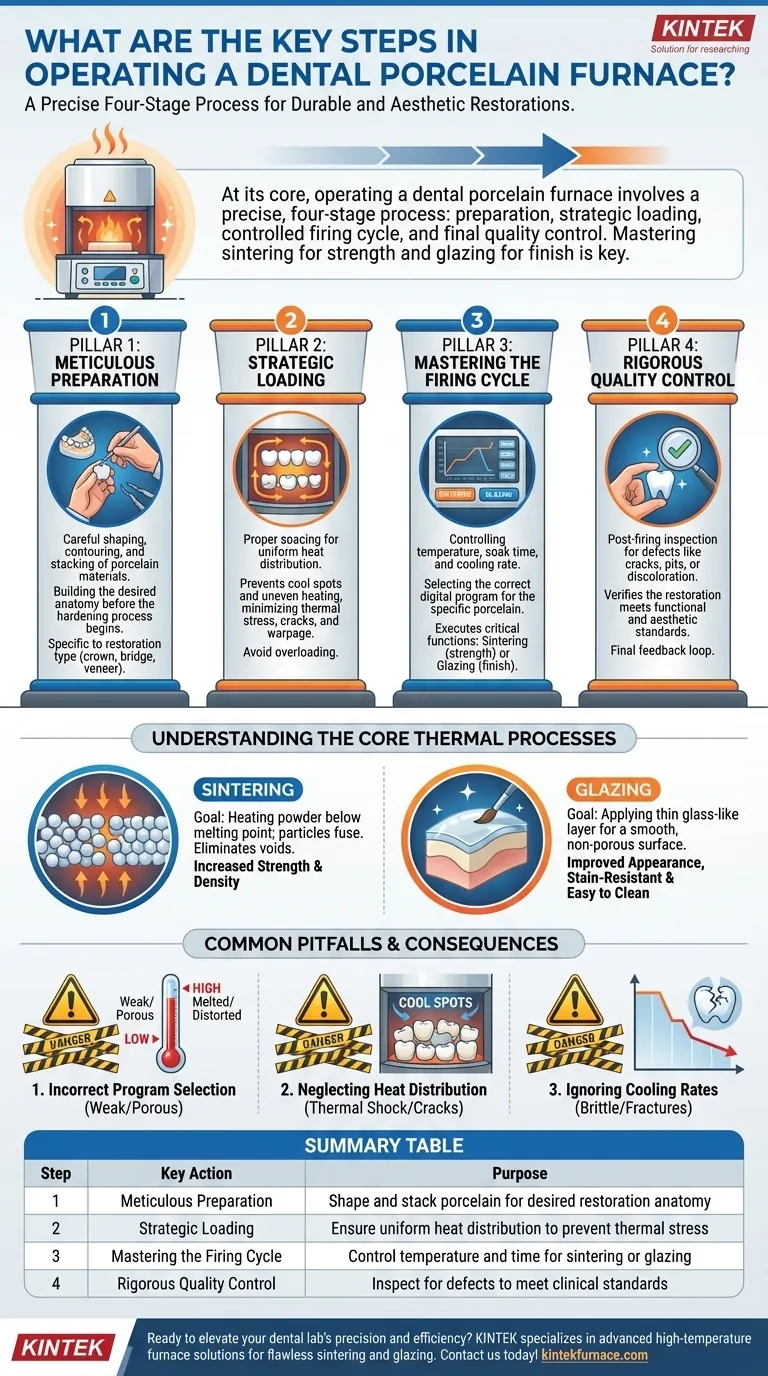

Im Kern umfasst der Betrieb eines Dentalkeramikinofens einen präzisen, vierstufigen Prozess: Vorbereitung des Materials, strategisches Laden in die Kammer, Durchführung eines kontrollierten Brennzyklus und abschließende Qualitätskontrolle. Diese Schritte stellen sicher, dass das Rohporzellan korrekt in eine dauerhafte und ästhetisch ansprechende Zahnrestauration umgewandelt wird, die den anspruchsvollen klinischen Standards entspricht.

Der Schlüssel zum erfolgreichen Ofenbetrieb liegt nicht nur im Befolgen der Schritte, sondern im Verständnis, dass Sie eine hochentwickelte Materialtransformation steuern. Das Beherrschen der Prinzipien des Sinterns für die Festigkeit und des Glasierens für das Finish ist das, was ein akzeptables Ergebnis von einem außergewöhnlichen unterscheidet.

Die vier Säulen des Ofenbetriebs

Eine makellose Restauration erfordert Disziplin und Liebe zum Detail in jeder Phase. Jeder Schritt baut auf dem vorherigen auf, und ein Fehler in einer frühen Phase wird das Endprodukt unweigerlich beeinträchtigen.

Schritt 1: Akribische Vorbereitung

Bevor der Ofen überhaupt eingeschaltet wird, wird das Fundament für den Erfolg gelegt. Dies beinhaltet das sorgfältige Formen, Konturieren und Schichten der Porzellanmaterialien.

Diese Arbeit erfolgt gemäß den spezifischen Anforderungen der Restauration, sei es eine Krone, Brücke oder ein Veneer. Ziel ist es, die gewünschte Anatomie vor Beginn des Härtungsprozesses aufzubauen.

Schritt 2: Strategisches Laden

Wie Restaurationen in der Heizkammer platziert werden, ist entscheidend. Sie müssen mit ausreichendem Abstand angeordnet werden, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Wenn die Teile zu nah beieinander liegen, können sie Kältebrücken erzeugen, die verhindern, dass die Wärme alle Oberflächen gleichmäßig erreicht. Diese ungleichmäßige Erwärmung führt zu thermischen Spannungen, die zu Rissen, Verformungen oder einem unvollständigen Brennprozess führen können.

Schritt 3: Den Brennzyklus meistern

Dies ist das Herzstück des Betriebs, wo das Material umgewandelt wird. Ein Brennzyklus besteht aus der präzisen Steuerung der Temperatur, der Haltezeit (Soak Time) und der Abkühlrate.

Moderne Öfen verwenden digitale Programme, um dies zu automatisieren, aber der Techniker muss das richtige Programm basierend auf dem verwendeten Porzellan auswählen. Dieser Zyklus führt eine oder mehrere kritische Funktionen wie Sintern, Glasieren oder Schichten aus.

Schritt 4: Strenge Qualitätskontrolle

Nachdem der Ofen abgekühlt ist und die Restauration entnommen wurde, muss sie inspiziert werden. Diese abschließende Prüfung stellt sicher, dass das Stück frei von Mängeln wie Rissen, Gruben oder Verfärbungen ist.

Die Qualitätskontrolle überprüft, ob die Restauration alle funktionalen und ästhetischen Standards erfüllt, bevor sie zur Platzierung geschickt wird. Sie ist die finale Rückkopplungsschleife über den Erfolg des gesamten Prozesses.

Die grundlegenden thermischen Prozesse verstehen

Ein Programm einfach auszuführen ist unzureichend. Ein echter Profi versteht, was mit dem Material im Inneren der Kammer geschieht. Die beiden wichtigsten Prozesse sind das Sintern und das Glasieren.

Das Ziel des Sinterns

Sintern ist der Prozess des Erhitzens von Porzellanpulver auf eine hohe Temperatur, knapp unterhalb seines Schmelzpunktes. Bei dieser Temperatur verschmelzen die einzelnen Partikel miteinander, ohne zu verflüssigen.

Dieser Prozess eliminiert die Hohlräume zwischen den Partikeln und erhöht die Festigkeit und Dichte des Materials dramatisch. Dies verleiht der fertigen Restauration ihre strukturelle Integrität.

Das Ziel des Glasierens

Glasieren beinhaltet das Auftragen einer letzten, dünnen Schicht aus glasartigem Porzellan und deren Brennen, um eine glatte, porenfreie Oberfläche zu erzeugen.

Dies verbessert nicht nur das Aussehen der Restauration, sondern macht sie auch fleckenresistent und leicht zu reinigen, was für die Mundhygiene und Biokompatibilität entscheidend ist. Bei mehrschichtigen Restaurationen kann jede Schicht separat gebrannt werden, um optimale Ergebnisse zu erzielen.

Die Kompromisse und häufigen Fallstricke verstehen

Moderne Öfen bieten zwar eine unglaubliche Kontrolle, sind aber nicht immun gegen Bedienfehler oder Materialunverträglichkeiten. Das Verständnis der Variablen ist der Schlüssel zu konsistentem Erfolg.

Fallstrick 1: Falsche Programmauswahl

Die Wahl eines Brennzyklus mit einer Temperatur, die für das Material zu niedrig ist, führt zu unvollständiger Sinterung, wodurch die Restauration schwach und porös wird.

Umgekehrt kann eine zu hohe Temperatur dazu führen, dass das Porzellan schmilzt, seine Form verliert und glasig oder durchscheinend erscheint, was die Restauration ruiniert. Überprüfen Sie immer die vom Hersteller empfohlenen Brennparameter für Ihr spezifisches Porzellan.

Fallstrick 2: Vernachlässigung der Wärmeverteilung

Wie bereits erwähnt, ist eine schlechte Beladung eine Hauptursache für Ausfälle. Eine Überladung der Kammer oder das zu enge Platzieren von Gegenständen verhindert eine gleichmäßige Erwärmung.

Dies ist die häufigste Ursache für Thermoschock und Rissbildung. Lassen Sie immer ausreichend Platz um jede Einheit, damit Luft und Wärme frei zirkulieren können.

Fallstrick 3: Ignorieren der Abkühlraten

Die Geschwindigkeit, mit der die Restauration abkühlt, ist genauso wichtig wie die Geschwindigkeit, mit der sie sich erwärmt. Eine zu schnelle Abkühlrate kann interne Spannungen erzeugen, wodurch das Porzellan spröde und später bruchanfällig wird.

Der programmierte Abkühlzyklus des Ofens ist darauf ausgelegt, dies zu verhindern, indem die Temperatur langsam und kontrolliert abfällt.

Die richtige Wahl für Ihr Ziel treffen

Ihr operationeller Fokus sollte mit dem Hauptziel jedes spezifischen Brandes übereinstimmen. Nutzen Sie die Fähigkeiten des Ofens, um ein vorhersehbares Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Dichte liegt: Meistern Sie den Sinterzyklus, indem Sie sicherstellen, dass die korrekte Spitzentemperatur und Haltezeit für Ihr Material verwendet werden, um eine vollständige Partikelverschmelzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Biokompatibilität liegt: Perfektionieren Sie den Glasurzyklus, um eine glatte, glänzende und porenfreie Oberfläche zu erzeugen, die Fleckenbildung und Plaqueansammlung widersteht.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Effizienz liegt: Nutzen Sie den programmierbaren Speicher des Ofens und befolgen Sie ein strenges Beladungsprotokoll, um sicherzustellen, dass jede Restauration genau die gleiche thermische Behandlung erhält.

Letztendlich ermöglicht Ihnen Ihre Beherrschung des Ofens, einfaches Pulver präzise in ein dauerhaftes und naturgetreues Werk der funktionellen Kunst zu verwandeln.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Akribische Vorbereitung | Porzellan für die gewünschte Restaurationsanatomie formen und schichten |

| 2 | Strategisches Laden | Gleichmäßige Wärmeverteilung zur Vermeidung thermischer Spannungen gewährleisten |

| 3 | Den Brennzyklus meistern | Temperatur und Zeit für Sinterung oder Glasierung steuern |

| 4 | Strenge Qualitätskontrolle | Auf Mängel prüfen, um klinische Standards zu erfüllen |

Bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Dentallabore zugeschnitten sind. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, gewährleisten ein makelloses Sintern und Glasieren für langlebige, ästhetische Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Arbeitsablauf transformieren und außergewöhnliche Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor