Im Kern ist ein Drehrohrofen ein spezialisiertes thermisches Verarbeitungsgerät, das für eine außergewöhnliche Materialgleichmäßigkeit entwickelt wurde. Sein kennzeichnendes Merkmal ist ein zylindrisches Rohr, das während des Betriebs rotiert und so gewährleistet, dass die gesamte Probe gleichmäßig und effizient erwärmt wird. Diese dynamische Heizmethode bietet eine präzise Kontrolle über Temperatur und atmosphärische Bedingungen, wodurch sie ideal für die kontinuierliche Chargenverarbeitung von Pulvern, Granulaten und anderen losen Materialien ist.

Der Hauptvorteil eines Drehrohrofens ist nicht nur Hitze, sondern gleichmäßige Hitze. Durch das ständige Taumeln des Materials löst er das grundlegende Problem der inkonsistenten Verarbeitung und stellt sicher, dass jedes Partikel die gleiche thermische Behandlung erfährt.

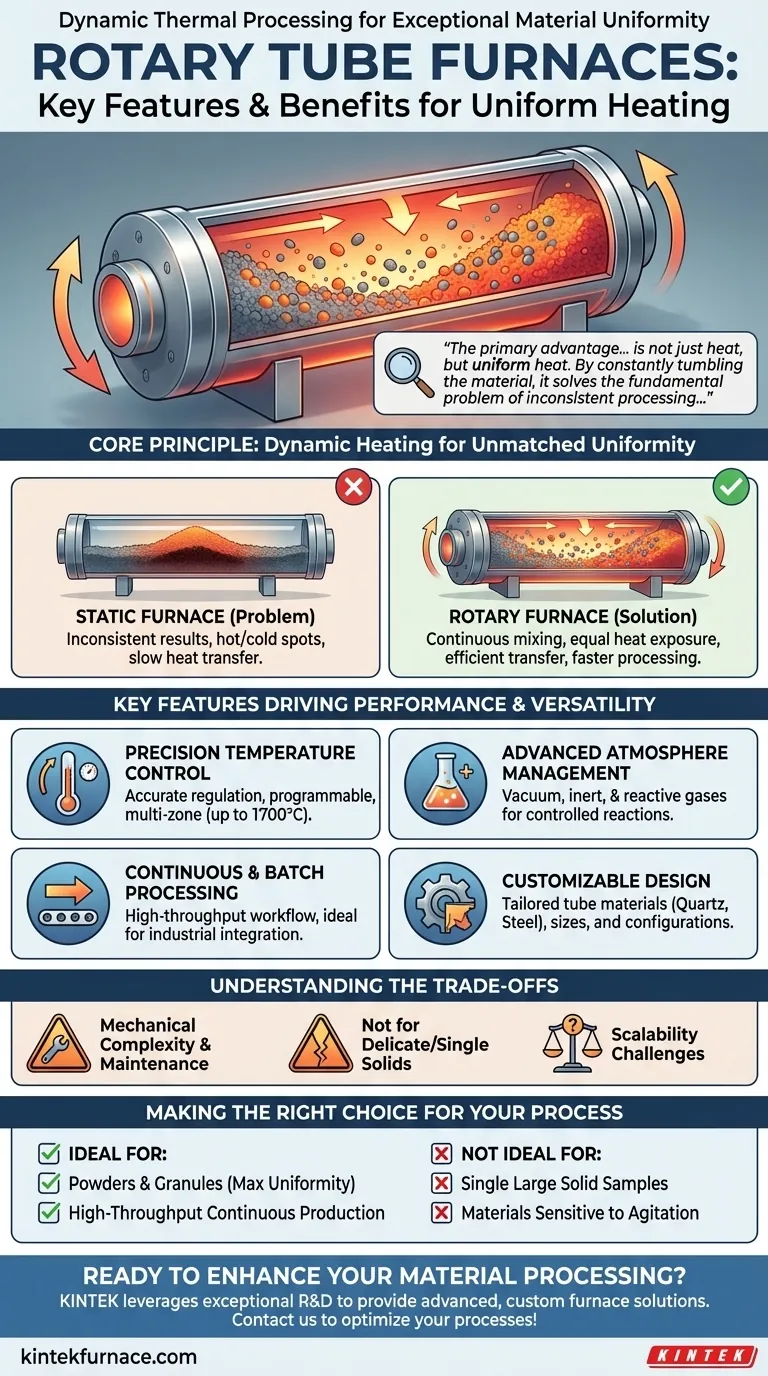

Das Grundprinzip: Dynamische Erwärmung für unübertroffene Gleichmäßigkeit

Der Hauptunterschied zwischen einem Drehrohrofen und einem statischen Ofen ist die Bewegung. Diese Rotation ist die Grundlage seiner Hauptvorteile.

Wie die Rotation das Problem der statischen Erwärmung löst

In einem stationären Ofen können Materialien am Boden und in der Mitte einer Probe weniger Wärme erhalten als diejenigen an der Oberseite und den Seiten, was zu inkonsistenten Ergebnissen führt.

Ein Drehrohrofen eliminiert dieses Problem. Die sanfte Taumelbewegung mischt das Material kontinuierlich, wodurch alle Partikel gleichermaßen der Wärmequelle ausgesetzt werden und heiße oder kalte Stellen vermieden werden.

Der Einfluss auf die Effizienz der Wärmeübertragung

Diese konstante Bewegung verbessert die Wärmeübertragung dramatisch. Da ständig neue Oberflächen den Ofenwänden und der Atmosphäre ausgesetzt werden, erreicht das Material die Zieltemperatur schneller und gleichmäßiger als in einem statischen System.

Diese Effizienz ermöglicht kürzere Verarbeitungszeiten und kann zu erheblichen Energieeinsparungen führen, insbesondere in kontinuierlichen industriellen Anwendungen.

Hauptmerkmale, die Leistung und Vielseitigkeit antreiben

Die Leistung eines Drehrohrofens ergibt sich aus einer Kombination seines dynamischen Designs und fortschrittlicher Steuerungssysteme.

Präzise Temperaturregelung

Diese Öfen bieten eine hochgenaue Temperaturregelung, oft mit vollständig programmierbaren digitalen Steuerungen. Viele Modelle unterstützen Mehrzonenheizungen, die maßgeschneiderte Temperaturprofile entlang der Rohrlänge ermöglichen.

Abhängig vom Modell und Material des Rohrs können die Betriebstemperaturen bei Quarzrohren bis zu 1200°C oder bei speziellen Keramikrohren über 1700°C erreichen.

Fortschrittliches Atmosphärenmanagement

Die Materialverarbeitung erfordert oft eine bestimmte Atmosphäre. Drehrohröfen zeichnen sich hier aus, da sie über versiegelte Endkappen verfügen, die den Betrieb unter Vakuum (bis zu 10⁻⁵ Torr), mit einem Fluss von Inertgas wie Argon oder sogar mit reaktiven Gasen ermöglichen.

Integrierte Gasmischsysteme können präzise Gaszusammensetzungen liefern und Forschern und Ingenieuren eine verbesserte Kontrolle über die chemischen Reaktionen während der Verarbeitung bieten.

Kontinuierliche und Batch-Verarbeitung

Das Design ist perfekt für die kontinuierliche Verarbeitung geeignet. Material kann an einem Ende des geneigten, rotierenden Rohrs zugeführt und am anderen Ende entladen werden, wodurch ein Workflow mit hohem Durchsatz entsteht, der die manuelle Handhabung minimiert. Dies macht sie in Produktionsumgebungen von unschätzbarem Wert.

Anpassbares Design und Materialien

Drehrohröfen sind hochgradig konfigurierbar. Das Arbeitsrohr kann aus Materialien wie Quarz (für Sichtbarkeit und chemische Reinheit bei niedrigeren Temperaturen) oder Edelstahl (für Haltbarkeit) gefertigt werden. Die Größe, die Heizelemente und die Steuerungssysteme können alle an spezifische Anwendungsanforderungen angepasst werden.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Drehrohrofen-Design spezifische Überlegungen mit sich, die es für nicht jede Anwendung geeignet machen.

Mechanische Komplexität und Wartung

Der rotierende Mechanismus, einschließlich Dichtungen und Antriebsmotor, erhöht die mechanische Komplexität im Vergleich zu einem statischen Ofen. Diese Komponenten erfordern regelmäßige Wartung und können potenzielle Fehlerquellen während der Lebensdauer des Systems sein.

Materialbeschränkungen

Die Taumelbewegung ist für bestimmte Materialien ein Nachteil. Sie ist nicht ideal für die Verarbeitung einzelner großer fester Proben, empfindlicher Strukturen, die durch mechanische Bewegung beschädigt werden könnten, oder Materialien, die zum Verkleben und Verklumpen neigen.

Prozessskalierbarkeit

Obwohl hervorragend für den kontinuierlichen Fluss geeignet, kann die Skalierung eines spezifischen Batch-Prozesses komplex sein. Die Dynamik der Wärmeübertragung und des Materialflusses kann sich mit dem Durchmesser und der Länge des Rohrs ändern, was eine Nevalidierung des Prozesses beim Hochskalieren erfordert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Stärken des Geräts mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten mit maximaler Gleichmäßigkeit liegt: Ein Drehrohrofen ist aufgrund seiner dynamischen Mischwirkung die überlegene Wahl gegenüber statischen Alternativen.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hohem Durchsatz und kontinuierlicher Produktion liegt: Das Design ist ideal für die Integration in eine automatisierte Fertigungslinie, wodurch Arbeitsaufwand reduziert und die Effizienz verbessert wird.

- Wenn Sie mit einzelnen festen Proben oder Materialien arbeiten, die empfindlich auf mechanische Bewegung reagieren: Ein einfacher statischer Rohrofen ist eine geeignetere und kostengünstigere Lösung.

Letztendlich ist das Verständnis, wie die Rotationsbewegung den Heizprozess grundlegend verändert, der Schlüssel zur effektiven Nutzung dieser Technologie.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Rotierendes Rohr | Gewährleistet gleichmäßige Erwärmung und Mischung von Materialien |

| Präzise Temperaturregelung | Genaue Regelung bis zu 1700°C mit programmierbaren Einstellungen |

| Fortschrittliches Atmosphärenmanagement | Unterstützt Vakuum, Inert- und Reaktionsgase für kontrollierte Reaktionen |

| Kontinuierliche Verarbeitung | Ermöglicht Hochdurchsatz-Workflows für industrielle Anwendungen |

| Anpassbares Design | Maßgeschneiderte Rohrmaterialien (z.B. Quarz, Edelstahl) und Konfigurationen |

| Dynamische Wärmeübertragung | Reduziert Verarbeitungszeit und Energieverbrauch |

Bereit, Ihre Materialverarbeitung mit gleichmäßiger Erwärmung und hoher Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Ihr Labor anzubieten. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung