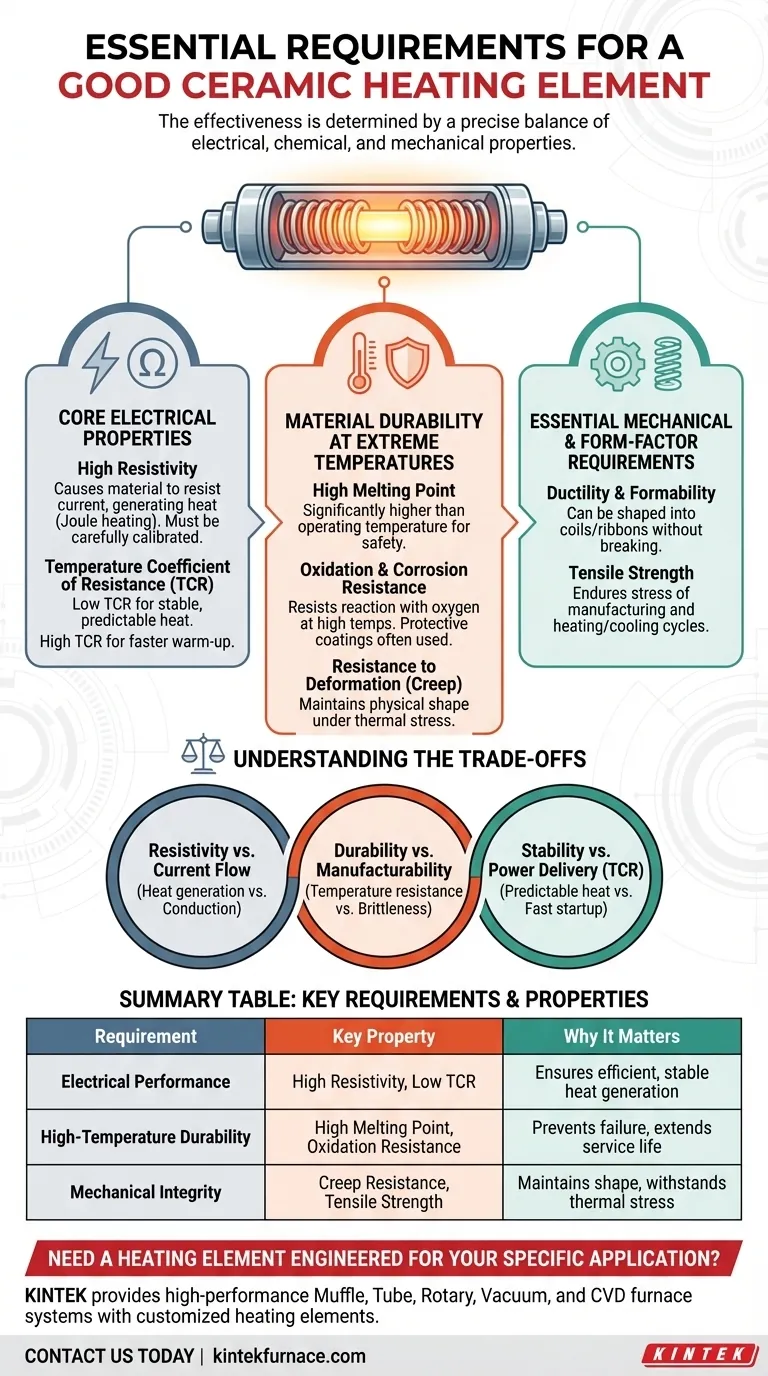

Die Effektivität eines Keramikheizelements wird durch ein präzises Gleichgewicht zwischen elektrischen, chemischen und mechanischen Eigenschaften bestimmt. Ein überlegenes Element muss einen hohen elektrischen Widerstand aufweisen, um effizient Wärme zu erzeugen, einen hohen Schmelzpunkt, um extremen Temperaturen standzuhalten, und eine ausgezeichnete Oxidationsbeständigkeit, um eine lange Lebensdauer zu gewährleisten. Darüber hinaus erfordert es physikalische Haltbarkeit, um in bestimmte Formen gebracht zu werden und der Verformung unter ständigem thermischem Stress zu widerstehen.

Die Kernaufgabe bei der Entwicklung eines Keramikheizelements besteht nicht darin, einfach etwas heiß zu machen, sondern eine Komponente zu schaffen, die Wärme vorhersagbar, effizient und zuverlässig über Tausende von Stunden erzeugt. Dies erfordert ein Material, das ständiger elektrischer und thermischer Belastung standhalten kann, ohne sich zu verschlechtern.

Wesentliche elektrische Eigenschaften für effizientes Heizen

Die Hauptfunktion eines Heizelements besteht darin, elektrische Energie in thermische Energie umzuwandeln. Diese Umwandlung hängt von einigen grundlegenden elektrischen Merkmalen ab.

Das Prinzip des hohen spezifischen Widerstands

Ein effektives Heizelement muss einen hohen elektrischen spezifischen Widerstand haben. Diese Eigenschaft bewirkt, dass das Material dem Stromfluss Widerstand leistet und dabei Wärme erzeugt (bekannt als Joulesche Wärme).

Der spezifische Widerstand muss jedoch sorgfältig kalibriert werden. Wenn er zu hoch ist, wird das Material zu einem elektrischen Isolator, der verhindert, dass genügend Strom fließt, um die erforderliche Wärme zu erzeugen.

Temperaturkoeffizient des Widerstands (TCR)

Der Temperaturkoeffizient des Widerstands (TCR) beschreibt, wie stark sich der Widerstand eines Materials mit seiner Temperatur ändert.

Für die meisten Anwendungen ist ein niedriger TCR ideal. Dies stellt sicher, dass die Wärmeabgabe auch dann stabil und vorhersagbar bleibt, wenn sich das Element auf seine Betriebstemperatur aufheizt.

Bei einigen spezifischen Designs kann ein hoher und vorhersagbarer TCR verwendet werden, um während der anfänglichen Aufheizphase mehr Leistung zu liefern.

Materialhaltbarkeit bei extremen Temperaturen

Der Wert eines Heizelements ist direkt an seine Fähigkeit gebunden, seiner rauen Betriebsumgebung standzuhalten. Hohe Temperaturen führen zu erheblichen Herausforderungen in der Materialwissenschaft, die überwunden werden müssen.

Hoher Schmelzpunkt

Dies ist eine nicht verhandelbare Anforderung. Der Schmelzpunkt des Materials muss deutlich höher sein als seine maximale Betriebstemperatur, um eine sichere Marge zu bieten und katastrophale Ausfälle zu verhindern.

Oxidations- und Korrosionsbeständigkeit

Bei hohen Temperaturen reagieren Materialien leichter mit Sauerstoff in der Luft, ein Prozess namens Oxidation. Dies kann die Struktur des Elements abbauen, seine Effizienz verringern und zu einem vorzeitigen Ausfall führen.

Gute Heizelemente bestehen aus Materialien, die von Natur aus oxidationsbeständig sind, oder werden mit Schutzbeschichtungen wie Siliziumoxid oder Aluminiumoxid behandelt.

Verformungsbeständigkeit (Kriechbeständigkeit)

Materialien können mit der Zeit langsam kriechen oder sich verformen, wenn sie bei hohen Temperaturen Spannungen ausgesetzt sind. Ein qualitativ hochwertiges Heizelement muss seine physikalische Form und strukturelle Integrität während seiner gesamten Lebensdauer beibehalten, um korrekt und sicher zu funktionieren.

Wesentliche mechanische und Formfaktor-Anforderungen

Über seine intrinsischen Materialeigenschaften hinaus muss ein Heizelement in eine verwendbare Form gebracht werden können und den physikalischen Belastungen seiner Anwendung standhalten.

Duktilität und Formbarkeit

Duktilität ist die Fähigkeit eines Materials, ohne Bruch zu einem Draht oder einer anderen Form gezogen zu werden. Diese Eigenschaft ist entscheidend für die Herstellung von Elementen in gängigen Formen wie Spulen und Bändern, ohne deren Effizienz oder Festigkeit zu beeinträchtigen.

Zugfestigkeit

Das Material muss über eine ausreichende Zugfestigkeit verfügen, um den Belastungen bei der Herstellung und Handhabung standzuhalten. Es muss auch die Ausdehnung und Kontraktion während wiederholter Heiz- und Kühlzyklen aushalten.

Verständnis der Kompromisse

Die Auswahl eines Materials für ein Heizelement beinhaltet die Abwägung konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl der richtigen Komponente für eine bestimmte Aufgabe.

Spezifischer Widerstand vs. Stromfluss

Der zentrale Kompromiss besteht darin, den hohen spezifischen Widerstand zur Wärmeerzeugung mit der Notwendigkeit eines ausreichenden Stromflusses in Einklang zu bringen. Das perfekte Material ist ein "schlechter Leiter", kein echter Isolator.

Haltbarkeit vs. Herstellbarkeit

Oft sind die Materialien mit der höchsten Temperaturbeständigkeit und Festigkeit auch die sprödsten. Dies schafft einen Konflikt zwischen Betriebsbeständigkeit und der einfachen Formgebung des Materials zu einer komplexen Form.

Stabilität vs. Leistungsabgabe (TCR)

Während ein niedriger TCR eine stabile, vorhersagbare Wärme liefert, bietet er eine flache Leistungskurve. Ein kontrolliertes Element mit hohem TCR ist weniger stabil, kann aber für spezielle Anwendungen entwickelt werden, die einen Wärmeschub während des Startvorgangs erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Das "beste" Heizelement ist dasjenige, dessen Eigenschaften für seinen beabsichtigten Zweck optimiert sind. Berücksichtigen Sie das Hauptziel Ihres Systems, um Ihre Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf stabilem, langfristigem Betrieb liegt: Priorisieren Sie Materialien mit einem niedrigen Temperaturkoeffizienten des Widerstands und überlegener Oxidationsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen liegt: Der Schmelzpunkt des Materials und seine Fähigkeit, physikalischer Verformung (Kriechen) zu widerstehen, sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Elementformen liegt: Betonen Sie hohe Duktilität und Zugfestigkeit, um sicherzustellen, dass das Element zuverlässig geformt werden kann.

Letztendlich ist ein effektives Heizelement ein technisches System, in dem Materialwissenschaft und physikalisches Design zusammenarbeiten, um zuverlässige Wärme zu liefern.

Zusammenfassungstabelle:

| Anforderung | Schlüsseleigenschaft | Warum es wichtig ist |

|---|---|---|

| Elektrische Leistung | Hoher spezifischer Widerstand, niedriger TCR | Gewährleistet effiziente, stabile Wärmeerzeugung |

| Haltbarkeit bei hohen Temperaturen | Hoher Schmelzpunkt, Oxidationsbeständigkeit | Verhindert Ausfälle und verlängert die Lebensdauer |

| Mechanische Integrität | Kriechbeständigkeit, Zugfestigkeit | Behält die Form und widersteht thermischem Stress |

Benötigen Sie ein Heizelement, das für Ihre spezifische Anwendung entwickelt wurde?

Bei KINTEK verstehen wir, dass die richtige Balance zwischen elektrischen, thermischen und mechanischen Eigenschaften entscheidend ist. Unser erfahrenes F&E- und Fertigungsteam entwickelt und produziert Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme mit Heizelementen, die für Ihre einzigartigen Anforderungen an Temperatur, Stabilität und Haltbarkeit angepasst sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine zuverlässige Heizlösung für Ihr Labor anbieten können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen