Im Wesentlichen ist ein Drehrohrofen ein äußerst vielseitiger thermischer Reaktor, der verwendet wird, um spezifische chemische oder physikalische Veränderungen in festen Materialien hervorzurufen. Die häufigsten thermischen Prozesse, die in diesen Einheiten durchgeführt werden, sind Kalzinierung, Trocknung, Sintern, Rösten und thermische Behandlungsverfahren wie Verbrennung und thermische Desorption. Diese Operationen nutzen die Fähigkeit des Ofens, Material bei kontrollierten Temperaturen, die von 800°F bis über 2.200°F reichen können, gleichmäßig zu erhitzen, zu mischen und zu transportieren.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner hohen Temperatur, sondern in seiner Fähigkeit, die Wärmeübertragung präzise zu steuern, während das Material kontinuierlich gemischt und bewegt wird. Diese einzigartige Kombination macht ihn zur idealen Umgebung für Prozesse, die eine gleichmäßige Erwärmung, spezifische chemische Reaktionen oder physikalische Phasenänderungen in Feststoffen erfordern.

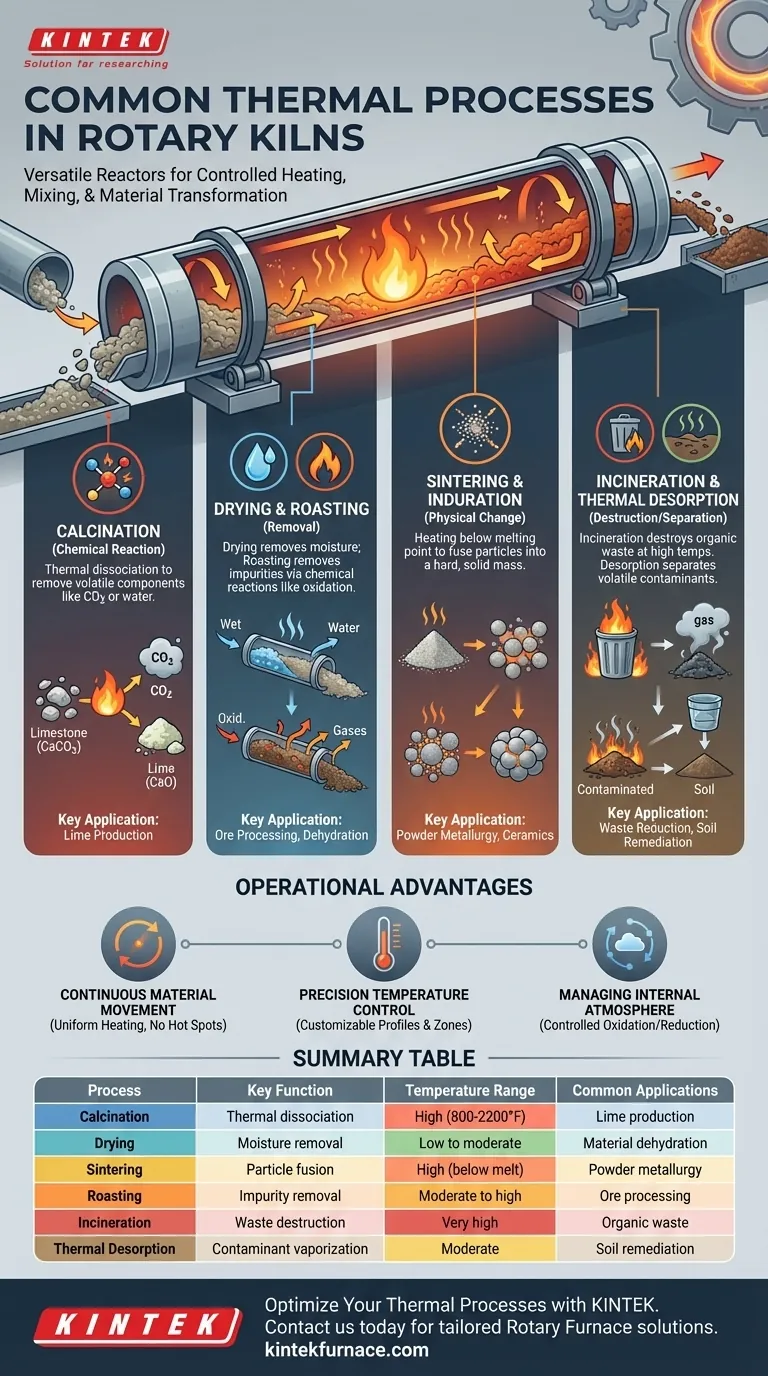

Aufschlüsselung der wichtigsten thermischen Prozesse

Die Hauptfunktion eines Drehrohrofens besteht darin, als ein geschlossenes, dynamisches Reaktionsgefäß zu dienen. Sein sanftes Taumeln und sein kontrolliertes Temperaturprofil ermöglichen eine Vielzahl industrieller Transformationen.

Chemische Reaktionen vorantreiben: Kalzinierung

Kalzinierung ist ein Prozess, der Wärme nutzt, um Verbindungen aufzuspalten, oft durch Entfernung einer flüchtigen Komponente wie Kohlendioxid oder Wasser. Es handelt sich um eine thermische Dissoziationsreaktion.

Ein häufiges Beispiel ist die Herstellung von Kalk (Kalziumoxid) aus Kalkstein (Kalziumkarbonat). Die gleichmäßige Erhitzung des Drehrohrofens stellt sicher, dass die gesamte Materialmasse die erforderliche Temperatur erreicht, damit die Reaktion effizient abgeschlossen wird.

Unerwünschte Komponenten entfernen: Trocknen und Rösten

Trocknung ist ein Niedertemperaturprozess, der ausschließlich auf die Entfernung von Feuchtigkeit aus einem Material abzielt. Die Taumelbewegung des Ofens legt ständig neue Oberflächen dem heißen Gasstrom frei und beschleunigt die Verdunstung.

Rösten hingegen ist ein Hochtemperaturprozess, der darauf ausgelegt ist, spezifische Verunreinigungen zu entfernen. Dies wird oft durch die Induktion chemischer Reaktionen, wie Oxidation, erreicht, um Verunreinigungen in eine gasförmige Form umzuwandeln, die abgeführt werden kann.

Physikalische Veränderungen hervorrufen: Sintern und Härten

Sintern (oder Härten) ist der Prozess des Erhitzens eines feinen Pulvers oder Aggregats auf eine Temperatur knapp unterhalb seines Schmelzpunktes. Dies führt dazu, dass die Partikel miteinander verschmelzen und eine harte, feste Masse bilden.

Die präzise Temperaturregelung eines Drehrohrofens ist hier entscheidend, da eine Überhitzung das Material zum Schmelzen bringen würde. Die langsame, kontinuierliche Bewegung trägt zur Bildung eines starken, homogenen Produkts bei.

Substanzen zerstören oder trennen: Verbrennung und Desorption

Verbrennung ist ein Hochtemperatur-Verbrennungsprozess, der zur Zerstörung organischer Materialien eingesetzt wird, wodurch das Abfallvolumen erheblich reduziert wird. Drehrohröfen bieten die lange Verweilzeit und die hohe Hitze, die für eine vollständige Zerstörung erforderlich sind.

Thermische Desorption ist eine Niedertemperatur-Alternative, die zur Trennung flüchtiger Verunreinigungen (wie Kohlenwasserstoffe) von einem festen Medium (wie Boden) verwendet wird. Die Wärme verdampft die Verunreinigungen, die dann gesammelt und behandelt werden, wobei der gereinigte Feststoff zurückbleibt.

Das Betriebsführungsvorteil verstehen

Die Effektivität eines Drehrohrofens beruht auf einigen wichtigen Konstruktionsprinzipien, die ihn zu mehr als nur einem heißen Rohr machen. Diese Merkmale sind der Grund, warum er für eine so vielfältige Reihe von Anwendungen ausgewählt wird, vom Bergbau und der Metallurgie bis zur Abfallwirtschaft.

Der Einfluss der kontinuierlichen Materialbewegung

Die langsame Rotation des Ofenzylinders wälzt das Material kontinuierlich um. Diese Aktion stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, wodurch Hot Spots verhindert werden und ein sehr konsistentes und homogenes Endprodukt entsteht.

Die Notwendigkeit einer präzisen Temperaturregelung

Moderne Öfen bieten anpassbare Wärmemuster und fortschrittliche Steuerungen. Dies ermöglicht es den Betreibern, spezifische Temperaturzonen entlang der Länge des Ofens zu schaffen, was für komplexe Prozesse, die ein allmähliches Heiz- oder Kühlprofil erfordern, unerlässlich ist.

Steuerung der internen Atmosphäre

Die geschlossene Bauweise eines Ofens ermöglicht eine strikte Kontrolle über die interne Gasatmosphäre. Prozesse wie die Reduktion (Entfernen von Sauerstoff, wie bei der Eisenverhüttung) oder die Oxidation erfordern spezifische Atmosphären, um korrekt abzulaufen, eine Funktion, die Öfen problemlos unterstützen.

Die richtige Wahl für Ihr Ziel treffen

Der Prozess, den Sie in einem Drehrohrofen anwenden, wird vollständig durch Ihr Endziel und Ihr Ausgangsmaterial bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuen Verbindung liegt: Kalzinierung ist der Schlüsselprozess zur thermischen Dissoziation von Materialien wie Kalkstein oder zur Aktivierung von Katalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines Feststoffs liegt: Trocknung, Rösten oder thermische Desorption sind die Methoden zur Entfernung von Feuchtigkeit, chemischen Verunreinigungen oder flüchtigen Kontaminanten.

- Wenn Ihr Hauptaugenmerk auf der Änderung der physikalischen Form liegt: Sintern wird verwendet, um eine dichte, feste Masse aus feinen Partikeln zu erzeugen, ohne diese zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung liegt: Verbrennung wird zur Hochtemperaturzerstörung und Volumenreduzierung organischer Materialien eingesetzt.

Letztendlich liegt die Stärke eines Drehrohrofens in seiner Fähigkeit, Materialien durch die Anwendung kontrollierter Wärme in einer dynamischen, hochgradig gesteuerten Umgebung umzuwandeln.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Temperaturbereich | Häufige Anwendungen |

|---|---|---|---|

| Kalzinierung | Thermische Dissoziation zur Entfernung von flüchtigen Bestandteilen | Hoch (z.B. 800-2200°F) | Kalkproduktion, Katalysatoraktivierung |

| Trocknung | Feuchtigkeitsentfernung | Niedrig bis moderat | Materialentwässerung |

| Sintern | Partikelverschmelzung ohne Schmelzen | Hoch, unterhalb des Schmelzpunktes | Pulvermetallurgie, Keramik |

| Rösten | Entfernung von Verunreinigungen durch Oxidation | Moderat bis hoch | Erzverarbeitung, Metallraffinierung |

| Verbrennung | Hochtemperatur-Abfallzerstörung | Sehr hoch | Reduzierung von organischen Abfällen |

| Thermische Desorption | Verdampfung von Kontaminanten | Moderat | Bodensanierung, Reinigung von Feststoffen |

Sind Sie bereit, Ihre thermischen Prozesse mit Präzision und Zuverlässigkeit zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen, einschließlich Drehrohröfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Kalzinierung, Sintern und mehr präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialumwandlungen verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen