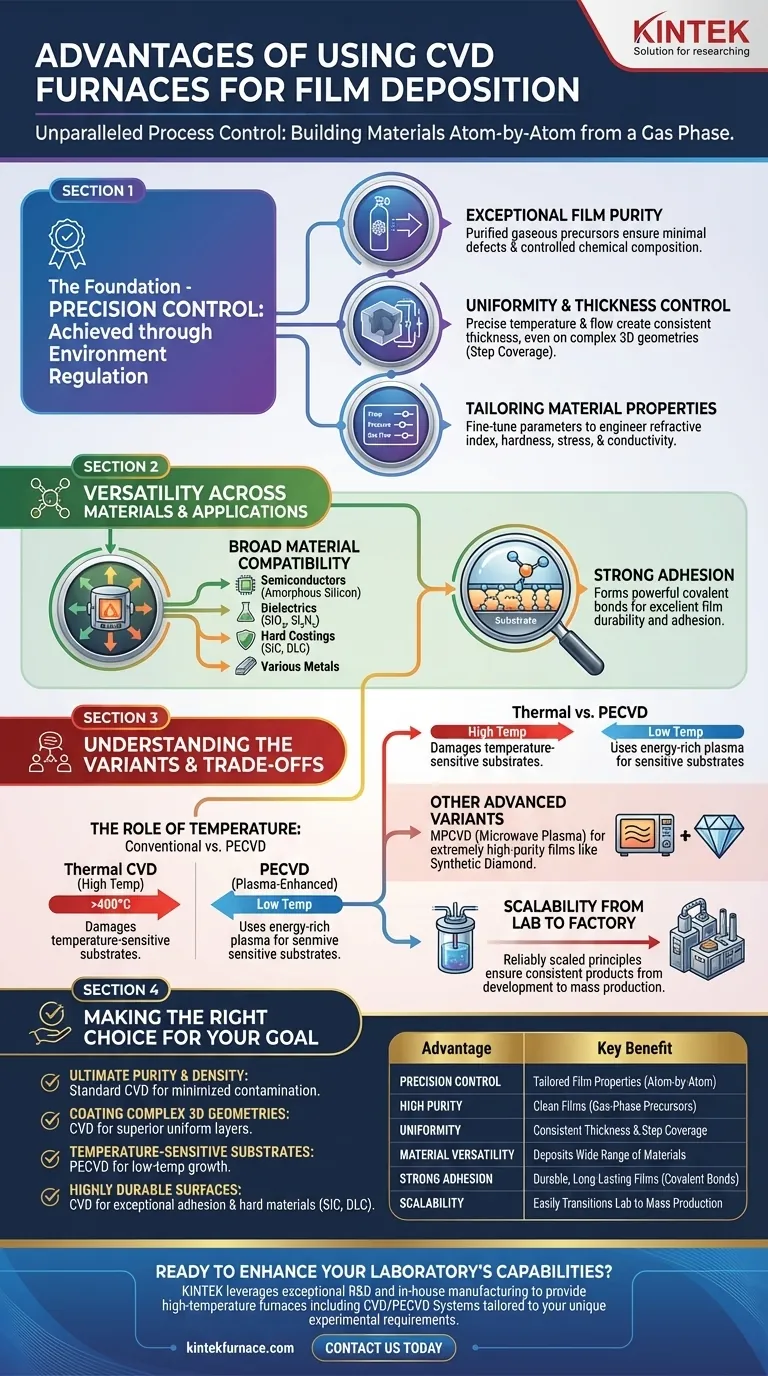

Im Kern ergeben sich die Vorteile der Verwendung eines CVD-Ofens (Chemical Vapor Deposition) aus einem einzigen Prinzip: einer unvergleichlichen Prozesskontrolle. Durch die Reaktion gereinigter Gase direkt auf einer Substratoberfläche ermöglicht CVD die Herstellung außergewöhnlich hochwertiger Dünnschichten mit präzise entwickelten Eigenschaften, Gleichmäßigkeit und Reinheit, die mit anderen Methoden schwer zu erreichen sind.

Die grundlegende Stärke eines CVD-Ofens ist seine Fähigkeit, Materialien atomweise aus einer Gasphase aufzubauen. Dies ermöglicht Ihnen eine präzise Kontrolle über die Reinheit, Struktur und physikalischen Eigenschaften des fertigen Films in einer Weise, die mit flüssigkeits- oder feststoffbasierten Abscheidungstechniken nicht zu erreichen ist.

Die Grundlage von CVD: Präzise Kontrolle

Das entscheidende Merkmal von CVD ist das Maß an Kontrolle, das es über die Abscheidungsumgebung bietet. Diese Kontrolle führt direkt zu einer überlegenen Filmqualität.

Erreichen außergewöhnlicher Filmreinheit

Da der gesamte Prozess mit gasförmigen Reaktanten oder Prekursoren beginnt, können diese vor dem Eintritt in die Reaktionskammer extrem hoch gereinigt werden.

Diese Gasphasenreaktion vermeidet naturgemäß die Einführung von Verunreinigungen, die häufig in Sputtertargets oder Verdampfungsquellen vorkommen, was zu Filmen mit minimalen Defekten und einer hoch kontrollierten chemischen Zusammensetzung führt.

Sicherstellung von Gleichmäßigkeit und Dickenkontrolle

CVD-Öfen sind für eine präzise Temperaturregelung und eine optimierte Gasströmungsdynamik über die Substratoberfläche ausgelegt.

Dies stellt sicher, dass die chemische Reaktion überall mit einer konstanten Rate abläuft, wodurch ein Film mit außergewöhnlicher Gleichmäßigkeit in der Dicke entsteht. Dies gilt selbst für große Wafer oder Komponenten mit komplexen, dreidimensionalen Geometrien, ein Merkmal, das als gute Stufenabdeckung bekannt ist.

Anpassung der Materialeigenschaften

Die endgültigen Eigenschaften des abgeschiedenen Films sind ein direktes Ergebnis der Prozessbedingungen.

Durch die Feinabstimmung von Parametern wie Temperatur, Druck, Gasmischung und Flussraten können Sie spezifische Materialeigenschaften entwickeln. Dazu gehören Brechungsindex, Materialspannung, Härte und elektrische Leitfähigkeit.

Vielseitigkeit über Materialien und Anwendungen hinweg

CVD ist keine einzelne Technik, sondern eine Familie von Technologien, die an eine Vielzahl von Materialien und Substratanforderungen anpassbar sind.

Breite Materialkompatibilität

Einer der wichtigsten Vorteile ist seine Materialvielfalt. Der CVD-Prozess kann zur Abscheidung einer breiten Palette von Materialien angepasst werden.

Dazu gehören Halbleiter wie amorphes Silizium, Dielektrika wie Siliziumoxid (SiO₂) und Siliziumnitrid (Si₃N₄), harte Beschichtungen wie Siliziumkarbid (SiC) und diamantähnlicher Kohlenstoff (DLC) sowie verschiedene Metalle.

Starke Haftung an Substraten

Der „chemische“ Aspekt von CVD erzeugt eine starke Bindung zwischen dem abgeschiedenen Film und dem Substrat.

Im Gegensatz zu einigen physikalischen Abscheidungsmethoden, bei denen der Film einfach übereinander geschichtet wird, bildet CVD an der Grenzfläche starke kovalente Bindungen. Dies führt zu einer hervorragenden Filmhaftung und Haltbarkeit.

Die Varianten und Kompromisse verstehen

Obwohl leistungsstark, ist es entscheidend, die verschiedenen Arten von CVD und ihre spezifischen Anwendungen zu verstehen, um eine fundierte Entscheidung zu treffen. Nicht alle CVD-Prozesse sind gleich.

Die Rolle der Temperatur: Konventionelle vs. PECVD

Herkömmliches thermisches CVD erfordert oft hohe Temperaturen, um die chemische Reaktion anzutreiben, was temperaturempfindliche Substrate wie Polymere oder vorbearbeitete Halbleiterwafer beschädigen kann.

Um dies zu lösen, wurden Varianten wie Plasma-Enhanced CVD (PECVD) entwickelt. PECVD verwendet ein energiereiches Plasma, um die Reaktion zu erleichtern, was eine hochwertige Filmdeposition bei viel niedrigeren Temperaturen, oft unter 400°C, ermöglicht.

Weitere fortgeschrittene Varianten

Weitere spezialisierte Techniken wie Microwave Plasma CVD (MPCVD) existieren, um extrem reine Filme, wie synthetischen Diamanten, herzustellen, und bieten eine weitere Ebene der Prozesskontrolle für anspruchsvolle Forschungs- und Industrieanwendungen.

Skalierbarkeit vom Labor zur Fabrik

Ein wichtiger industrieller Vorteil ist die Skalierbarkeit. Die Prinzipien, die dem CVD-Prozess zugrunde liegen, sind gut verstanden und können zuverlässig von kleinen Forschungsreaktoren auf große, hochvolumige Produktionssysteme skaliert werden. Dies gewährleistet ein konsistentes Produkt von der ersten Entwicklung bis zur Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Qualität, Materialkompatibilität und Durchsatz ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Filmdichte liegt: Standard-CVD ist eine ausgezeichnete Wahl, da seine Gasphasen-Prekursoren und die kontrollierte Reaktionsumgebung Verunreinigungen minimieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Die Fähigkeit von CVD, eine gleichmäßige Schicht über unebene Oberflächen abzuscheiden, macht es vielen physikalischen Abscheidungsmethoden mit direkter Sichtverbindung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die endgültige Lösung, die ein hochwertiges Filmwachstum ohne Beschädigung des darunterliegenden Materials ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Schaffung hochbeständiger, verschleißfester Oberflächen liegt: Die starke chemische Bindung von CVD bietet eine außergewöhnliche Haftung und ermöglicht die Abscheidung harter Materialien wie SiC und DLC.

Indem Sie diese Kernvorteile verstehen, können Sie die Leistungsfähigkeit von CVD nutzen, um Materialien mit einem Präzisionsgrad zu entwickeln, der speziell auf Ihre Bedürfnisse zugeschnitten ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzise Kontrolle | Ermöglicht atomweise Abscheidung für maßgeschneiderte Filmeigenschaften |

| Hohe Reinheit | Gasphasen-Prekursoren minimieren Verunreinigungen und gewährleisten saubere Filme |

| Gleichmäßigkeit | Gleichmäßige Dicke und Stufenabdeckung bei komplexen Geometrien |

| Materialvielfalt | Abscheidung von Halbleitern, Dielektrika, Hartbeschichtungen und Metallen |

| Starke Haftung | Bildet kovalente Bindungen für dauerhafte, langlebige Filme |

| Skalierbarkeit | Einfacher Übergang von der Laborforschung zur Massenproduktion |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit Halbleitern, Beschichtungen oder anderen Materialien arbeiten, unsere Expertise gewährleistet präzise, hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation