Für jedes Dentallabor oder jeden Kliniker ist der Hauptvorteil eines modernen Zirkonoxid-Sinterofens seine Fähigkeit, außergewöhnlich konsistente und reproduzierbare Ergebnisse zu liefern. Diese Zuverlässigkeit beruht auf seiner präzisen, automatisierten Steuerung der beiden kritischsten Variablen im Sinterprozess: Temperatur und Zeit. Durch die Steuerung des gesamten thermischen Zyklus stellt der Ofen sicher, dass jede Restauration die gewünschte Dichte, Festigkeit und ästhetische Qualität erreicht.

Die Konsistenz eines Zirkonoxid-Sinterofens ist keine Funktion, sondern das direkte Ergebnis seines Kerndesigns. Er verwandelt den volatilen Prozess der Keramikverdichtung in einen vorhersehbaren, wiederholbaren Herstellungsschritt, indem er jede Phase des Heiz- und Kühlzyklus akribisch kontrolliert.

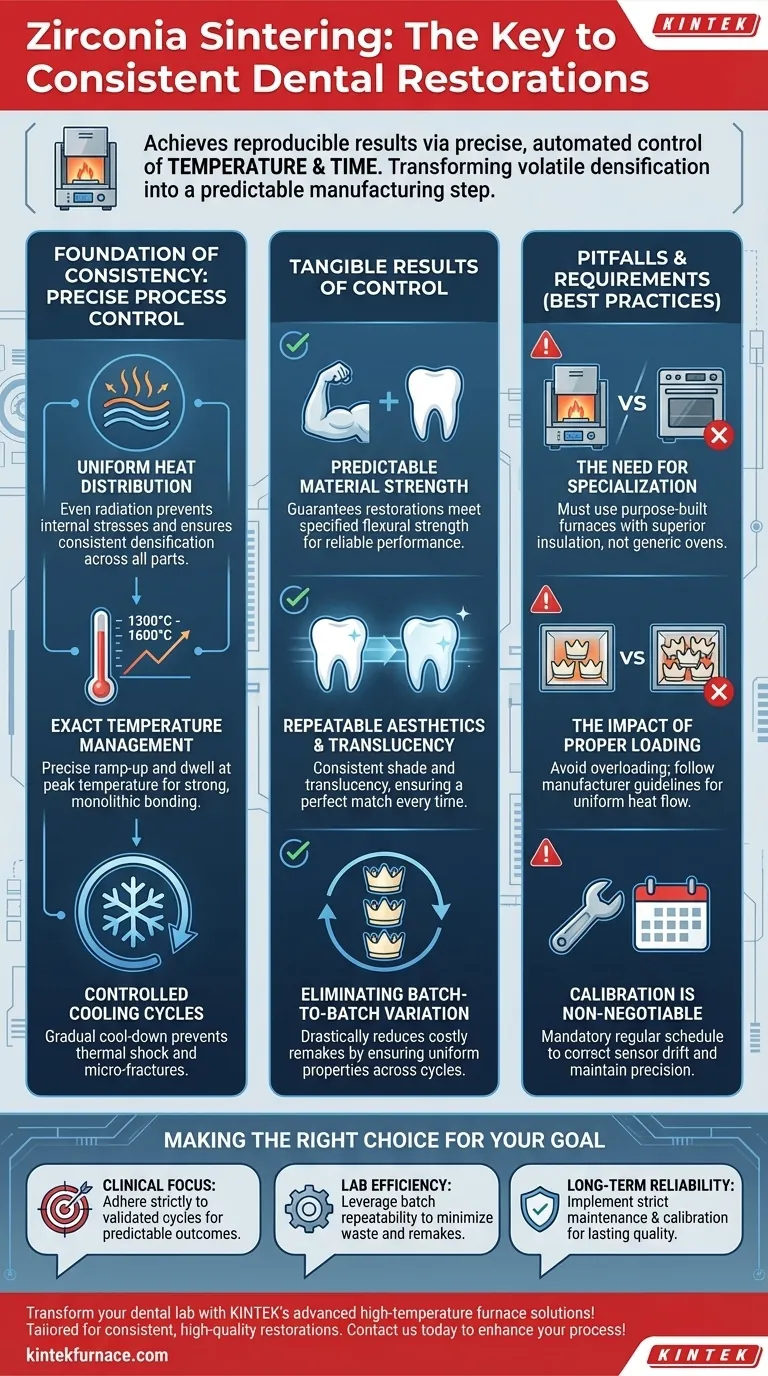

Die Grundlage der Konsistenz: Präzise Prozesskontrolle

Ein spezialisierter Zirkonoxidofen wird nicht nur heiß; er bewältigt eine komplexe thermische Reise. Diese Kontrolle unterscheidet eine hochwertige Restauration von einem Fehlschlag.

Gleichmäßige Wärmeverteilung

Der Prozess beginnt mit fortschrittlichen Heizelementen, die so konstruiert sind, dass sie die Wärme gleichmäßig im Sinterraum verteilen. Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass alle Teile jeder Restauration – ob eine Einzelkrone oder eine Vollbogenbrücke – mit der gleichen Geschwindigkeit verdichten, wodurch innere Spannungen und Schwachstellen verhindert werden.

Exaktes Temperaturmanagement

Zirkonoxid muss schrittweise auf eine bestimmte Spitzentemperatur erwärmt werden, typischerweise zwischen 1300°C und 1600°C. Die Steuerung des Ofens führt diesen Anstieg präzise aus und hält dann diese Spitzentemperatur während einer "Halte-" oder "Soak"-Phase. In dieser Phase verbinden sich die Zirkonoxidpartikel und verdichten sich, wodurch eine starke, monolithische Struktur entsteht.

Kontrollierte Kühlzyklen

Ebenso wichtig wie das Erhitzen ist das Abkühlen. Ein kontrolliertes, schrittweises Abkühlen verhindert einen Thermoschock, der Mikrorisse verursachen und die Integrität der endgültigen Restauration beeinträchtigen kann. Dieser gesteuerte Prozess gewährleistet, dass das Material stabil und spannungsfrei ist.

Die greifbaren Ergebnisse der Sinterkontrolle

Dieses Maß an Prozesskontrolle führt direkt zu vorhersehbaren, hochwertigen Ergebnissen, auf die Labore und ihre Kunden sich verlassen können.

Vorhersagbare Materialfestigkeit

Durch die Gewährleistung einer ordnungsgemäßen und vollständigen Verdichtung produziert der Ofen Restaurationen, die konsistent ihre spezifizierte Biegefestigkeit erreichen. Dies beseitigt das Rätselraten und gibt die Gewissheit, dass die Restauration im Mund des Patienten wie erwartet funktioniert.

Wiederholbare Ästhetik und Transluzenz

Der endgültige Farbton und die Transluzenz von Zirkonoxid werden stark vom Sinterzyklus beeinflusst. Ein konsistenter Prozess garantiert, dass das ästhetische Ergebnis einer Restauration heute mit dem einer in Wochen oder Monaten produzierten identisch ist, wodurch jedes Mal eine perfekte Übereinstimmung gewährleistet wird.

Eliminierung von Batch-zu-Batch-Variationen

Für eine Produktionsumgebung ist dies der ultimative Vorteil. Ein ordnungsgemäß kalibrierter Ofen eliminiert Variationen zwischen verschiedenen Sinterzyklen. Das bedeutet, dass jede Charge Kronen oder Brücken die gleichen physikalischen und ästhetischen Eigenschaften aufweist, wodurch die Notwendigkeit kostspieliger Nachbesserungen drastisch reduziert wird.

Die Fallstricke und Anforderungen verstehen

Das Erreichen dieser Konsistenz erfordert mehr als nur den Besitz der Ausrüstung. Der Ofen ist ein Präzisionsinstrument, das korrekt bedient werden muss.

Die Notwendigkeit der Spezialisierung

Sie können keinen generischen Hochtemperaturofen für Zirkonoxid verwenden. Sinteröfen sind speziell mit überlegener Isolierung und nicht kontaminierenden Heizelementen für die chemischen und physikalischen Anforderungen von Zirkonoxidkeramiken gebaut.

Der Einfluss der richtigen Beladung

Konsistenz hängt auch vom Bediener ab. Eine Überladung der Kammer oder das zu enge Platzieren von Restaurationen kann den gleichmäßigen Wärmestrom behindern, wodurch kalte Stellen und inkonsistente Ergebnisse entstehen. Das Befolgen der Herstellerrichtlinien für die Beladung ist unerlässlich.

Kalibrierung ist nicht verhandelbar

Mit der Zeit können die Temperatursensoren (Thermoelemente) des Ofens abweichen. Um die für konsistente Ergebnisse erforderliche Präzision zu gewährleisten, ist ein regelmäßiger Kalibrierungsplan nicht optional – er ist ein obligatorischer Bestandteil der professionellen Qualitätskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie verstehen, wie ein Ofen Konsistenz erreicht, können Sie ihn besser nutzen, um Ihre spezifischen betrieblichen Anforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf klinischen Ergebnissen liegt: Halten Sie sich streng an die vom Zirkonoxidhersteller validierten Sinterzyklen, um eine vorhersehbare Festigkeit und Ästhetik für jeden Fall zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Laboreffizienz liegt: Nutzen Sie die Reproduzierbarkeit des Ofens von Charge zu Charge, um Nachbesserungen zu minimieren, Materialverschwendung zu reduzieren und die Gesamtproduktivität zu steigern.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Implementieren Sie einen strengen Wartungs- und Kalibrierungsplan, um sicherzustellen, dass Ihr Ofen über Jahre hinweg eine Quelle für vorhersehbare Qualität bleibt.

Letztendlich verwandelt die Beherrschung des Sinterprozesses einen kritischen Produktionsschritt von einer Variablen in eine zuverlässige Konstante.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Präzise Prozesskontrolle | Automatisiertes Management von Temperatur und Zeit für gleichmäßige Sinterzyklen. |

| Gleichmäßige Wärmeverteilung | Gleichmäßiges Erhitzen verhindert innere Spannungen und gewährleistet eine konsistente Verdichtung. |

| Vorhersagbare Materialfestigkeit | Garantiert, dass Restaurationen die angegebene Biegefestigkeit für eine zuverlässige Leistung erreichen. |

| Wiederholbare Ästhetik | Konsistente Transluzenz und Farbanpassung über alle Chargen hinweg. |

| Eliminiert Chargenvariationen | Reduziert Nachbesserungen und Materialverschwendung durch zuverlässige, reproduzierbare Ergebnisse. |

Verwandeln Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und Eigenfertigung bieten wir spezialisierte Zirkonoxid-Sinteröfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Kontrolle für konsistente, hochwertige Restaurationen – wodurch Effizienz gesteigert und Kosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihren Sinterprozess verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen