Im Kern bietet das schnelle Sintern von Zirkonoxid eine leistungsstarke Kombination aus Zeiteffizienz, Kosteneffizienz und hochwertigen Ergebnissen. Dieser beschleunigte Prozess ermöglicht es Dentallaboren und Kliniken, langlebige, ästhetische Restaurationen in weniger als einer Stunde herzustellen, was eine drastische Reduzierung gegenüber den mehreren Stunden oder den über Nacht erforderlichen Zyklen herkömmlicher Methoden darstellt.

Die zentrale Erkenntnis ist, dass modernes schnelles Sintern keinen Kompromiss bei der Qualität zugunsten der Geschwindigkeit darstellt. Stattdessen repräsentiert es einen technologischen Sprung in der Ofensteuerung und Materialwissenschaft, der die schnelle, zuverlässige Herstellung von hochfesten Zirkonoxidrestaurationen ermöglicht.

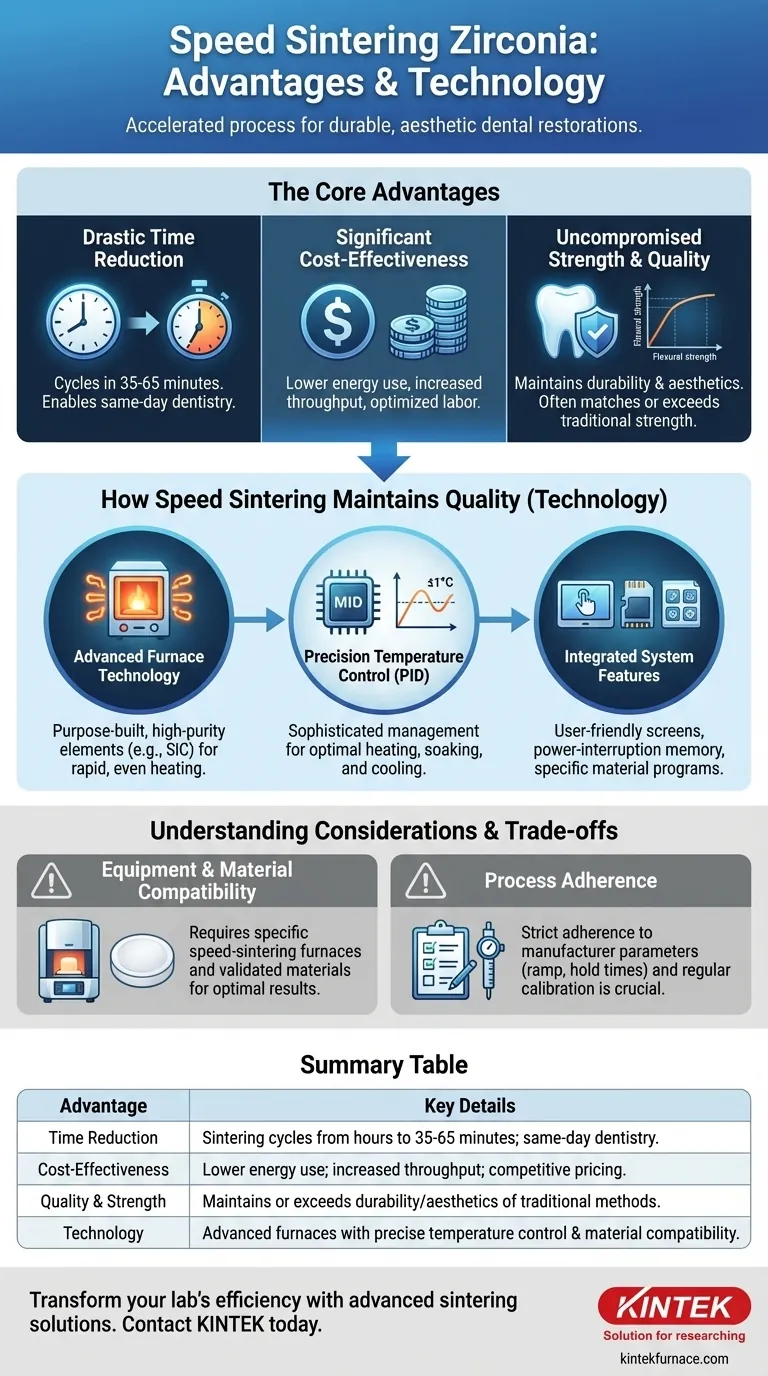

Die Kernvorteile des schnellen Sinterns

Das schnelle Sintern verändert den Produktionsablauf für Zirkonoxidrestaurationen grundlegend und wandelt ihn von einem langwierigen, mehrtägigen Prozess in einen optimierten, eintägigen Service um. Dieser Wandel wird durch drei Hauptvorteile vorangetrieben.

Drastische Zeitverkürzung: Von Stunden zu Minuten

Der unmittelbarste Vorteil ist die massive Reduzierung der Verarbeitungszeit. Herkömmliches Sintern kann mehrere Stunden dauern und erfordert oft einen Betrieb über Nacht im Ofen.

Schnellsinterzyklen können in nur 35 bis 65 Minuten abgeschlossen werden. Diese Fähigkeit ist der entscheidende Faktor für die Zahnmedizin am selben Tag, die es einer Klinik ermöglicht, eine endgültige Zirkonoxidkrone in einem einzigen Patientenbesuch zu scannen, zu fräsen und einzusetzen.

Deutliche Kosteneffizienz

Gesparte Zeit wird direkt in Kosteneinsparungen umgewandelt. Kürzere Ofenzyklen reduzieren den Energieverbrauch und, was noch wichtiger ist, setzen die Zeit des Technikers für andere wertschöpfende Aufgaben frei.

Dieser erhöhte Durchsatz ermöglicht es Laboren, dringende Fälle flexibler zu bearbeiten und wettbewerbsfähigere Preise für ihre Restaurationen anzubieten, ohne die Rentabilität zu beeinträchtigen.

Kompromisslose Stärke und Qualität

Eine häufige Sorge bei jedem beschleunigten Prozess ist ein potenzieller Qualitätsverlust. Unabhängige Forschung und Fortschritte in der Ofentechnologie haben jedoch gezeigt, dass dies beim modernen schnellen Sintern nicht der Fall ist.

Der Prozess behält die hohen Standards an Haltbarkeit und Ästhetik bei, die man von Zirkonoxid erwartet. In vielen Fällen ist die endgültige Biegefestigkeit einer schnell gesinterten Restauration gleich oder sogar größer als die einer konventionellen, langsameren Methode.

Wie schnelles Sintern die Qualität aufrechterhält

Die Zuverlässigkeit des schnellen Sinterns ist keine Magie; sie ist das Ergebnis präziser Ingenieurkunst und Steuerung. Der Prozess beschleunigt das Kernziel des Sinterns – die Verdichtung und Kristallisation des Materials – durch fortschrittliche Technologie.

Die Rolle fortschrittlicher Ofentechnologie

Moderne Schnellsinteröfen sind speziell für schnelles und präzises Erhitzen gebaut. Sie verwenden hochreine Heizelemente, wie spezielle Silizium-Molybdän-Stäbe, die die Zieltemperaturen schnell erreichen und die Wärme gleichmäßig ohne Kontamination verteilen können.

Präzise Temperaturregelung

Diese Öfen werden durch ausgeklügelte PID (Proportional-Integral-Derivativ)-Regelsysteme gesteuert. Dies ermöglicht eine unglaublich präzise Temperaturregelung, oft mit einer Genauigkeit von ±1℃.

Dieses Maß an Kontrolle stellt sicher, dass das Zirkonoxid seine Heiz-, Halte- und Kühlphasen optimal durchläuft und die volle Dichte erreicht, ohne das Risiko eines Thermoschocks oder eines unvollständigen Sinterns, das die endgültige Restauration beeinträchtigen könnte.

Integrierte Systemfunktionen

Funktionen wie benutzerfreundliche Touchscreens, Speicher bei Stromausfall und vorprogrammierte Zyklen für bestimmte Materialien machen den Prozess wiederholbar und zuverlässig. Der Ofen ist nicht nur schneller; er ist ein intelligenteres, besser kontrolliertes System.

Die Kompromisse und Überlegungen verstehen

Obwohl die Vorteile überzeugend sind, erfordert die Einführung des schnellen Sinterns ein klares Verständnis seiner betrieblichen Anforderungen.

Geräte- und Materialkompatibilität

Schnelles Sintern ist nicht bei allen Öfen eine Funktion; es erfordert eine moderne Einheit, die speziell für schnelle Heiz- und Kühlzyklen konzipiert ist. Dies stellt eine anfängliche Kapitalinvestition dar.

Darüber hinaus ist es entscheidend, Zirkonoxidmaterialien zu verwenden, die vom Hersteller für bestimmte Schnellsinterzyklen validiert wurden. Die Verwendung eines nicht zugelassenen Materials kann zu schlechten ästhetischen Ergebnissen oder einer beeinträchtigten Festigkeit führen.

Die Notwendigkeit der Prozesseinhaltung

Die beschleunigte Natur des Prozesses lässt weniger Raum für Fehler. Die Einhaltung der vom Hersteller empfohlenen Parameter für Temperatur, Aufheizraten und Haltezeiten ist nicht verhandelbar.

Eine ordnungsgemäße Kalibrierung und Wartung des Ofens ist von größter Bedeutung, um konsistente, qualitativ hochwertige Ergebnisse bei jedem Zyklus zu gewährleisten.

Die richtige Wahl für Ihren Arbeitsablauf treffen

Die Einführung des schnellen Sinterns ist eine strategische Entscheidung, die auf Ihren spezifischen betrieblichen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitung und Restaurationen am selben Tag liegt: Schnelles Sintern ist eine wesentliche Technologie, die diesen hochwertigen Service direkt ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der betrieblichen Effizienz liegt: Die signifikante Reduzierung der Ofenzeit und der damit verbundenen Arbeitskosten führt zu einer klaren und schnellen Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Bereitstellung höchster Qualität liegt: Modernes schnelles Sintern, bei korrekter Ausführung mit der richtigen Ausrüstung und den richtigen Materialien, erzeugt zuverlässig Restaurationen, die die Festigkeit der mit herkömmlichen Methoden hergestellten übertreffen oder erreichen.

Letztendlich hebt das schnelle Sintern den Herstellungsprozess von einem zeitraubenden Engpass zu einem strategischen Vorteil für Ihre Praxis oder Ihr Labor.

Übersichtstabelle:

| Vorteil | Wichtige Details |

|---|---|

| Zeitverkürzung | Sinterzyklen von Stunden auf 35-65 Minuten, was die Zahnmedizin am selben Tag ermöglicht |

| Kosteneffizienz | Geringerer Energieverbrauch, erhöhter Durchsatz und wettbewerbsfähige Preise |

| Qualität und Stärke | Behält oder übertrifft die Haltbarkeit und Ästhetik traditioneller Methoden |

| Technologie | Fortschrittliche Öfen mit präziser Temperaturregelung und Materialkompatibilität |

Bereit, die Effizienz Ihres Dentallabors mit fortschrittlichen Sinterlösungen zu transformieren? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperaturofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das schnelle Sintern von Zirkonoxid präzise erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Produkte Ihren Arbeitsablauf verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern