Im Wesentlichen besteht der Hauptvorteil der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) gegenüber dem traditionellen thermischen CVD darin, dass sie bei wesentlich niedrigeren Temperaturen betrieben werden kann. Dies wird erreicht, indem das Plasma zur Energieversorgung der chemischen Reaktion anstelle von hoher Hitze genutzt wird, was die Beschichtung thermisch empfindlicher Substrate ermöglicht, während oft höhere Abscheidungsraten und gleichmäßigere Filme erzielt werden.

Der grundlegende Unterschied liegt in der Energiequelle. Thermisches CVD verwendet intensive Hitze, um die Precursor-Gase zu zersetzen, während PECVD ein energieeffizientes Plasma nutzt. Dies entkoppelt den Abscheidungsprozess von hohen Temperaturen und macht es zu einer vielseitigeren und oft kostengünstigeren Lösung für moderne Materialien.

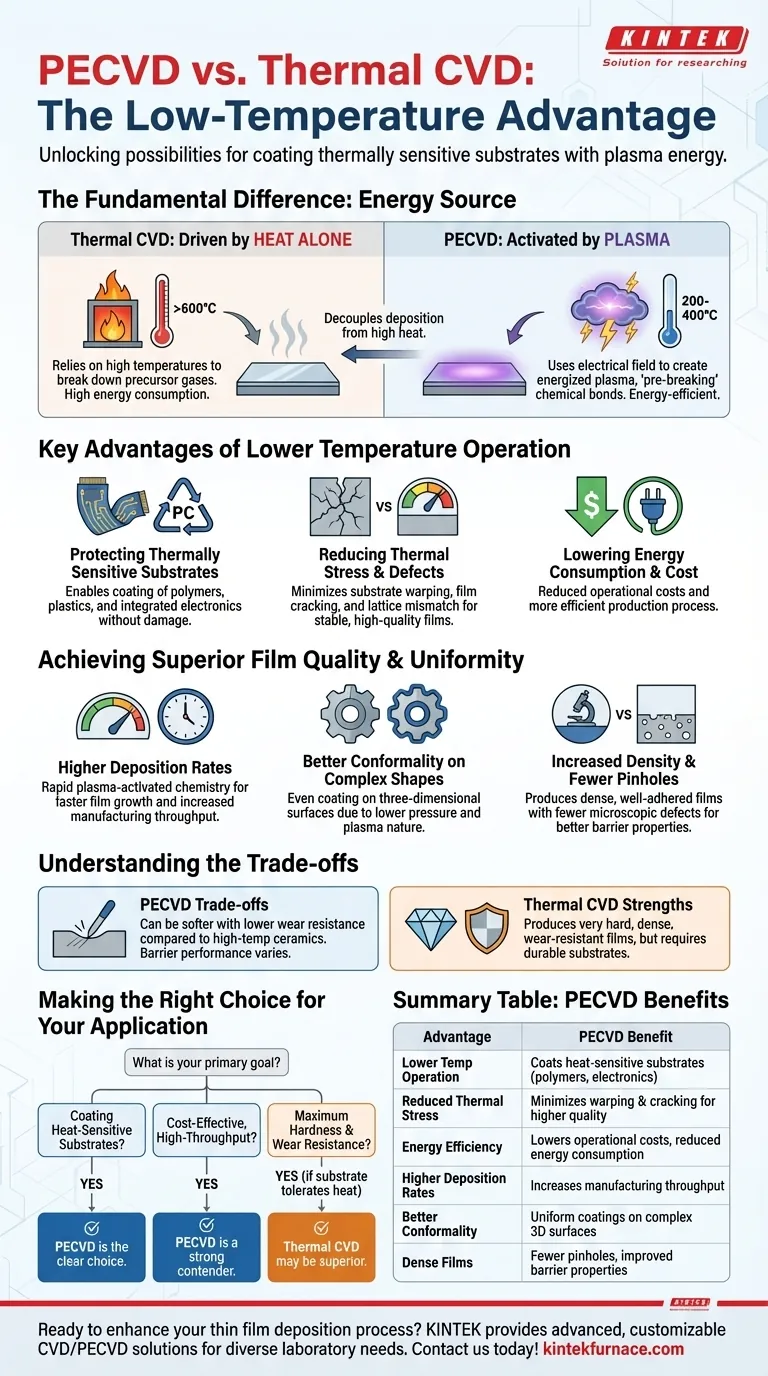

Der grundlegende Unterschied: Die Energiequelle

Um die Vorteile von PECVD zu verstehen, muss man zunächst verstehen, wie es sich auf Prozessebene vom thermischen CVD unterscheidet. Die Wahl der Energiequelle bestimmt die Fähigkeiten und Einschränkungen jeder Methode.

Thermischer CVD: Nur durch Hitze angetrieben

Traditioneller thermischer CVD ist ausschließlich auf hohe Temperaturen angewiesen, oft über 600 °C, um die notwendige Aktivierungsenergie bereitzustellen. Diese Hitze zwingt die Precursor-Gase, sich auf der Substratoberfläche zu zersetzen und zu reagieren, wodurch der gewünschte Dünnfilm gebildet wird.

PECVD: Durch Plasma aktiviert

PECVD führt ein elektrisches Feld ein, um ein Plasma zu erzeugen, einen hochgradig energetisierten Materiezustand. Dieses Plasma "bricht" die chemischen Bindungen in den Precursor-Gasen bei einer viel niedrigeren Massentemperatur (typischerweise 200–400 °C) effektiv vorab und erzeugt hochreaktive Spezies, die sich dann auf dem Substrat abscheiden.

Wesentliche Vorteile des Betriebs bei niedrigeren Temperaturen

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ist nicht nur eine inkrementelle Verbesserung; es ist eine transformative Fähigkeit, die grundlegend verändert, was bei der Dünnschichtabscheidung möglich ist.

Schutz thermisch empfindlicher Substrate

Dies ist der bedeutendste Vorteil von PECVD. Materialien wie Polymere, Kunststoffe und viele integrierte elektronische Bauteile halten der extremen Hitze des thermischen CVD nicht stand. PECVD ermöglicht die Abscheidung hochwertiger Filme auf diesen temperaturempfindlichen Substraten, ohne sie zu beschädigen oder zu zerstören.

Reduzierung von thermischem Stress und Defekten

Hohe Temperaturen erzeugen thermischen Stress, der dazu führen kann, dass sich das Substrat verzieht oder der abgeschiedene Film beim Abkühlen Risse bekommt. Dieser Temperaturunterschied kann auch zu Gitterfehlanpassungen zwischen dem Substrat und dem Film führen, was Defekte verursacht. Der Niedertemperaturprozess von PECVD minimiert diese Probleme drastisch und führt zu stabileren, qualitativ hochwertigeren Filmen.

Senkung des Energieverbrauchs und der Kosten

Das Aufheizen einer Reaktionskammer auf die hohen Temperaturen, die für thermisches CVD erforderlich sind, verbraucht eine erhebliche Menge an Energie. Durch den Betrieb bei niedrigeren Temperaturen reduziert PECVD den Energieverbrauch, was zu geringeren Betriebskosten und einem effizienteren Produktionsprozess führt.

Erzielen überlegener Filmqualität und Gleichmäßigkeit

Über die Temperatur hinaus bietet PECVD deutliche Vorteile hinsichtlich der Qualität und Konsistenz des Endfilms, insbesondere bei komplexen Geometrien.

Höhere Abscheidungsraten

In vielen Fällen kann die plasmaaktivierte Chemie von PECVD schneller ablaufen als thermisch angetriebene Reaktionen. Dies ermöglicht ein schnelleres Filmwachstum und steigert den Produktionsdurchsatz.

Bessere Konformität bei komplexen Formen

PECVD arbeitet typischerweise bei niedrigeren Drücken als CVD bei atmosphärischem Druck. Dies ermöglicht es, kombiniert mit der Natur des Plasmas, dass die reaktiven Gasspezies komplexe, dreidimensionale Oberflächen gleichmäßiger beschichten, was zu einer gleichmäßigeren und konformeren Beschichtung führt.

Erhöhte Dichte und weniger Pinholes

Die niedrigere Prozesstemperatur trägt dazu bei, Filme zu erzeugen, die dicht sind, gut haften und weniger mikroskopische Defekte wie Pinholes aufweisen. Dies ist entscheidend für Anwendungen, die starke Barriereeigenschaften oder elektrische Isolierung erfordern.

Verständnis der Kompromisse

Keine Technologie ist ohne Einschränkungen. Obwohl leistungsstark, ist PECVD keine universelle Lösung, und seine Filme weisen andere Eigenschaften auf als diejenigen, die mit Hochtemperaturverfahren erzeugt werden.

Filmfestigkeit und Verschleißfestigkeit

Da PECVD-Filme bei niedrigeren Temperaturen abgeschieden werden, können sie weicher sein und eine geringere Verschleißfestigkeit aufweisen als die sehr harten, dichten Keramikfilme, die oft durch Hochtemperatur-Thermochemie erzeugt werden.

Barriereleistung

Obwohl PECVD-Filme dicht sind, kann ihre Barriereleistung gegen Feuchtigkeit oder Gase manchmal schwächer sein als bei speziellen Polymeren wie Parylene oder Filmen, die unter anderen Bedingungen abgeschieden werden. Die endgültige Leistung hängt stark von den verwendeten spezifischen Precursoren und Plasmaeinstellungen ab.

Prozesskomplexität und Verunreinigungen

Die Verwendung von Plasma führt zusätzliche Prozessvariablen ein, die gesteuert werden müssen. Darüber hinaus können einige Precursor-Gase, insbesondere halogenierte, Umwelt- oder Gesundheitsbedenken aufwerfen, wenn sie nicht ordnungsgemäß gehandhabt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen PECVD und thermischem CVD hängt vollständig von Ihrem Substratmaterial und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate liegt (wie Polymere oder Elektronik): PECVD ist aufgrund seines Niedertemperaturprozesses die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Verschleißfestigkeit auf einem langlebigen Substrat liegt: Hochtemperatur-Thermochemie kann einen überlegenen Film erzeugen, vorausgesetzt, das Substrat hält der intensiven Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung von gleichmäßigen Filmen mit hohem Durchsatz liegt: PECVD ist aufgrund seiner höheren Abscheidungsraten und geringeren Energieanforderungen ein starker Kandidat.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnologie ein klares Verständnis Ihrer spezifischen technischen Ziele und Materialbeschränkungen.

Zusammenfassungstabelle:

| Vorteil | PECVD-Vorteil |

|---|---|

| Betrieb bei niedrigerer Temperatur | Ermöglicht die Beschichtung hitzeempfindlicher Substrate wie Polymere und Elektronik |

| Reduzierter thermischer Stress | Minimiert Substratverzug und Filmrisse für höhere Qualität |

| Energieeffizienz | Senkt die Betriebskosten durch reduzierten Energieverbrauch |

| Höhere Abscheidungsraten | Steigert den Produktionsdurchsatz durch schnelleres Filmwachstum |

| Bessere Konformität | Bietet gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen |

| Dichte Filme | Führt zu weniger Pinholes und verbesserten Barriereeigenschaften |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? Durch die Nutzung hervorragender F&E und interner Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit hitzeempfindlichen Substraten arbeiten oder maßgeschneiderte CVD-Lösungen benötigen, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrer speziellen Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen