Im direkten Vergleich bietet die Mikrowellen-Plasma-unterstützte Chemische Gasphasenabscheidung (MPCVD) erhebliche Vorteile gegenüber der Niederdruck-CVD (LPCVD) und der Standard-Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD). MPCVD erzeugt im Allgemeinen Filme von höherer Qualität, Reinheit und Gleichmäßigkeit, oft bei schnelleren Abscheideraten und niedrigeren Temperaturen, was entscheidend ist, um empfindliche zugrunde liegende Bauelementestrukturen vor thermischen Schäden zu schützen.

Der Hauptunterschied liegt in der Art und Weise, wie Energie an die Precursor-Gase abgegeben wird. Während LPCVD auf reine thermische Energie und PECVD auf Plasma mit Hochfrequenz (HF) oder Gleichstrom (DC) angewiesen ist, nutzt MPCVD Mikrowellen, um ein dichteres, gleichmäßigeres und besser kontrollierbares Plasma zu erzeugen, was zu leistungsfähigeren Filmen ohne die hohen Temperaturen von LPCVD oder die potenziellen Qualitätseinbußen von Standard-PECVD führt.

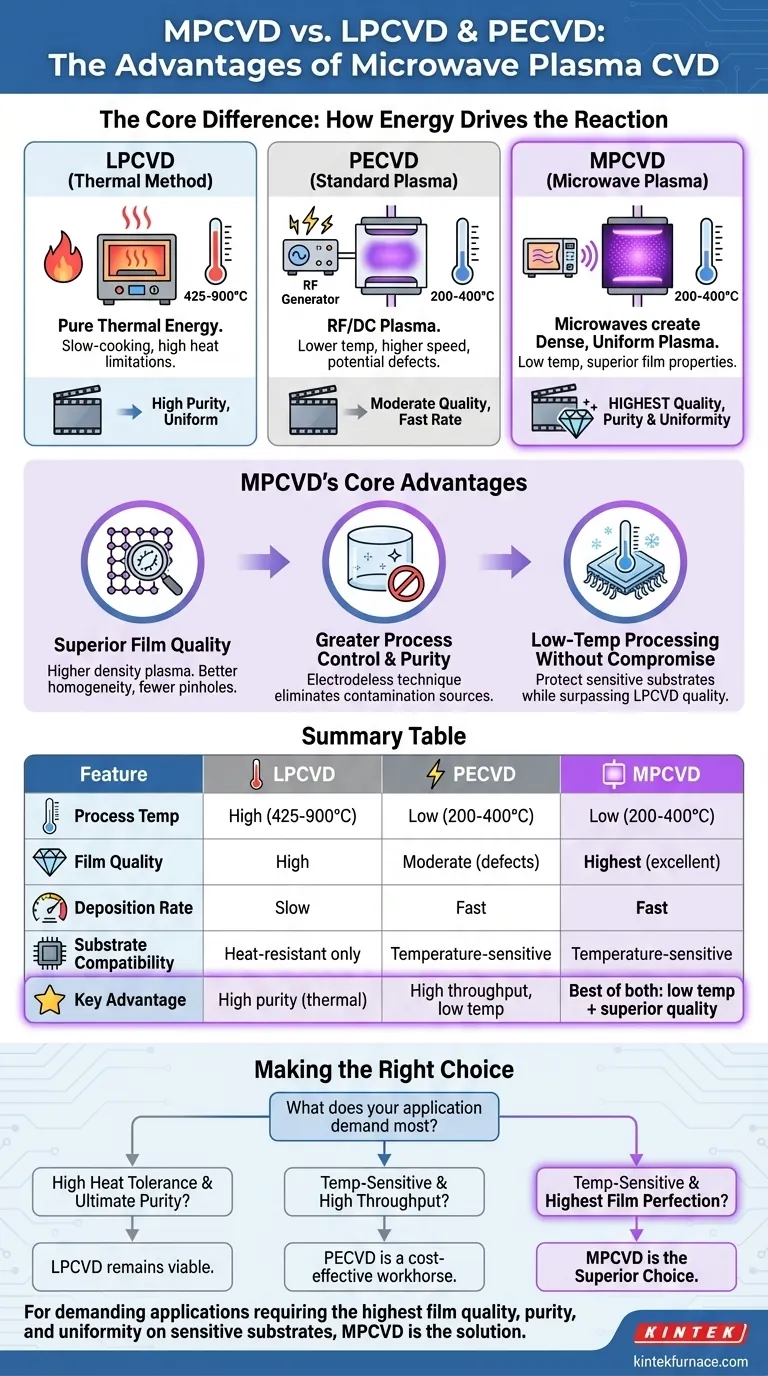

Der grundlegende Unterschied: Wie Energie die Reaktion antreibt

Um die Vorteile von MPCVD zu verstehen, müssen Sie zunächst die Rolle der Energie im CVD-Prozess verstehen. Das Ziel ist es, die Precursor-Gase in reaktive Spezies zu zerlegen, die sich dann als dünner Film auf einem Substrat abscheiden.

Die thermische Methode: LPCVD

Die Niederdruck-Chemische Gasphasenabscheidung (LPCVD) verwendet hohe Temperaturen, typischerweise zwischen 425 °C und 900 °C, um die für diese chemischen Reaktionen erforderliche thermische Energie bereitzustellen. Sie arbeitet im Vakuum, um eine hohe Filmreinheit zu gewährleisten.

Dieser rein thermische Ansatz ist wie langsames Garen in einem herkömmlichen Ofen. Er kann sehr hochwertige, gleichmäßige Filme erzeugen, ist aber langsam, und die hohe Hitze begrenzt seinen Einsatz auf Substrate, die dies aushalten können.

Die Standard-Plasma-Methode: PECVD

Die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) führte eine wichtige Innovation ein: die Verwendung eines elektrischen Feldes (HF oder DC) zur Erzeugung von Plasma. Dieses Plasma regt die Precursor-Gase an, wodurch die Reaktion bei viel niedrigeren Temperaturen (200–400 °C) stattfinden kann.

Dies ist eine bedeutende Verbesserung, die die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen und Polymeren ermöglicht. Es erhöht auch die Abscheideraten für bestimmte Materialien drastisch.

Die Kernvorteile von MPCVD erklärt

MPCVD ist eine weiterentwickelte Form der Plasmastechnik. Durch die Verwendung von Mikrowellen anstelle von HF/DC-Feldern erzeugt sie eine grundlegend andere Plasmaumgebung, was zu mehreren wichtigen Vorteilen führt.

Überlegene Filmqualität und Gleichmäßigkeit

MPCVD erzeugt eine weitaus höhere Dichte an geladenen Teilchen und reaktiven Spezies im Plasma. Dieser Prozess ist zudem stabiler und räumlich gleichmäßiger.

Das Ergebnis ist ein abgeschiedener Film mit besserer Homogenität, stärkerer Haftung am Substrat und weniger Defekten wie Pinholes im Vergleich zu dem, was oft mit Standard-PECVD erzeugt wird.

Größere Prozesskontrolle und Reinheit

Im Gegensatz zu anderen Methoden, die möglicherweise Filamente verwenden (wie HFCVD), ist MPCVD eine elektrodlose Technik. Dies eliminiert eine Hauptquelle für Kontamination vollständig und führt zu Filmen höherer Reinheit.

Die präzise Steuerung der Mikrowellenenergie ermöglicht auch eine feinere Abstimmung der Filmeigenschaften, wodurch Bediener mehr Kontrolle über die endgültigen Materialcharakteristiken haben.

Verarbeitung bei niedrigen Temperaturen ohne Kompromisse

Wie PECVD arbeitet auch MPCVD bei niedrigen Temperaturen, was die thermische Belastung des Substrats reduziert. Dies ist entscheidend bei der Herstellung komplexer, mehrschichtiger Bauelemente, bei denen frühere Schichten durch Hitze beschädigt werden können.

MPCVD erreicht diese Niedertemperaturverarbeitung jedoch und übertrifft dabei oft die Filmqualität der Hochtemperatur-LPCVD, was für anspruchsvolle Anwendungen das Beste aus beiden Welten bietet.

Die Abwägungen verstehen

Keine einzelne Technologie ist für jeden Anwendungsfall perfekt. Die Wahl zwischen diesen Methoden beinhaltet einen klaren Satz von Kompromissen zwischen Temperatur, Qualität und Durchsatz.

Die Einschränkung von LPCVD: Die Temperaturschwelle

Der Hauptnachteil von LPCVD ist seine Abhängigkeit von hoher Hitze. Dies schließt es sofort von der Verwendung mit Polymeren, vielen Verbindungshalbleitern oder teilweise gefertigten Bauelementen mit geringem thermischem Budget aus.

Der Kompromiss bei PECVD: Qualität vs. Durchsatz

Obwohl PECVD ein vielseitiges Arbeitspferd ist, das für hohen Durchsatz bei niedrigen Temperaturen bekannt ist, können seine Filme Nachteile haben. Sie enthalten oft höhere Mengen an Wasserstoff und können anfälliger für Defekte und Pinholes sein, insbesondere bei dünneren Schichten.

Für viele Anwendungen ist dies ein akzeptabler Kompromiss. Für Hochleistungselektronik oder Optik können diese Unvollkommenheiten ein kritischer Fehlerpunkt sein.

Die Überlegung für MPCVD: Komplexität und Kosten

Als fortschrittlichere Technologie sind MPCVD-Systeme in der Regel komplexer und können im Vergleich zu Standard-PECVD- oder LPCVD-Anordnungen höhere Anfangsinvestitionen darstellen. Die Entscheidung für MPCVD wird daher oft durch die strikte Anforderung der höchstmöglichen Filmqualität bestimmt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit den spezifischen Leistungsanforderungen Ihres Films und den Einschränkungen Ihres Substrats übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmreinheit und Stöchiometrie auf einem robusten Substrat liegt, das hohe Hitze verträgt: LPCVD bleibt eine praktikable und gut verstandene Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung mit hohem Durchsatz auf temperaturempfindlichen Substraten liegt und geringfügige Filmunvollkommenheiten akzeptabel sind: PECVD ist ein leistungsstarkes und kostengünstiges Arbeitspferd.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmqualität, Reinheit und Gleichmäßigkeit für anspruchsvolle Anwendungen liegt, insbesondere bei niedrigen Temperaturen: MPCVD ist die technisch überlegene Wahl.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnologie ein klares Verständnis dessen, was Ihre Anwendung am meisten erfordert: Temperaturbeständigkeit, Abscheidegeschwindigkeit oder Filmperfektion.

Zusammenfassungstabelle:

| Merkmal | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| Prozesstemperatur | Hoch (425–900 °C) | Niedrig (200–400 °C) | Niedrig (200–400 °C) |

| Filmqualität | Hoch | Mittelmäßig (kann Defekte aufweisen) | Am höchsten (ausgezeichnete Gleichmäßigkeit & Reinheit) |

| Abscheiderate | Langsam | Schnell | Schnell |

| Substratverträglichkeit | Nur hitzebeständig | Temperaturempfindlich | Temperaturempfindlich |

| Hauptvorteil | Hohe Reinheit (thermischer Prozess) | Hoher Durchsatz, niedrige Temperatur | Das Beste aus beiden: niedrige Temperatur + überlegene Qualität |

Benötigen Sie Hochleistungsdünnschichten für Ihre anspruchsvolle Anwendung?

Die Wahl der richtigen CVD-Technologie ist entscheidend für den Erfolg Ihrer Forschung oder Produktion. Wenn Ihr Projekt die höchste Filmqualität, Reinheit und Gleichmäßigkeit erfordert – insbesondere auf temperaturempfindlichen Substraten – ist MPCVD die überlegene Lösung.

KINTEK ist Ihr Partner für fortschrittliche thermische Prozesse. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter Systeme für CVD-Anwendungen. Unsere Produktlinie, die Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Perfektion in Ihren Dünnschichten zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte KINTEK-Lösung Ihren Prozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine