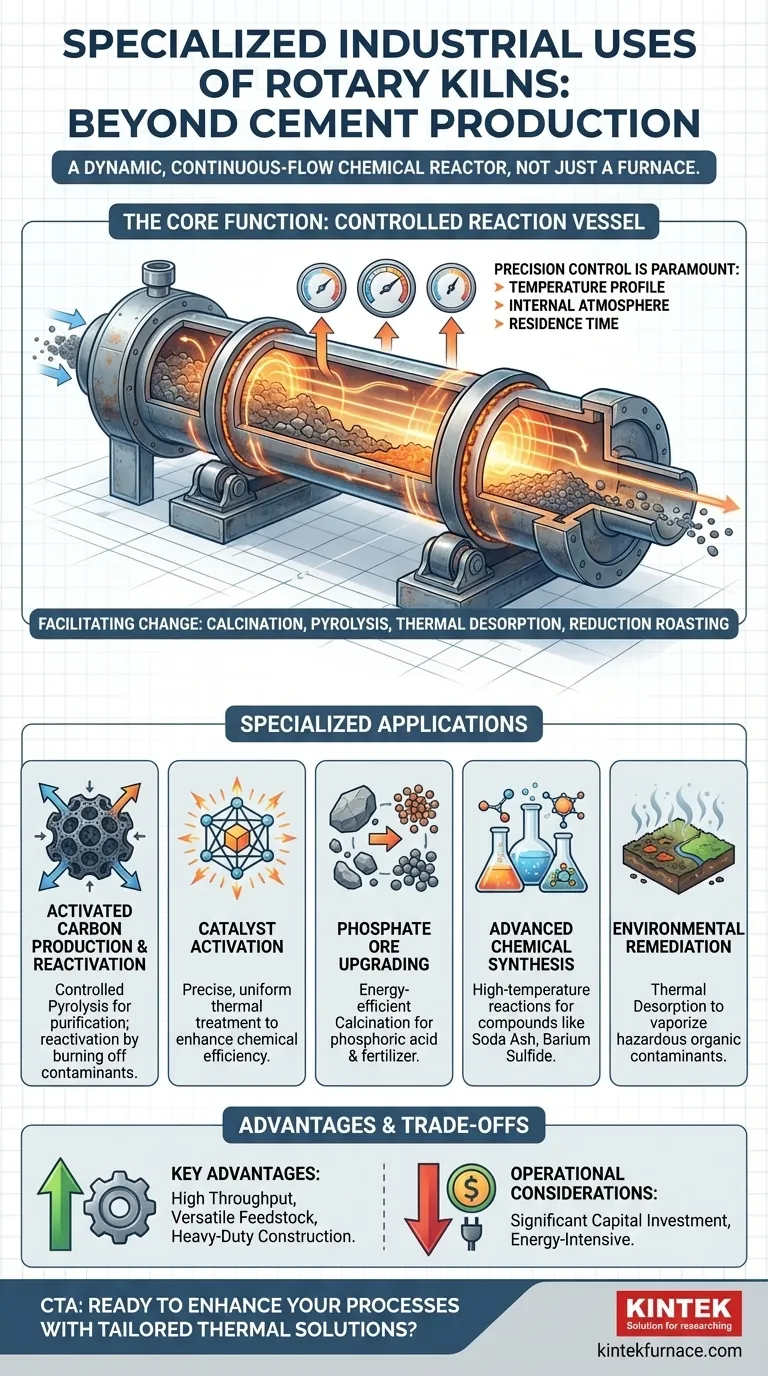

Jenseits der Zementproduktion sind Drehrohröfen hochspezialisierte thermische Verarbeitungsgeräte, die für eine Vielzahl fortschrittlicher industrieller Anwendungen eingesetzt werden. Dazu gehören die Herstellung und Reaktivierung von Aktivkohle zur Reinigung, die Aktivierung von Katalysatoren für die chemische Industrie, die Aufbereitung von Phosphaterzen zu Dünger und die Synthese verschiedener chemischer Verbindungen. Ihre Kernfunktion besteht darin, eine präzise kontrollierte Hochtemperaturumgebung bereitzustellen, um spezifische chemische Reaktionen oder physikalische Phasenänderungen in einem Material herbeizuführen.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist ein dynamischer, kontinuierlicher chemischer Reaktor. Sein wahrer Wert liegt in seiner Fähigkeit, Temperatur, Atmosphäre und Verweilzeit des Materials präzise zu steuern, wodurch er für komplexe Prozesse weit über das einfache Erhitzen oder Trocknen hinaus anpassbar ist.

Die Kernfunktion: Ein kontrolliertes Reaktionsgefäß

Die Vielseitigkeit eines Drehrohrofens ergibt sich aus seiner Rolle als kontrollierte Umgebung, in der Materialien nicht nur erhitzt, sondern transformiert werden. Dies ermöglicht seinen Einsatz in hochspezialisierten Bereichen.

Erleichterung chemischer und physikalischer Veränderungen

Ein Ofen ermöglicht mehrere zentrale thermische Prozesse. Der gewählte spezifische Prozess hängt vollständig vom gewünschten Ergebnis für das zu behandelnde Material ab.

Zu den Schlüsselprozessen gehören Kalzinierung (Erhitzen zum Austreiben flüchtiger Bestandteile wie Wasser oder CO₂), Pyrolyse (thermische Zersetzung unter Sauerstoffausschluss), thermische Desorption (Verwendung von Wärme zur Verdampfung von Verunreinigungen aus einem Feststoff) und reduzierendes Rösten (Verwendung eines Reduktionsgases zur Änderung des Oxidationszustands eines Metalls).

Präzise Steuerung ist von größter Bedeutung

Die Fähigkeit, drei Schlüsselvariablen zu manipulieren, macht einen Ofen für spezialisierte Aufgaben so anpassungsfähig. Dies sind das Temperaturprofil, die innere Atmosphäre (oxidierend, inert oder reduzierend) und die Verweilzeit (wie lange das Material im Ofen verbleibt). Diese Präzision stellt sicher, dass die gewünschte Reaktion stattfindet, ohne das Produkt zu beschädigen.

Spezialisierte Anwendungen im Detail

Obwohl Drehrohröfen gemeinhin mit Zement und Kalk assoziiert werden, finden sich die innovativsten Anwendungen in Nischen der Chemie- und Umweltbranche.

Aktivkohleproduktion und -reaktivierung

Drehrohröfen werden zur Erzeugung der porösen Struktur von Aktivkohle durch kontrollierte Pyrolyse eingesetzt. Sie sind auch für die Reaktivierung unerlässlich, bei der sie hohe Hitze verwenden, um von gebrauchter Aktivkohle absorbierte Verunreinigungen abzubrennen und so deren Adsorptionseigenschaften für die Wiederverwendung in der Wasser- und Luftreinigung wiederherzustellen.

Katalysatoraktivierung

Viele industrielle chemische Prozesse basieren auf Katalysatoren. Ein Drehrohrofen bietet die präzise, gleichmäßige Wärmebehandlung, die zur Aktivierung dieser Katalysatoren erforderlich ist, um sie in ihren effektivsten chemischen Zustand zu bringen, ohne ihre empfindliche Struktur zu überhitzen oder zu zerstören.

Aufbereitung von Phosphaterzen

Ein in den 1960er Jahren entwickeltes Spezialverfahren verwendet Drehrohröfen zur Herstellung von Phosphorsäure und kalziniertem Phosphatdünger. Diese Methode wird geschätzt, da sie weniger Energie und Strom verbraucht, keine Schwefelsäure erfordert und minderwertiges Phosphatgestein, das für andere Methoden ungeeignet ist, effektiv verarbeiten kann.

Fortschrittliche chemische Synthese

In der chemischen Industrie fungieren Öfen als Hochtemperaturreaktoren zur Herstellung von Verbindungen wie Soda, Bariumsulfid und anderen anorganischen Chemikalien. Der Ofen liefert die nachhaltige Energie und die kontrollierte Umgebung, die erforderlich sind, um diese endothermen Reaktionen vollständig ablaufen zu lassen.

Umweltsanierung

Drehrohröfen werden zur thermischen Desorption eingesetzt, um kontaminierte Böden zu reinigen. Durch Erhitzen des Bodens werden gefährliche organische Verunreinigungen verdampft und zur sicheren Entsorgung gesammelt, während der saubere Boden zurückbleibt.

Verständnis der Vorteile und Kompromisse

Die Entscheidung für den Einsatz eines Drehrohrofens basiert auf seinen einzigartigen Stärken, beinhaltet aber auch praktische Überlegungen.

Wesentliche Vorteile

Die Hauptvorteile eines Drehrohrofens sind sein hoher Durchsatz durch den kontinuierlichen Betrieb und seine Fähigkeit, eine Vielzahl von Ausgangsmaterialien, von feinen Pulvern bis zu körnigen Feststoffen, zu verarbeiten. Seine robuste Bauweise gewährleistet eine lange Lebensdauer auch unter anspruchsvollen Hochtemperaturbedingungen.

Betriebliche Überlegungen

Der Hauptkompromiss ist die Ressourcenintensität. Drehrohröfen stellen eine erhebliche Kapitalinvestition dar und sind aufgrund der erforderlichen hohen Temperaturen energieintensiv im Betrieb. Obwohl sie hochgradig anpassbar sind, bedeutet dies auch, dass eine Standardlösung selten ist; jeder Ofen erfordert oft eine spezifische Konstruktion für den vorgesehenen Prozess.

Anpassung des Ofens an das industrielle Ziel

Die Wahl eines Drehrohrofens hängt von Ihrem Hauptziel ab. Seine Anpassungsfähigkeit ermöglicht es ihm, verschiedene Probleme mit gleicher Wirksamkeit zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung liegt (z.B. Aktivkohle, Bodensanierung): Entscheidend ist die Fähigkeit des Ofens, kontrollierte Hitze und Atmosphäre zu nutzen, um flüchtige Verbindungen durch Pyrolyse oder thermische Desorption auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese liegt (z.B. Katalysatoren, Düngemittel): Entscheidend ist die Funktion des Ofens als Hochtemperaturreaktor, der spezifische chemische Umwandlungen wie Kalzinierung oder Reduktion ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der ressourcenschonenden Verarbeitung großer Mengen liegt (z.B. Mineralienaufbereitung): Entscheidend ist die robuste, kontinuierliche Bauweise des Ofens, die für die effiziente Verarbeitung großer Mengen Rohmaterial ausgelegt ist.

Letztendlich ist der Drehrohrofen ein grundlegendes Werkzeug der modernen Industrie, das die Schaffung und Veredelung von Materialien ermöglicht, die für Fertigung, Landwirtschaft und Umweltschutz unerlässlich sind.

Übersichtstabelle:

| Anwendung | Schlüsselprozess | Hauptverwendungszweck |

|---|---|---|

| Aktivkohleproduktion & Reaktivierung | Pyrolyse | Reinigung in Wasser- und Luftsystemen |

| Katalysatoraktivierung | Kontrollierte Wärmebehandlung | Verbesserung chemischer Reaktionen in der Industrie |

| Phosphaterzaufbereitung | Kalzinierung | Düngemittelproduktion mit Energieeffizienz |

| Fortschrittliche chemische Synthese | Hochtemperaturreaktionen | Herstellung von Verbindungen wie Soda und Bariumsulfid |

| Umweltsanierung | Thermische Desorption | Reinigung kontaminierter Böden durch Verdampfung von Verunreinigungen |

Bereit, Ihre industriellen Prozesse mit maßgeschneiderten thermischen Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten. Unsere Produktpalette – mit Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe mit zuverlässiger, effizienter Technologie optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien