Im Kern ist ein moderner Dentalporzellanofen ein hochentwickelter, programmierbarer Ofen. Zu seinen Hauptmerkmalen gehören eine hochpräzise programmierbare Steuerung zur Verwaltung der Brennzyklen, ein Vakuumsystem zur Gewährleistung der Materialdichte, eine gleichmäßige Heizkammer für Konsistenz und eine benutzerfreundliche digitale Schnittstelle. Diese Komponenten arbeiten zusammen, um keramische Materialien in dauerhafte, biokompatible und ästhetisch ansprechende Zahnrestaurationen wie Kronen und Veneers umzuwandeln.

Die Vielzahl der technischen Merkmale eines Dentalofens kann überwältigend wirken. Der Entscheidungsprozess vereinfacht sich jedoch, wenn man erkennt, dass das ultimative Ziel darin besteht, den Ofen zu finden, dessen Fähigkeiten in Bezug auf Präzision, Konsistenz und Effizienz am besten zu den spezifischen Materialien und Arbeitsabläufen Ihres Dentallabors passen.

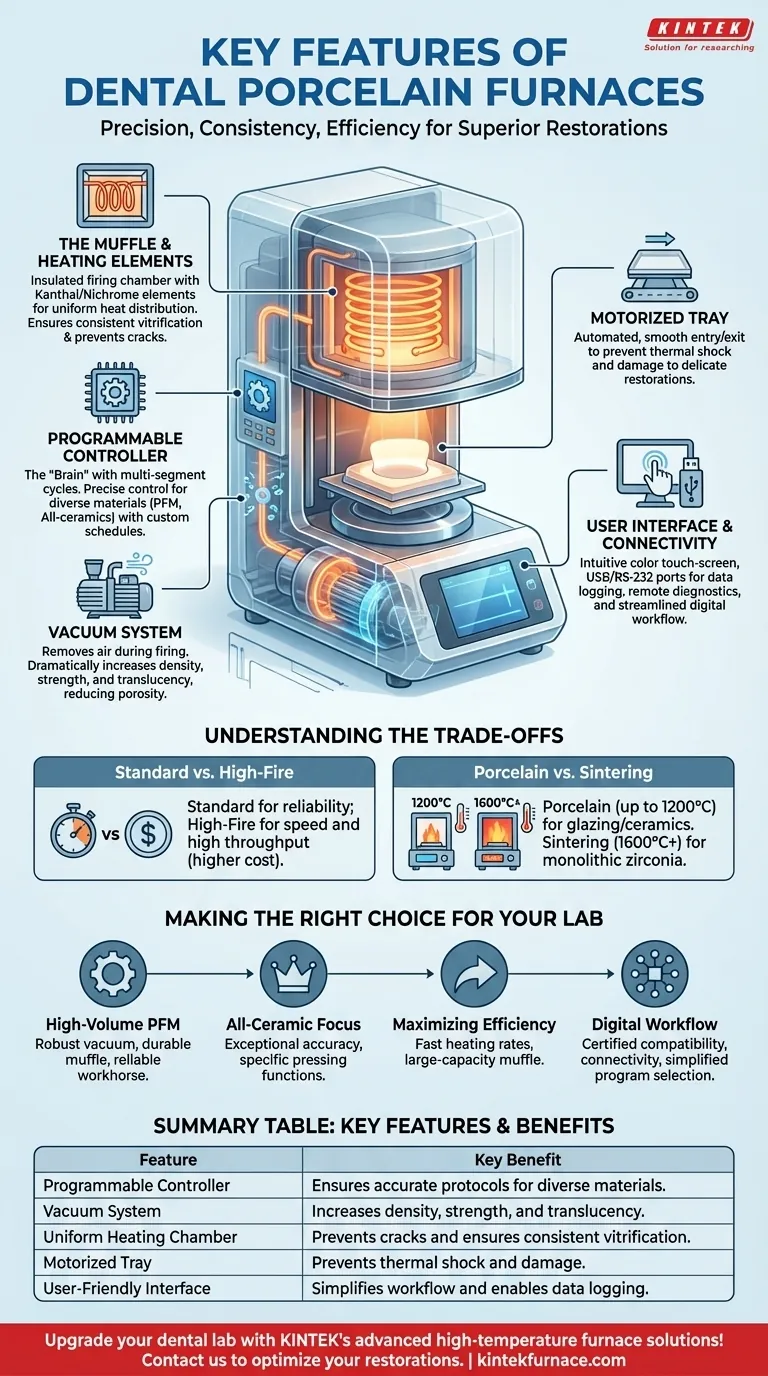

Der Aufbau eines modernen Porzellanofens

Das Verständnis der Schlüsselkomponenten eines Ofens zeigt, wie jede einzelne direkt zur Qualität der endgültigen Restauration beiträgt. Dies sind nicht nur Elemente auf einem Datenblatt; sie sind die Werkzeuge, die einem Techniker die Kontrolle über das Endprodukt geben.

Die Muffel und Heizelemente: Das Herz des Ofens

Die Muffel ist die isolierte Brennkammer, in der die Magie geschieht. Sie ist mit Heizelementen ausgekleidet, typischerweise aus Kanthal oder Nichrom, die so konzipiert sind, dass sie die Wärme so gleichmäßig wie möglich verteilen.

Eine gleichmäßige Heizzone ist wohl das wichtigste Merkmal. Sie gewährleistet, dass die gesamte Restauration, unabhängig von ihrer Position auf dem Tray, zur gleichen Zeit die gleiche Temperatur erfährt, was entscheidend ist, um Risse zu vermeiden und eine gleichmäßige Verglasung zu erreichen.

Die programmierbare Steuerung: Das Gehirn des Betriebs

Moderne Öfen zeichnen sich durch ihre elektronischen, mehrsegmentigen programmierbaren Steuerungen aus. Dies ermöglicht es einem Techniker, benutzerdefinierte Brennpläne mit präziser Kontrolle über jede Phase zu erstellen und zu speichern.

Diese Programmierbarkeit ist entscheidend für die Verarbeitung der vielfältigen modernen Dentalmaterialien, von metallkeramischen (PFM) Gerüsten bis hin zu fortschrittlichen Vollkeramiken wie Lithiumdisilikat. Jedes Material hat ein einzigartiges Brennprotokoll, und die Steuerung stellt sicher, dass diese jedes Mal perfekt eingehalten werden.

Das Vakuumsystem: Gewährleistung von Festigkeit und Klarheit

Eine eingebaute Vakuumpumpe ist ein Standardmerkmal bei fast allen Porzellanöfen. Während des Brennzyklus entfernt das Vakuum Luft aus der Muffel, wodurch mikroskopisch kleine Luftbläschen aus dem Porzellan gezogen werden, während es schmilzt.

Dieser Prozess erhöht die Dichte, Festigkeit und Transluzenz der endgültigen Restauration dramatisch. Ein Ofen mit einem leistungsstarken und zuverlässigen Vakuum (oft bis zu ~980 mBar bewertet) erzeugt Keramiken, die weniger porös und widerstandsfähiger gegen Bruch sind.

Das motorisierte Tray: Für schonende Handhabung

Das motorisierte Brenntray bewegt die Restauration automatisch und sanft in die heiße Kammer hinein und wieder heraus. Das mag wie ein einfacher Komfort erscheinen, dient aber einem kritischen technischen Zweck.

Durch die Steuerung der Ein- und Austrittsgeschwindigkeit verhindert der motorisierte Lift einen Thermischen Schock. Dieser schnelle Temperaturwechsel ist eine häufige Ursache für Risse in empfindlichen keramischen Strukturen wie Veneers oder komplexen Brückengerüsten.

Die Benutzeroberfläche und Konnektivität: Vereinfachung des Arbeitsablaufs

Ein modernes Farb-Touchscreen-Display ist zum Standard geworden. Es bietet eine intuitive Möglichkeit, Programme auszuwählen, Brennzyklen zu überwachen und Parameter anzupassen, ohne komplexe Menüs navigieren zu müssen.

Funktionen wie USB-Anschlüsse zur Datenprotokollierung oder RS-232/RS-485-Kommunikationsanschlüsse ermöglichen Qualitätskontrolle, Ferndiagnose und die einfache Übertragung von Brennprogrammen, wodurch der digitale Arbeitsablauf des Labors optimiert wird.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert mehr als nur die Suche nach dem Gerät mit den meisten Funktionen. Sie erfordert ein klares Verständnis der spezifischen Bedürfnisse Ihres Labors und der kritischen Unterschiede zwischen Ofentypen.

Standard- vs. Hochtemperaturmodelle

Einige Öfen werden als "Hochtemperaturöfen" oder mit außergewöhnlich schnellen Aufheizraten vermarktet. Diese sind für Hochdurchsatzlabore konzipiert, wo die Reduzierung der Brennzeit um nur wenige Minuten pro Zyklus zu erheblichen Produktivitätsgewinnen führt.

Diese Geschwindigkeit kann jedoch mit höheren Anschaffungskosten verbunden sein. Für ein kleineres Labor oder eines, das nicht mit maximaler Kapazität arbeitet, kann ein Standard, zuverlässiger Ofen eine bessere Kapitalrendite bieten.

Porzellan- vs. Sinteröfen: Eine kritische Unterscheidung

Dies ist ein häufiger Verwechslungspunkt. Porzellanöfen arbeiten bei niedrigeren Temperaturen (bis zu 1200 °C) und werden zum Glasieren, Bemalen und Aufbauen von Schichten konventioneller Keramiken verwendet.

Sinteröfen hingegen werden für die Verarbeitung monolithischer Zirkonoxidgerüste benötigt. Diese Öfen müssen viel höhere Temperaturen (bis zu 1600 °C oder mehr) erreichen, um das Zirkonoxid von seinem kreidigen vorgefrästen Zustand in eine dichte, feste Endform zu sintern. Obwohl einige Kombinationsgeräte existieren, handelt es sich typischerweise um separate Geräte für unterschiedliche Materialien und Prozesse.

Der Mythos des "einer für alles"

Praktisch jeder moderne Ofen kann eine breite Palette von Materialien verarbeiten. Einige sind jedoch speziell für bestimmte Aufgaben optimiert. Beispielsweise kann ein Ofen, der hauptsächlich für das Pressen von Vollkeramikmaterialien konzipiert ist, Funktionen zur Temperatur- und Druckregelung aufweisen, die einem Allzweckgerät überlegen sind. Seien Sie vorsichtig bei jeder Einzellösung, die behauptet, die absolut beste für jede Anwendung zu sein.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung sollte sich nach der Art der Arbeit richten, die Ihr Labor hauptsächlich produziert.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen PFM und konventioneller Keramiken liegt: Ein zuverlässiger, programmierbarer Elektroofen mit einem robusten Vakuumsystem und einer langlebigen Muffel ist Ihr unverzichtbares Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf Vollkeramikrestaurationen (z. B. Lithiumdisilikat) liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgenauigkeit, spezifischen Pressfunktionen und vorinstallierten Programmen für diese Materialien.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Effizienz und Durchsatz liegt: Ein Modell mit schnellen Aufheizraten und einer Muffel mit großer Kapazität könnte eine erhebliche Kapitalrendite bieten.

- Wenn Ihr Hauptaugenmerk auf der Integration in einen digitalen Workflow (z. B. CEREC/inLab) liegt: Suchen Sie nach Öfen mit zertifizierter Kompatibilität, Netzwerkkonnektivität und vereinfachter Programmauswahl für Chairside-Blöcke.

Letztendlich ist der richtige Ofen eine Investition in wiederholbare Qualität und einen effizienteren Arbeitsablauf.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Wichtigster Vorteil |

|---|---|---|

| Programmierbare Steuerung | Verwaltet Brennzyklen präzise | Gewährleistet genaue Protokolle für vielfältige Materialien |

| Vakuumsystem | Entfernt Luft während des Brennvorgangs | Erhöht Dichte, Festigkeit und Transluzenz |

| Gleichmäßige Heizkammer | Verteilt die Wärme gleichmäßig | Verhindert Risse und gewährleistet eine gleichmäßige Verglasung |

| Motorisiertes Tray | Automatisiert das Ein-/Ausfahren von Restaurationen | Verhindert Thermoschock und Beschädigung |

| Benutzerfreundliche Oberfläche | Farb-Touchscreen mit Konnektivität | Vereinfacht den Arbeitsablauf und ermöglicht die Datenprotokollierung |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung stellen wir verschiedenen Laboren Präzisionswerkzeuge wie Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme zur Verfügung. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und die Effizienz und Qualität für PFM, Vollkeramik und digitale Workflows verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Restaurationen optimieren und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler