An der Schnittstelle von Metallurgie und Materialwissenschaft stellen intermetallische Verbindungen eine einzigartige Materialklasse dar, die aus einer präzisen, geordneten atomaren Anordnung von zwei oder mehr metallischen Elementen gebildet wird. Chemische Gasphasenabscheidung (CVD) ist ein ausgeklügeltes Herstellungsverfahren, das angewendet wird, um diese Verbindungen als Hochleistungsdünnschichten aufzubringen und Oberflächen mit Eigenschaften zu erzeugen, die weit über die der einzelnen Metalle hinausgehen.

Die wahre Stärke dieser Kombination liegt darin, die atomare Präzision der CVD zu nutzen, um intermetallische Beschichtungen mit außergewöhnlicher Härte, Hochtemperaturfestigkeit und Korrosionsbeständigkeit zu erzeugen – Eigenschaften, die mit herkömmlichen Massenlegierungen oft nicht zu erreichen sind.

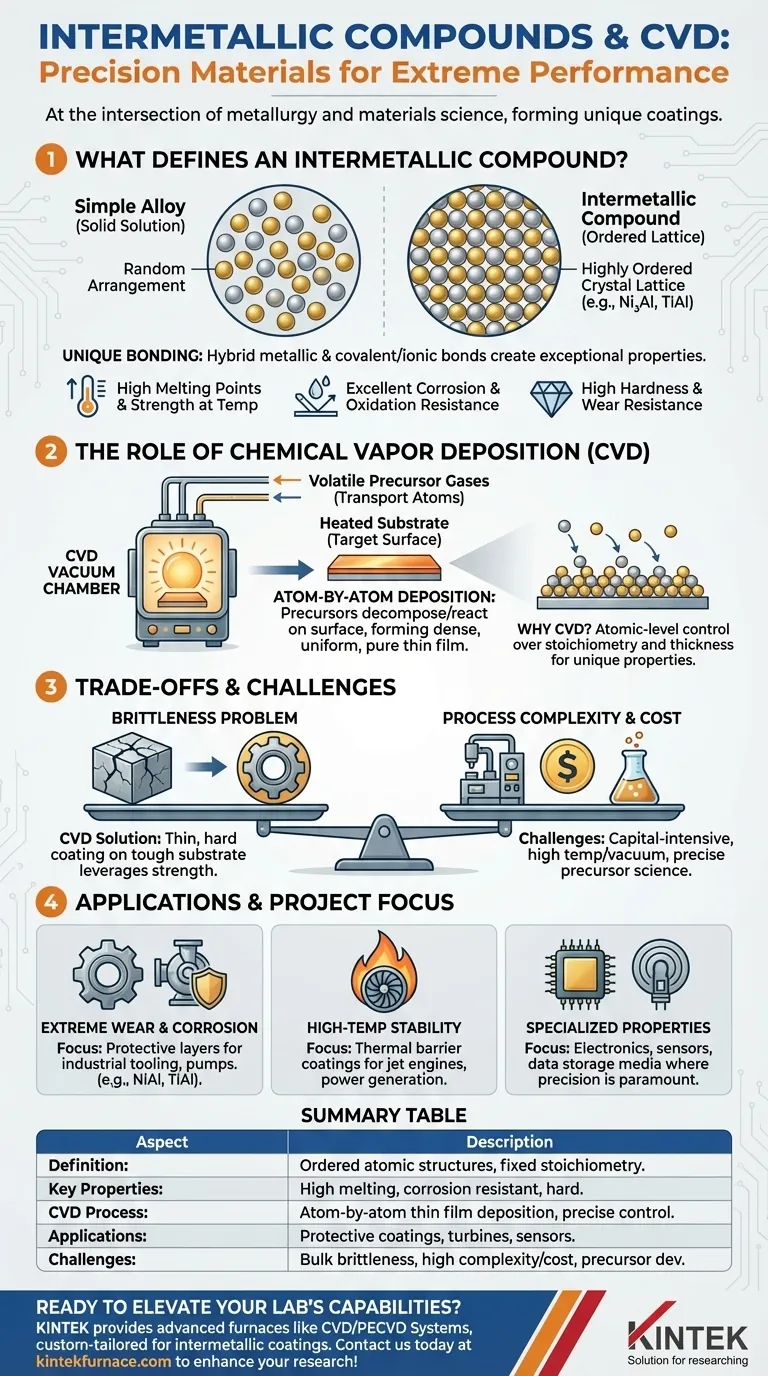

Was definiert eine intermetallische Verbindung?

Intermetallische Verbindungen sind nicht einfach nur Metallmischungen. Ihre ausgeprägte, geordnete Struktur ist die Quelle ihrer hoch wünschenswerten und manchmal herausfordernden Eigenschaften.

Jenseits einfacher Legierungen

Im Gegensatz zu einer typischen Legierung, die eine feste Lösung mit einer zufälligen Anordnung von Atomen ist, besitzt eine intermetallische Verbindung ein hoch geordnetes Kristallgitter. Atome der verschiedenen Metalle nehmen spezifische, vorhersagbare Plätze innerhalb der Kristallstruktur ein, oft in festen stöchiometrischen Verhältnissen (z. B. Ni₃Al oder TiAl).

Eine einzigartige Bindungsstruktur

Die Bindung innerhalb von Intermetalliden ist ein Hybrid, der Eigenschaften sowohl von metallischen als auch von kovalenten/ionischen Bindungen aufweist. Diese einzigartige Natur verleiht ihnen Eigenschaften sowohl von Metallen (wie Wärmeleitfähigkeit) als auch von Keramiken (wie hohe Härte und Sprödigkeit).

Wichtige Eigenschaften von Interesse

Die geordnete Struktur von Intermetalliden führt zu einer leistungsstarken Kombination physikalischer Eigenschaften, darunter:

- Hohe Schmelzpunkte und Festigkeit bei erhöhten Temperaturen.

- Ausgezeichnete Korrosions- und Oxidationsbeständigkeit.

- Hohe Härte und Verschleißfestigkeit.

Die Rolle der chemischen Gasphasenabscheidung (CVD)

CVD ist nicht nur eine Beschichtungsmethode; es ist eine präzise, Bottom-up-Fertigungstechnik, die perfekt für die Herstellung hochreiner intermetallischer Filme geeignet ist.

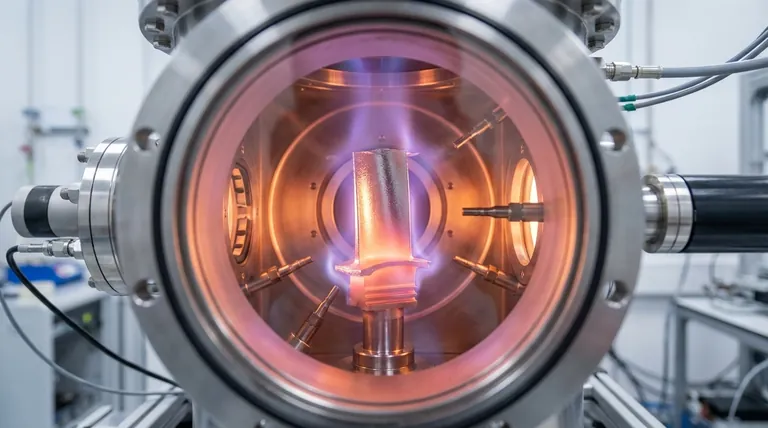

Verständnis des CVD-Prozesses

CVD ist ein Prozess, der in einer Vakuumkammer durchgeführt wird, in die flüchtige Vorläufergase, die die benötigten metallischen Elemente enthalten, eingeleitet werden. Diese Gase sind nicht das endgültige Material selbst, sondern dienen dazu, die Atome zur Zieloberfläche zu transportieren.

Atom-für-Atom-Abscheidung

Das Substrat (das zu beschichtende Teil) wird erhitzt, wodurch die Vorläufergase auf seiner Oberfläche zersetzt oder reagiert. Dadurch wird das gewünschte Material Atom für Atom oder Molekül für Molekül abgeschieden, wodurch ein dichter, gleichmäßiger und hochreiner Dünnfilm entsteht. Der Prozess erfordert keine anschließende Härtung.

Warum CVD für Intermetallide verwenden?

CVD bietet die atomare Kontrolle, die zur Bildung der präzisen, geordneten Kristallstruktur eines Intermetallids erforderlich ist. Durch sorgfältiges Management von Gasflussraten, Temperatur und Druck können Ingenieure die chemische Zusammensetzung (Stöchiometrie) und Dicke des Films präzise vorgeben, was entscheidend für die Erzielung seiner einzigartigen Eigenschaften ist.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Kombination von Intermetalliden und CVD aufgrund mehrerer inhärenter Komplexitäten für anspruchsvolle Anwendungen reserviert.

Das Sprödigkeitsproblem

Viele intermetallische Verbindungen sind in ihrer Massenform notorisch spröde, was ihre Verwendung als Strukturkomponenten einschränkt. Wenn sie jedoch als dünne, harte Beschichtung mittels CVD aufgebracht werden, kompensiert die Zähigkeit des darunter liegenden Substrats diese Sprödigkeit, wodurch die Stärken des Intermetallids ohne dessen primäre Schwäche genutzt werden.

Prozesskomplexität und Kosten

CVD ist ein ausgeklügelter, kapitalintensiver Prozess. Er erfordert Vakuumsysteme, hohe Temperaturen und einen sorgfältigen Umgang mit Vorläufergasen, was ihn teurer macht als herkömmliche Galvanik- oder Thermospritzverfahren.

Vorläufer-Materialwissenschaft

Die Entwicklung und Auswahl der richtigen Vorläufergase ist eine große Herausforderung. Die Chemikalien müssen flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um nicht vorzeitig zu zerfallen, während sie gleichzeitig vorhersehbar auf dem Substrat reagieren, um die gewünschte intermetallische Verbindung zu bilden.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung für eine CVD-intermetallische Beschichtung hängt ausschließlich davon ab, ob die Leistungsanforderungen Ihrer Komponente die Komplexität und Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Korrosionsbeständigkeit liegt: Ziehen Sie intermetallische Beschichtungen wie Nickelaluminid (NiAl) oder Titanaluminid (TiAl) für Schutzschichten auf Industriewerkzeugen, Pumpenkomponenten oder chemischen Verarbeitungsanlagen in Betracht.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: CVD-abgeschiedene Intermetallide sind eine ausgezeichnete Wahl für Wärmedämmschichten auf Turbinenschaufeln in Düsentriebwerken und Energieerzeugungssystemen, wo sie das Basismetall vor extremer Hitze schützen.

- Wenn Ihr Hauptaugenmerk auf spezialisierten elektronischen oder magnetischen Eigenschaften liegt: Bestimmte intermetallische Dünnschichten, die mittels CVD hergestellt werden, sind für die Herstellung fortschrittlicher Sensoren, Datenspeichermedien und Halbleiterkomponenten unerlässlich, bei denen Präzision von größter Bedeutung ist.

Durch die Kombination der einzigartigen Materialeigenschaften von Intermetalliden mit der Fertigungspräzision von CVD können Ingenieure fortschrittliche Oberflächenlösungen entwickeln, die Probleme lösen, die herkömmliche Materialien nicht bewältigen können.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Geordnete atomare Strukturen von zwei oder mehr Metallen mit fester Stöchiometrie (z. B. Ni₃Al). |

| Wichtige Eigenschaften | Hohe Schmelzpunkte, Festigkeit bei hohen Temperaturen, Korrosions-/Oxidationsbeständigkeit, Härte und Verschleißfestigkeit. |

| CVD-Prozess | Verwendet Vorläufergase zur Atom-für-Atom-Abscheidung, wodurch reine, gleichmäßige Dünnschichten mit präziser Kontrolle entstehen. |

| Anwendungen | Schutzbeschichtungen für Werkzeuge, Turbinenschaufeln, Sensoren und Halbleiter in anspruchsvollen Umgebungen. |

| Herausforderungen | Sprödigkeit in Massenform, hohe Prozesskomplexität, Kosten und Anforderungen an die Vorläuferentwicklung. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung stellt sicher, dass sie Ihre einzigartigen experimentellen Anforderungen für intermetallische Beschichtungen und darüber hinaus präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement