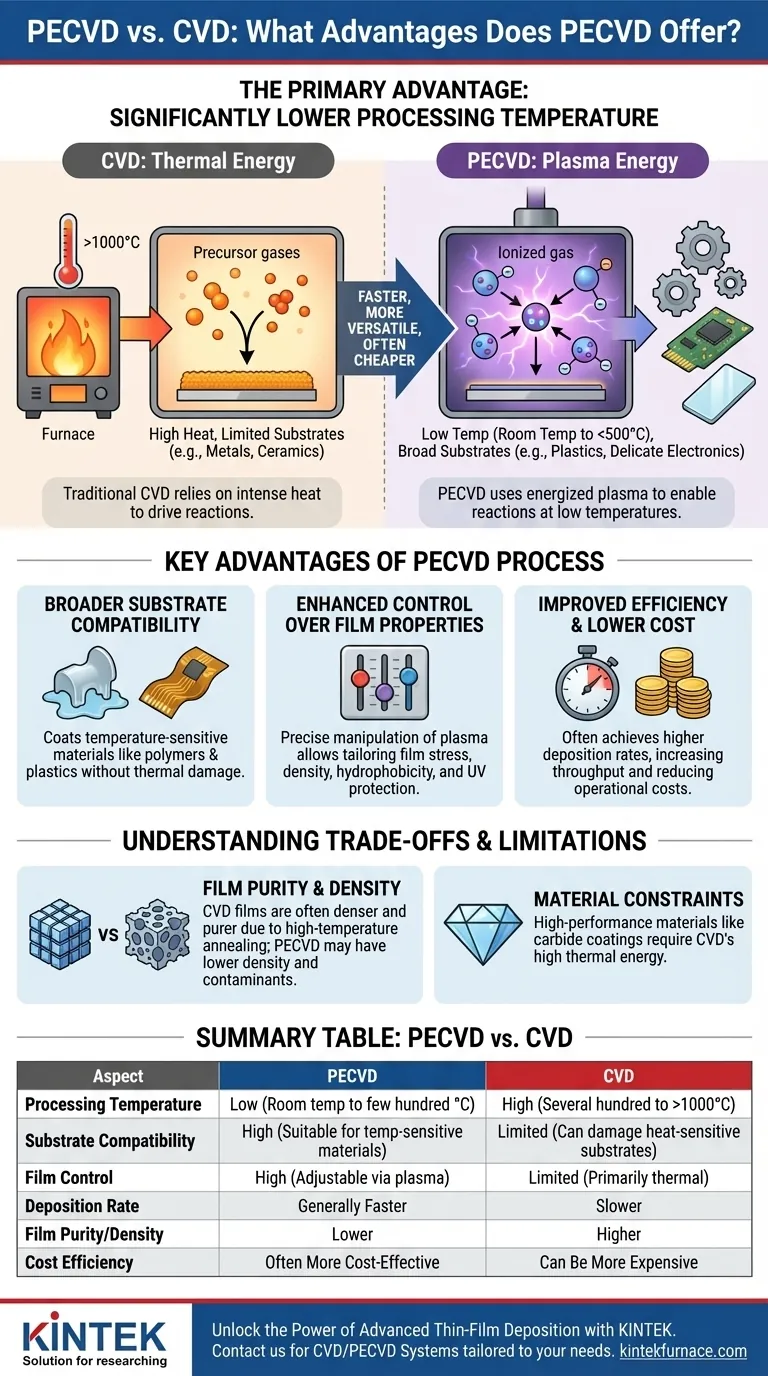

Der Hauptvorteil von PECVD ist die im Vergleich zur herkömmlichen Chemischen Gasphasenabscheidung (CVD) deutlich niedrigere Prozesstemperatur. Durch die Verwendung eines energetisierten Plasmas anstelle hoher Hitze zur Steuerung chemischer Reaktionen kann PECVD dünne Schichten auf einer viel breiteren Palette von Materialien abscheiden, einschließlich temperaturempfindlicher Substrate wie Kunststoffe oder teilweise gefertigter elektronischer Bauteile, die durch die extreme Hitze der konventionellen CVD beschädigt würden.

Während sowohl CVD als auch PECVD hochwertige Dünnschichten erzeugen, liegt der Hauptunterschied in der Energiequelle. Die Verwendung von Plasma durch PECVD entkoppelt die Reaktion von der Wärme, was es zu einem schnelleren, vielseitigeren und oft kostengünstigeren Verfahren für moderne, wärmeempfindliche Anwendungen macht.

Der grundlegende Unterschied: Plasma vs. Hitze

Um die Vorteile von PECVD zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess die Filmdepositionsreaktion antreibt. Die Wahl der Energiequelle ist die Wurzel aller nachfolgenden Unterschiede in Leistung, Kosten und Anwendung.

Wie traditionelle CVD funktioniert

Traditionelle CVD basiert rein auf thermischer Energie. Vorläufergase werden in einen Hochtemperaturofen eingebracht, der typischerweise bei mehreren hundert bis über tausend Grad Celsius betrieben wird.

Diese intensive Hitze liefert die Aktivierungsenergie, die die Gase benötigen, um zu reagieren und sich zu zersetzen, wodurch ein fester, dünner Film auf der Oberfläche eines Substrats abgeschieden wird.

Wie PECVD funktioniert

PECVD (Plasma Enhanced Chemical Vapor Deposition) ersetzt hohe Hitze durch Plasma als Energiequelle. Ein elektrisches Feld wird verwendet, um ein Gas zu ionisieren, wodurch eine reaktive Umgebung aus Elektronen, Ionen und freien Radikalen entsteht.

Diese hochenergetischen Partikel kollidieren mit den Vorläufergasen, spalten sie auf und ermöglichen die Abscheidungsreaktion bei viel niedrigeren Temperaturen – von Raumtemperatur bis zu nur wenigen hundert Grad Celsius.

Hauptvorteile des PECVD-Verfahrens

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, schafft mehrere signifikante nachgelagerte Vorteile, die PECVD zu einer bevorzugten Wahl für viele moderne Fertigungs- und Forschungsanwendungen machen.

Breitere Substratkompatibilität

Der kritischste Vorteil ist die Fähigkeit, temperaturempfindliche Materialien zu beschichten. Die hohe Hitze der CVD würde Substrate wie Polymere, Kunststoffe und komplexe Halbleiterbauelemente mit bereits vorhandenen Komponenten zerstören oder beeinträchtigen.

Die Niedertemperaturnatur von PECVD macht es zur einzig praktikablen Option, funktionale Beschichtungen auf diese Materialien aufzubringen, ohne thermische Schäden zu verursachen.

Verbesserte Kontrolle über Filmeigenschaften

Das Plasma in einem PECVD-System fügt einen zusätzlichen "Kontrollregler" hinzu, den es bei der thermischen CVD nicht gibt. Durch Anpassen von Faktoren wie Leistung, Druck und Gaszusammensetzung können Sie die Plasmaumgebung präzise manipulieren.

Dies ermöglicht einen hohen Grad an Anpassbarkeit der endgültigen Filmeigenschaften. Ingenieure können Eigenschaften wie Filmspannung, Dichte, chemische Zusammensetzung, Hydrophobizität oder UV-Schutz feinabstimmen.

Verbesserte Effizienz und geringere Kosten

PECVD-Prozesse erreichen oft höhere Abscheidungsraten als ihre thermischen CVD-Gegenstücke. Diese erhöhte Geschwindigkeit führt direkt zu einem höheren Durchsatz und niedrigeren Betriebskosten.

Darüber hinaus kann die Möglichkeit, verschiedene, manchmal billigere Vorläufergase zu verwenden, die für Hochtemperaturprozesse möglicherweise nicht geeignet sind, ebenfalls zu Gesamtkosteneinsparungen beitragen.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Kompromisse. Obwohl leistungsstark, hat PECVD spezifische Einschränkungen, die traditionelle CVD für bestimmte Anwendungen zur besseren Wahl machen.

Filmreinheit und Dichte

Da traditionelle CVD bei so hohen Temperaturen arbeitet, wird der abgeschiedene Film während des Prozesses kontinuierlich getempert. Dies kann zu Filmen mit höherer Reinheit, größerer Dichte und einer kristallineren Struktur führen.

PECVD-Filme, die bei niedrigen Temperaturen abgeschieden werden, können manchmal weniger dicht sein oder mehr Verunreinigungen (wie Wasserstoff) enthalten, was die Verschleißfestigkeit oder Barriereeigenschaften in anspruchsvollen Situationen beeinträchtigen kann.

Materialbeschränkungen

Bestimmte Hochleistungsmaterialien und Beschichtungen erfordern einfach die hohe thermische Energie der CVD, um die richtigen chemischen Bindungen und die Kristallstruktur zu bilden.

Für Anwendungen, die die härtesten und widerstandsfähigsten Filme erfordern (wie bestimmte Hartmetall- oder Nitridbeschichtungen für Werkzeuge), bleibt der Hochtemperatur-CVD-Prozess der Industriestandard.

Prozesskomplexität

Obwohl das Plasma eine größere Kontrolle bietet, erhöht es auch die Komplexität des Prozesses. Die Verwaltung der Plasmaphysik und -chemie erfordert eine ausgeklügelte Ausrüstung und tiefgreifendes Prozesswissen, um konsistente und wiederholbare Ergebnisse zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihres Hauptziels. Der Kompromiss zwischen Vielseitigkeit bei niedrigen Temperaturen und Filmqualität bei hohen Temperaturen ist die zentrale Überlegung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit, Dichte und Härte liegt: Traditionelle CVD ist oft überlegen, da die hohe Hitze eine idealere Filmstruktur fördert.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Kosteneffizienz für ein kompatibles Material liegt: PECVD bietet im Allgemeinen schnellere Abscheidungsraten und einen höheren Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung einzigartiger Filmeigenschaften wie geringer Spannung oder Hydrophobizität liegt: PECVD bietet mehr Variablen zur Kontrolle und Anpassung des Endergebnisses.

Durch das Verständnis dieses zentralen Kompromisses zwischen thermischer Energie und Plasmaaktivierung können Sie die Abscheidungsmethode, die Ihren Material-, Leistungs- und Budgetanforderungen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | PECVD | CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (Raumtemperatur bis wenige hundert °C) | Hoch (mehrere hundert bis über 1000 °C) |

| Substratkompatibilität | Hoch (geeignet für temperaturempfindliche Materialien wie Kunststoffe) | Begrenzt (kann wärmeempfindliche Substrate beschädigen) |

| Filmkontrolle | Hoch (einstellbar über Plasmaparameter) | Begrenzt (primär thermische Kontrolle) |

| Abscheidungsrate | Generell schneller | Langsamer |

| Filmreinheit/Dichte | Niedriger (kann Verunreinigungen enthalten) | Höher (aufgrund von Hochtemperaturglühen) |

| Kosteneffizienz | Oft kostengünstiger | Kann aufgrund des Energieverbrauchs teurer sein |

Nutzen Sie die Kraft der fortschrittlichen Dünnschichtabscheidung mit KINTEK

Arbeiten Sie mit temperaturempfindlichen Materialien oder benötigen Sie eine präzise Kontrolle über Filmeigenschaften? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperaturofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD- und CVD-Systeme die Effizienz Ihres Labors steigern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement