Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente bieten die außergewöhnlich hohen Temperaturen, die thermische Gleichmäßigkeit und die Materialreinheit, die für kritische Schritte der Halbleiterfertigung erforderlich sind. Prozesse wie Dotierung, Diffusion und Tempern erfordern eine präzise thermische Kontrolle, die SiC-Elemente einzigartig liefern können, wodurch eine gleichbleibende Qualität und hohe Ausbeuten für Siliziumwafer gewährleistet werden.

Der Kernvorteil von Siliziumkarbid liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine extrem stabile, gleichmäßige und saubere thermische Umgebung zu schaffen. Dies verwandelt den Ofen von einem einfachen Ofen in ein Präzisionsinstrument zur Manipulation von Materialien auf atomarer Ebene.

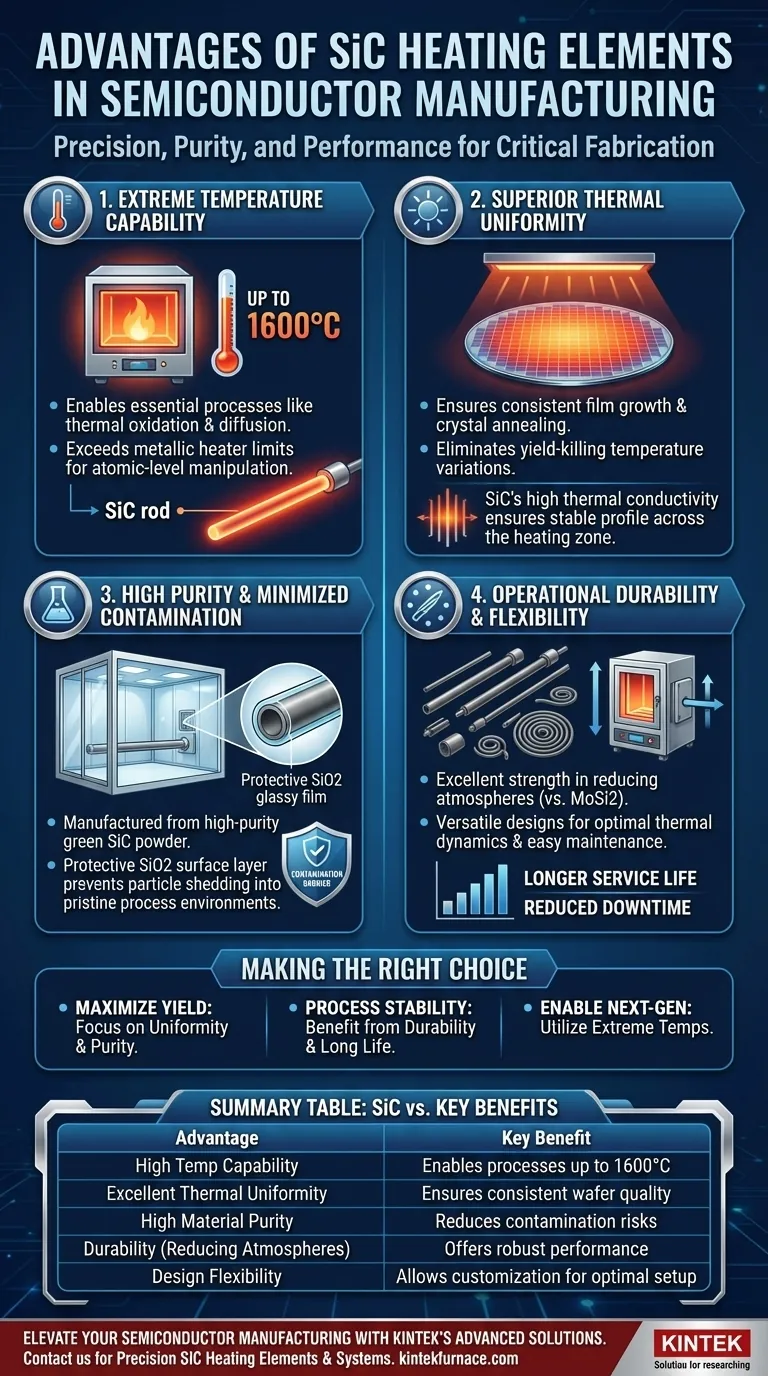

Die Grundlage der Präzision: Thermische Leistung

In der Halbleiterfertigung ist Hitze kein Werkzeug der rohen Gewalt; sie ist ein Präzisionsskalpell. Die elektrischen Eigenschaften eines fertigen Chips sind ein direktes Ergebnis der thermischen Profile, denen er während der Herstellung ausgesetzt war.

Erreichen extremer Prozesstemperaturen

Viele wesentliche Halbleiterprozesse, wie die thermische Oxidation und die Dotierstoffdiffusion, erfordern Temperaturen weit über 1000 °C. SiC-Elemente können zuverlässig bei bis zu 1600 °C betrieben werden und übertreffen damit die Fähigkeiten herkömmlicher Metallelemente bei weitem. Dieser Hochtemperaturbereich ermöglicht die notwendige atomare Bewegung und chemische Reaktion innerhalb des Siliziumwafers.

Gewährleistung absoluter Gleichmäßigkeit

Schon geringfügige Temperaturschwankungen über einen einzigen Wafer hinweg können zu inkonsistenten elektrischen Eigenschaften führen, wodurch ganze Bereiche des Wafers unbrauchbar werden. Die ausgezeichnete Wärmeleitfähigkeit von SiC gewährleistet ein hochgradig gleichmäßiges Temperaturprofil über die gesamte Heizzone. Diese Stabilität ist entscheidend für ein konsistentes Filmwachstum, eine gleichmäßige Dotierstoffkonzentration und eine gleichmäßige Kristalltemperung, was sich direkt auf die Chip-Leistung und die Ausbeute auswirkt.

Das Reinheitsgebot: Minimierung der Kontamination

Die kleinste Fremdpartikel oder chemische Verunreinigung kann einen Mikrochip zerstören. Die Materialien, die in einer Prozesskammer verwendet werden, sind ein Hauptanliegen für die Kontaminationskontrolle.

Beginnend mit hochreinen Materialien

Hochwertige SiC-Elemente werden aus hochreinem grünem Siliziumkarbidpulver hergestellt. Dies minimiert das Risiko, dass das Element selbst Verunreinigungen in die Ofenatmosphäre einbringt, die dann in die Siliziumwafer diffundieren und deren empfindliche elektronische Eigenschaften verändern könnten.

Eine stabile und schützende Oberfläche

Während des Betriebs bilden SiC-Elemente einen schützenden glasartigen Film aus Siliziumdioxid auf ihrer Oberfläche. Diese Schicht erhöht nicht nur die antioxidativen Eigenschaften und die Lebensdauer des Elements, sondern wirkt auch als Barriere und verhindert, dass Partikel in die makellose Prozessumgebung gelangen.

Verständnis der betrieblichen Kompromisse

Obwohl SiC klare Vorteile bietet, erfordert die Auswahl des richtigen Heizelements das Verständnis seiner spezifischen Eigenschaften im Kontext.

Atmosphärische Überlegungen

SiC-Elemente zeigen eine ausgezeichnete Festigkeit und Haltbarkeit in reduzierenden Atmosphären. Dies macht sie zu einer robusteren Wahl als Alternativen wie Molybdändisilizid (MoSi2)-Elemente, die in solchen Umgebungen anfälliger für Degradation sein können. Die Wahl hängt vollständig von der verwendeten spezifischen Prozessgaschemie ab.

Design- und Wartungsflexibilität

SiC-Heizungen können in verschiedenen Formen (Stäbe, Spiralen) hergestellt und vertikal oder horizontal montiert werden. Diese Vielseitigkeit ermöglicht es Ingenieuren, Öfen für optimale thermische Dynamik und einfache Wartung zu konstruieren oder nachzurüsten, wodurch kostspielige Ausfallzeiten der Anlagen minimiert werden.

Alterung des Elements

Es ist wichtig zu beachten, dass sich Siliziumkarbid-Elemente im Laufe ihrer Lebensdauer altern, was bedeutet, dass ihr elektrischer Widerstand allmählich zunimmt. Dies ist eine vorhersehbare Eigenschaft, die durch ein Leistungsregelsystem verwaltet werden muss, das in der Lage ist, seine Ausgangsspannung anzupassen, um eine konstante Leistungsabgabe und Temperatur aufrechtzuerhalten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl des Heizelements sollte direkt mit Ihren primären Prozesszielen in der Fertigungsanlage verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Waferausbeute liegt: Die außergewöhnliche thermische Gleichmäßigkeit und Materialreinheit von SiC sind Ihre größten Vorteile, um konsistente Ergebnisse über jeden Wafer hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Betriebszeit liegt: Die lange Lebensdauer und Haltbarkeit von SiC, insbesondere in bestimmten chemischen Atmosphären, reduzieren Wartungszyklen und verbessern die Zuverlässigkeit der Anlagen.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung von Prozessen der nächsten Generation liegt: Die Fähigkeit von SiC, extreme Temperaturen zu erreichen, öffnet die Tür für fortschrittliche Temper-, Diffusions- und Abscheidungstechniken, die für kleinere und komplexere Chipdesigns erforderlich sind.

Letztendlich ist die Einführung von Siliziumkarbid-Heizelementen eine strategische Entscheidung zur Verbesserung der Prozesskontrolle, zum Schutz vor Kontamination und zur Gewährleistung der Zuverlässigkeit Ihrer kritischsten thermischen Vorgänge.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen für die Halbleiterfertigung |

|---|---|

| Hohe Temperaturfähigkeit | Ermöglicht Prozesse bis 1600 °C, wie thermische Oxidation und Diffusion |

| Ausgezeichnete thermische Gleichmäßigkeit | Gewährleistet konsistente Waferqualität und hohe Ausbeuten durch Minimierung von Temperaturschwankungen |

| Hohe Materialreinheit | Reduziert Kontaminationsrisiken für empfindliche elektronische Eigenschaften |

| Haltbarkeit in reduzierenden Atmosphären | Bietet robuste Leistung und längere Lebensdauer in bestimmten Prozessgasen |

| Designflexibilität | Ermöglicht kundenspezifische Anpassung für optimale Ofeneinrichtung und einfache Wartung |

Steigern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Präzisionsheizelemente und -systeme, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Fähigkeiten zur tiefgreifenden Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente Ihre Prozesskontrolle verbessern, Ausbeuten steigern und die Zuverlässigkeit Ihrer kritischsten thermischen Vorgänge gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer