In den letzten Jahren hat sich die Dentalofentechnologie von einfachen Heizgeräten zu hochentwickelten, digital gesteuerten Systemen entwickelt. Zu den wichtigsten Fortschritten gehören präzise programmierbare Brennzyklen, fortschrittliche Heizelemente wie Molybdändisilicid (MoSi2), intuitive Touchscreen-Bedienelemente und die direkte Integration in digitale Arbeitsabläufe wie den 3D-Druck. Diese Änderungen ermöglichen eine höhere Genauigkeit, eine breitere Materialkompatibilität und eine verbesserte Effizienz bei der Herstellung von Zahnrestaurationen.

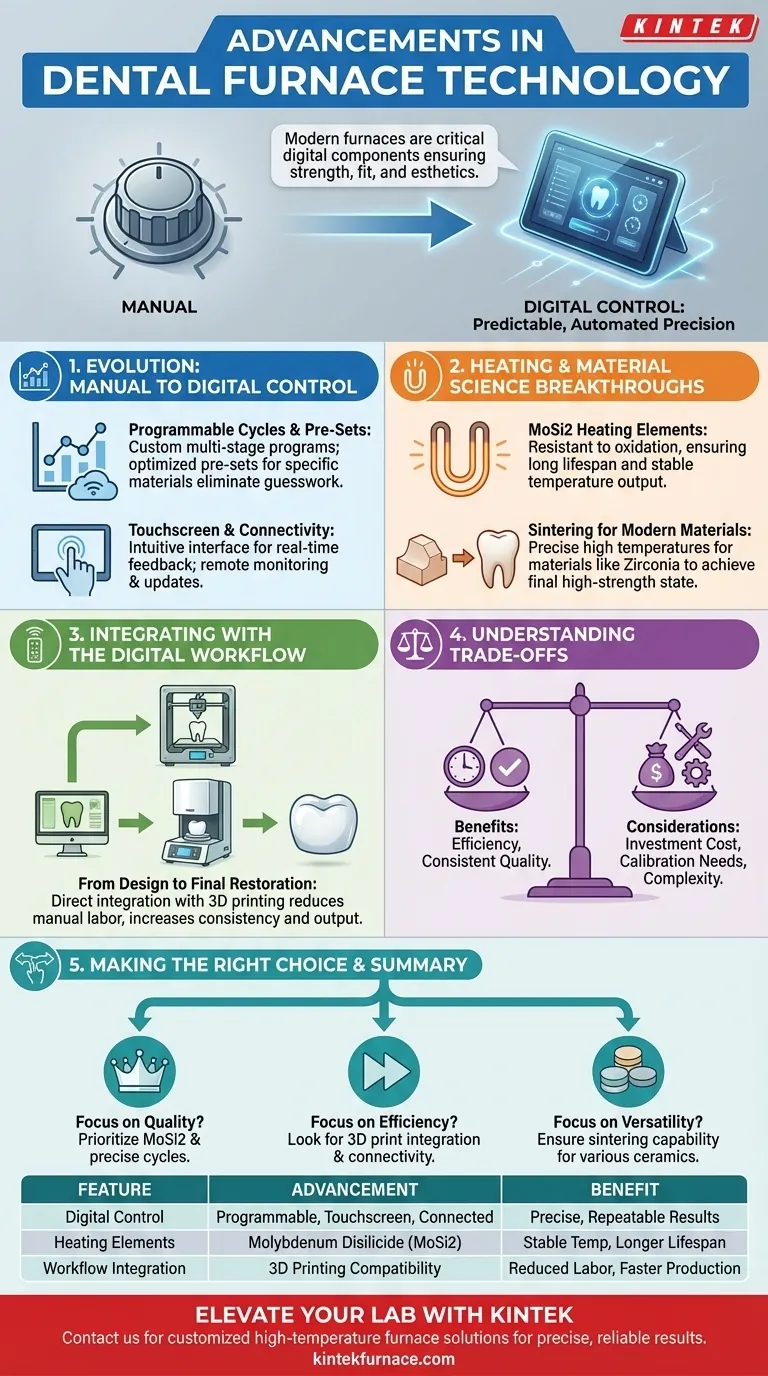

Der Kernfortschritt bei Dentalöfen ist die Verlagerung hin zu vorhersehbarer, automatisierter Präzision. Moderne Öfen sind nicht mehr nur Öfen; sie sind kritische digitale Komponenten, die die Festigkeit, Passform und Ästhetik fortschrittlicher Keramikrestaurationen gewährleisten und gleichzeitig den gesamten Laborworkflow optimieren.

Die Entwicklung von der manuellen zur digitalen Steuerung

Die bedeutendste Veränderung in der Dentalofentechnologie ist der Übergang von analogen Steuerungen zu hochentwickelten digitalen Managementsystemen. Dies verschafft Zahntechnikern ein noch nie dagewesenes Maß an Präzision und Wiederholbarkeit.

Programmierbare Zyklen und voreingestellte Programme

Moderne Öfen verfügen über programmierbare Brennzyklen. Dies ermöglicht es Technikern, benutzerdefinierte mehrstufige Programme für Temperatur, Zeit und Vakuumpegel zu erstellen und zu speichern.

Viele Geräte sind auch mit voreingestellten Programmen ausgestattet, die von den Herstellern für bestimmte Keramikmaterialien, einschließlich pressbarer Glaskeramiken, optimiert wurden. Dies eliminiert Unsicherheiten und stellt sicher, dass Restaurationen gemäß den genauen Materialspezifikationen gebrannt werden, was entscheidend für das Erreichen der gewünschten Festigkeit und Transluzenz ist.

Touchscreen-Oberflächen und Konnektivität

Klobige Tasten wurden durch intuitive Touchscreen-Bedienelemente ersetzt. Dies vereinfacht die Programmierung und liefert Echtzeit-Feedback zum Brennzyklus.

Darüber hinaus ermöglichen Internetkonnektivität die Fernüberwachung, die Protokollierung von Zyklusdaten zur Qualitätskontrolle und vereinfachte Software-Updates vom Hersteller, wodurch die Kompatibilität des Ofens mit neuen Materialien gewährleistet wird.

Durchbrüche in der Heiz- und Materialwissenschaft

Fortschritte beschränken sich nicht auf die Steuerungsoberfläche. Auch die Kernheiztechnologie hat grundlegende Verbesserungen erfahren, die sich direkt auf die Restaurationsqualität und die Lebensdauer des Ofens auswirken.

Molybdändisilicid (MoSi2)-Heizelemente

Eine Schlüsselinnovation ist die Verwendung von Molybdändisilicid (MoSi2)-Heizelementen. Im Gegensatz zu herkömmlichen Elementen ist MoSi2 bei hohen Temperaturen sehr oxidationsbeständig.

Dies führt zu einer wesentlich längeren Lebensdauer und, was noch wichtiger ist, zu einer stabilen Temperaturabgabe über Tausende von Zyklen. Diese Konsistenz ist unerlässlich, um Unter- oder Überbrand zu verhindern und jedes Mal vorhersehbare Ergebnisse zu erzielen.

Sintern für moderne Materialien

Der Aufstieg von Materialien wie Zirkonoxid hat den Bedarf an Öfen vorangetrieben, die zum Sintern fähig sind. Dieser Prozess erfordert extrem hohe, genau kontrollierte Temperaturen, um das gefräste Material zu schrumpfen und zu verdichten, um seinen endgültigen, hochfesten Zustand zu erreichen. Moderne Öfen bieten die präzise Steuerung, die für diese anspruchsvolle Anwendung erforderlich ist.

Integration in den digitalen Dental-Workflow

Der heutige Dentalofen ist eine Schlüsselkomponente in einer vollständig digitalen Produktionskette, die Designsoftware mit der endgültigen physischen Restauration verbindet.

Die Rolle der 3D-Druck-Integration

Der zukunftsweisendste Fortschritt ist die Integration mit dem 3D-Druck. Der Workflow umfasst das Entwerfen einer Restauration am Computer, das Drucken mit einem speziellen Material und das anschließende Einlegen in den Ofen für einen abschließenden Sinter- oder Glasurzyklus.

Dieser digitale Workflow reduziert den manuellen Arbeitsaufwand und die Produktionszeit, die mit traditionellen Methoden verbunden sind, drastisch, wodurch Labore die Leistung und Konsistenz steigern können. Der Ofen fungiert als letzter, kritischer Schritt, der ein gedrucktes Objekt in eine dauerhafte, klinisch einsatzbereite Restauration verwandelt.

Die Kompromisse verstehen

Obwohl moderne Öfen erhebliche Vorteile bieten, ist es wichtig, sie mit einem klaren Verständnis ihrer Anforderungen anzugehen.

Investitionskosten

Technologisch fortschrittliche Öfen stellen im Vergleich zu älteren, einfacheren Modellen eine erhebliche Kapitalinvestition dar. Die langfristigen Vorteile von Effizienz und Qualität müssen gegen die anfänglichen Anschaffungskosten abgewogen werden.

Kalibrierung und Wartung

Präzision erfordert Sorgfalt. Um die Genauigkeit zu gewährleisten, die diese Öfen versprechen, erfordern sie eine regelmäßige Temperaturkalibrierung. Ohne ordnungsgemäße Wartung kann selbst der fortschrittlichste Ofen inkonsistente Ergebnisse liefern und die Qualität der Restaurationen beeinträchtigen.

Erhöhte Komplexität

Funktionen wie Netzwerkverbindungen und komplexe Programmierung, obwohl leistungsstark, führen zu einem höheren Grad an technischer Komplexität. Das Personal muss entsprechend geschult werden, um diese Funktionen effektiv zu nutzen und potenzielle Probleme zu beheben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens sollte von den spezifischen Bedürfnissen und Zielen Ihrer Praxis oder Ihres Labors bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Restaurationsqualität liegt: Priorisieren Sie einen Ofen mit MoSi2-Heizelementen und präzisen, leicht programmierbaren Brennzyklen für vorhersehbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Arbeitsablaufs liegt: Suchen Sie nach Modellen mit 3D-Druckintegration, voreingestellten Programmen für Ihre am häufigsten verwendeten Materialien und Remote-Konnektivitätsfunktionen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Stellen Sie sicher, dass der Ofen sowohl zum Brennen traditioneller Porzellane als auch zum Sintern moderner Keramiken wie Zirkonoxid geeignet ist.

Letztendlich ermöglicht Ihnen die Investition in die richtige Ofentechnologie, qualitativ hochwertigere Restaurationen mit größerer Effizienz und Vorhersehbarkeit zu liefern.

Zusammenfassungstabelle:

| Fortschritt | Hauptmerkmale | Vorteile |

|---|---|---|

| Digitale Steuerung | Programmierbare Zyklen, Touchscreen-Oberflächen, Konnektivität | Präzise, wiederholbare Ergebnisse; vereinfachte Bedienung |

| Heizelemente | Molybdändisilicid (MoSi2) | Längere Lebensdauer, stabile Temperatur, konsistente Ergebnisse |

| Workflow-Integration | 3D-Druck-Kompatibilität, voreingestellte Programme | Reduzierter Arbeitsaufwand, schnellere Produktion, verbesserte Konsistenz |

Bereit, Ihr Dentallabor mit hochmodernen Ofenlösungen zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, an Ihre individuellen Bedürfnisse angepasst werden können. Nutzen Sie unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung für präzise, effiziente und zuverlässige Ergebnisse, die Ihre Restaurationsqualität und Workflow-Effizienz verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen