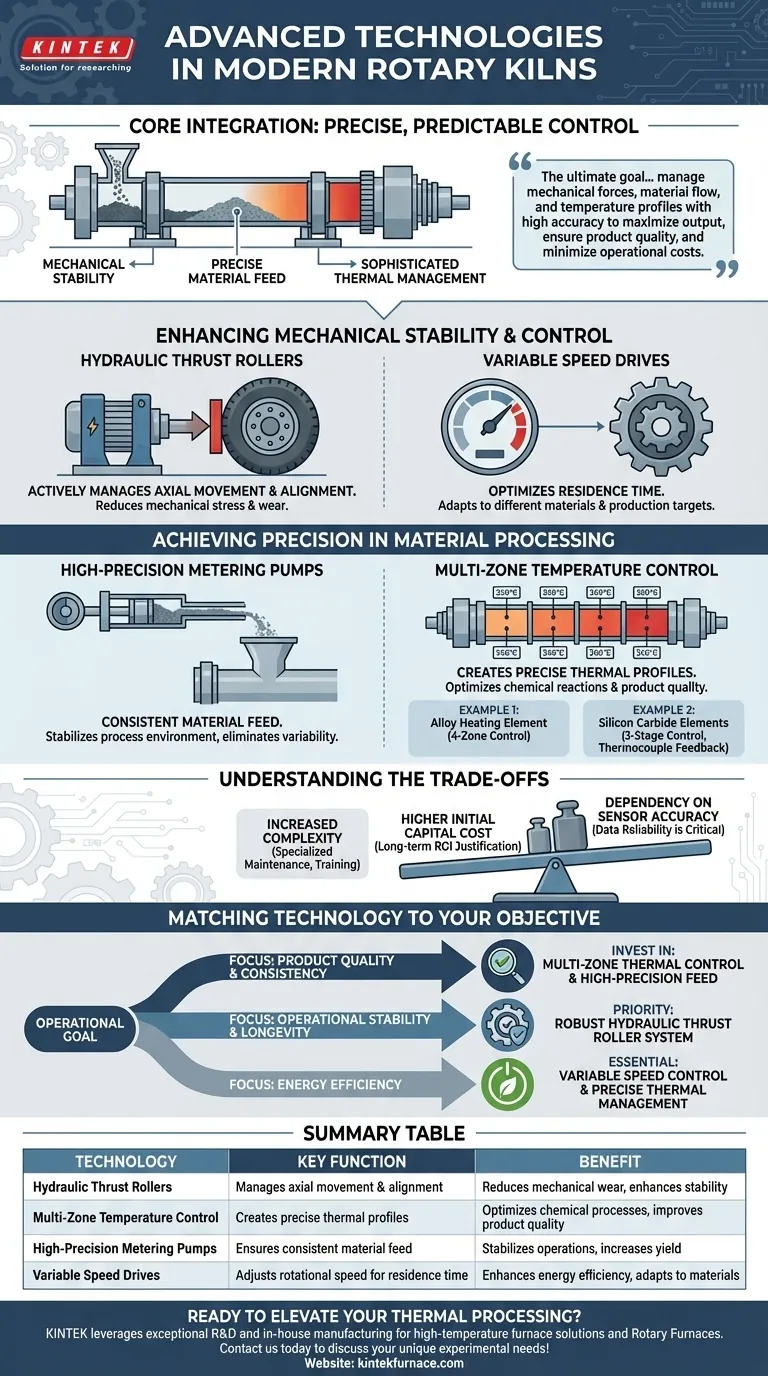

Im Kern integrieren moderne Drehrohröfen fortschrittliche Technologien, die auf mechanische Stabilität, präzise Materialzufuhr und hochentwickeltes Wärmemanagement ausgerichtet sind. Zu den wichtigsten Systemen gehören hydraulische Widerlagerrollen zur Ausrichtung, hochpräzise Dosierpumpen für konstante Zuführraten und Mehrzonen-Temperaturregelsysteme zur Optimierung des chemischen Prozesses. Diese Fortschritte tragen gemeinsam dazu bei, die Stabilität zu verbessern, die Ausbeute zu erhöhen und den Energieverbrauch zu senken.

Das ultimative Ziel fortschrittlicher Ofentechnologie ist die Erreichung eines Zustands präziser, vorhersagbarer Kontrolle. Durch die hochgenaue Steuerung mechanischer Kräfte, des Materialflusses und der Temperaturprofile können Bediener den Durchsatz maximieren, die Produktqualität sichern und die Betriebskosten dieser energieintensiven Anlagen minimieren.

Verbesserung der mechanischen Stabilität und Kontrolle

Ein Drehrohrofen ist eine massive, dynamische Anlage. Die Aufrechterhaltung seiner Stabilität während des Betriebs ist grundlegend für seine Leistung und Lebensdauer. Fortschrittliche Technologien adressieren direkt die immensen physikalischen Kräfte, die dabei wirken.

Die Rolle hydraulischer Widerlagerrollen

Ältere Öfen leiden häufig unter unkontrollierter Axialbewegung, was zu übermäßigem Verschleiß des Hauptzahnrads und der Stützkomponenten führt.

Moderne Öfen verwenden hydraulische Blockradvorrichtungen, auch bekannt als hydraulische Widerlagerrollen. Diese Systeme steuern aktiv das leichte abwärts gerichtete Kriechen des Ofens und verhindern, dass die Laufringe hart an ihren Widerlagern anliegen. Dies gewährleistet eine sanfte Drehung und reduziert mechanische Belastungen und Verschleiß drastisch.

Optimierung der Rotationsgeschwindigkeit

Die Verweildauer eines Materials im Ofen, bekannt als Verweilzeit, ist eine kritische Prozessvariable.

Fortschrittliche Öfen verfügen über Frequenzumrichter, die durch hochpräzise Geschwindigkeitsregelventile gesteuert werden. Dies ermöglicht es dem Bediener, die Drehgeschwindigkeit des Ofens fein abzustimmen und die Verweilzeit je nach Rohmaterial oder Produktionsziel für eine optimale Verarbeitung anzupassen.

Präzision bei der Materialverarbeitung erreichen

Die Qualität des Endprodukts, sei es Zementklinker oder kalzinierte Mineralien, hängt vollständig von der Konsistenz ab. Dies erfordert eine präzise Kontrolle sowohl dessen, was in den Ofen gelangt, als auch der thermischen Umgebung darin.

Hochpräzise Materialzuführung

Eine inkonsistente Materialzufuhr ist eine Hauptursache für Temperaturschwankungen und schlechte Produktqualität.

Um dies zu lösen, verwenden moderne Systeme hochpräzise Dosierkolbenpumpen. Diese Geräte liefern ein gleichmäßiges, vorhersagbares Volumen an Schlamm oder körnigen Feststoffen in den Ofen, wodurch eine stabile Prozessumgebung geschaffen und eine Hauptquelle für betriebliche Schwankungen beseitigt wird.

Anspruchsvolles Wärmemanagement

Ein Drehrohrofen ist nicht nur ein heißes Rohr; er ist ein sorgfältig konstruierter thermischer Reaktor mit unterschiedlichen Temperaturzonen, die für verschiedene chemische Reaktionen erforderlich sind.

Der bedeutendste Fortschritt ist die Mehrzonen-Temperaturregelung. Durch die Unterteilung des Ofens in separat steuerbare Heizzonen können Bediener ein präzises Temperaturprofil entlang der Ofenlänge erstellen.

Beispiele für Mehrzonensteuerung

Verschiedene Ofenkonstruktionen erreichen dies auf unterschiedliche Weise. Beispielsweise kann ein elektrisch beheizter Ofen mit einem Heizelement aus einer Legierung vier separat regelbare Temperaturzonen aufweisen.

Ein Ofen, der Heizelemente aus Siliziumkarbid verwendet, könnte ein Drei-Stufen-Temperaturregelsystem einsetzen. Dies wird durch mehrere Thermoelemente gesteuert, die Rückmeldungen an eine Steuerung senden, welche wiederum die Temperatur durch Variation der Anzahl aktivierter Heizzonen anpasst.

Die Kompromisse verstehen

Obwohl diese Technologien erhebliche Vorteile bieten, sind sie nicht ohne Komplexität. Eine nüchterne Betrachtung der Kompromisse ist entscheidend für fundierte Entscheidungen.

Erhöhte Komplexität und Wartung

Fortschrittliche hydraulische und elektronische Steuerungssysteme sind von Natur aus komplexer als ihre rein mechanischen Vorgänger. Sie erfordern spezialisiertes Wissen für Wartung, Fehlerbehebung und Kalibrierung, was Auswirkungen auf Schulungs- und Personalbedarf haben kann.

Höhere anfängliche Investitionskosten

Ein Ofen, der mit präzisen hydraulischen Steuerungen, Zuführungs- und Temperaturkontrollsystemen ausgestattet ist, hat einen höheren Anschaffungspreis. Diese Investition muss durch die langfristige Kapitalrendite aus verbesserter Energieeffizienz, höherer Ausbeute und reduziertem mechanischem Verschleiß gerechtfertigt werden.

Abhängigkeit von der Sensor-Genauigkeit

Die gesamte Kontrollstrategie hängt von einem konstanten Fluss genauer Daten von Sensoren, insbesondere Thermoelementen, ab. Ein einzelner fehlerhafter oder falsch kalibrierter Sensor kann dem Steuerungssystem falsche Informationen zuführen, was zu schlechten Prozessentscheidungen und suboptimaler Leistung führt.

Die Technologie auf Ihr Ziel abstimmen

Die richtige Kombination von Technologien hängt vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die Mehrzonen-Temperaturregelung und hochpräzise Materialzuführsysteme sind die wichtigsten Technologien, in die Sie investieren sollten.

- Wenn Ihr Hauptaugenmerk auf Betriebs-Stabilität und Langlebigkeit liegt: Die Priorität sollte auf einem robusten System von hydraulischen Widerlagerrollen liegen, um den langfristigen mechanischen Verschleiß zu minimieren und kostspielige Ausfallzeiten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Eine Kombination aus variabler Geschwindigkeitsregelung und präziser Mehrzonen-Temperaturführung ist unerlässlich, um sicherzustellen, dass keine Energie durch Überhitzung oder ineffizienten Ofenbetrieb verschwendet wird.

Indem Sie verstehen, wie diese integrierten Systeme funktionieren, können Sie von der bloßen Bedienung eines Ofens dazu übergehen, den gesamten thermischen Prozess wirklich zu beherrschen.

Zusammenfassungstabelle:

| Technologie | Hauptfunktion | Vorteil |

|---|---|---|

| Hydraulische Widerlagerrollen | Steuerung der Axialbewegung und Ausrichtung | Reduziert mechanischen Verschleiß, verbessert die Stabilität |

| Mehrzonen-Temperaturregelung | Erstellung präziser thermischer Profile | Optimiert chemische Prozesse, verbessert die Produktqualität |

| Hochpräzise Dosierpumpen | Gewährleistet konstante Materialzufuhr | Stabilisiert den Betrieb, erhöht die Ausbeute |

| Frequenzumrichter | Anpassung der Rotationsgeschwindigkeit für die Verweilzeit | Verbessert die Energieeffizienz, passt sich an Materialien an |

Sind Sie bereit, Ihre thermische Verarbeitung mit fortschrittlichen Drehrohrofenlösungen auf die nächste Stufe zu heben? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Produktqualität präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung