Im Kern ist die chemische Gasphasenabscheidung (CVD) der grundlegende Herstellungsprozess, der die fortschrittlichsten Materialien für moderne Elektronik ermöglicht. Es ist die bevorzugte Technik zur Abscheidung ultrareiner Dünnschichten von Materialien wie Graphen, Kohlenstoffnanoröhrchen, Quantenpunkten und synthetischem Diamant, die für die Herstellung flexibler Displays, Transistoren der nächsten Generation und Komponenten für Hochleistungsrechnen unerlässlich sind.

Die wahre Bedeutung von CVD in der Elektronik liegt nicht nur in seiner Fähigkeit, neuartige Materialien zu erzeugen, sondern in seiner atomaren Präzision. Diese Kontrolle ermöglicht es Ingenieuren, Materialien mit spezifischen, maßgeschneiderten elektronischen Eigenschaften zu entwerfen und zu bauen und damit die Grenzen des herkömmlichen Siliziums zu überschreiten.

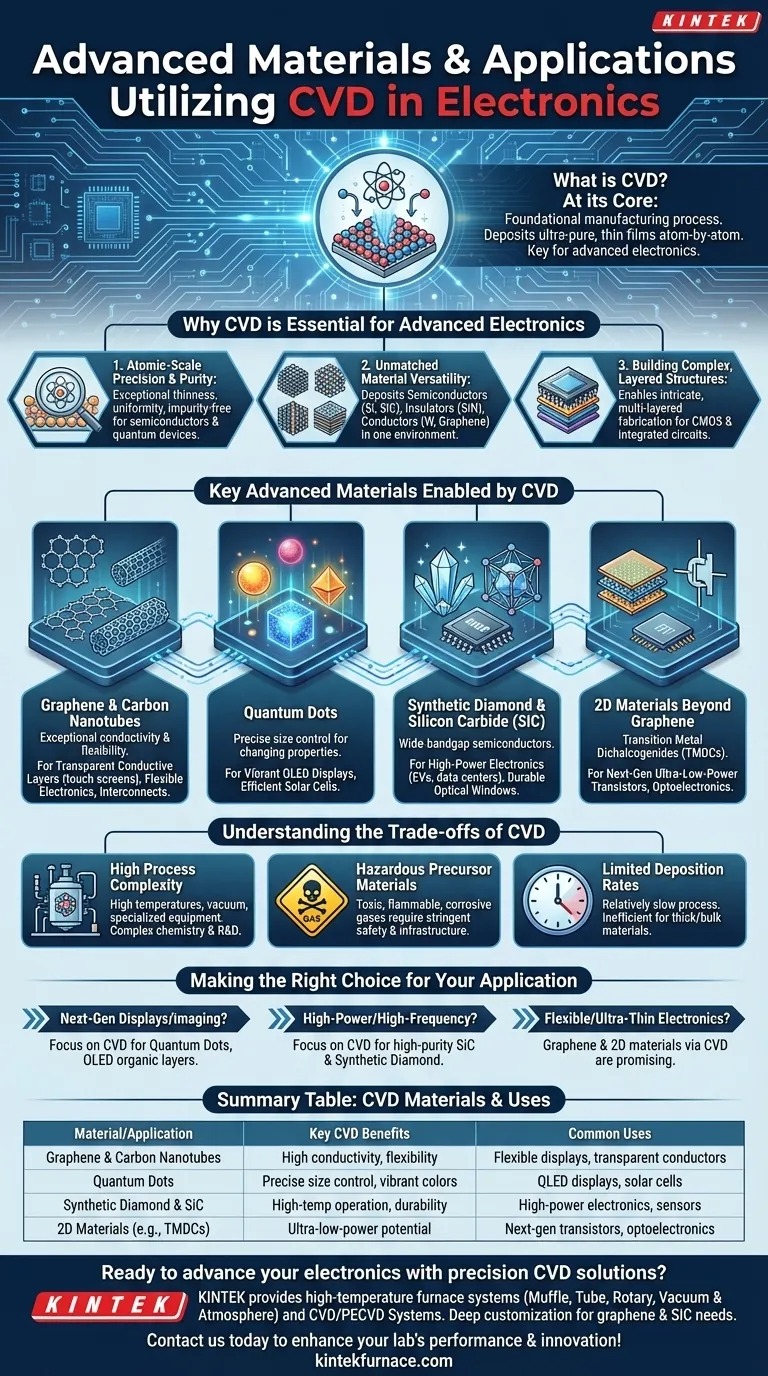

Warum CVD für fortschrittliche Elektronik unerlässlich ist

Die Entwicklung hin zu kleineren, schnelleren und leistungsfähigeren elektronischen Geräten erfordert ein Maß an Fertigungskontrolle, das nur Prozesse wie CVD bieten können. Sein Nutzen ergibt sich aus einigen Schlüsselprinzipien.

Präzision und Reinheit im atomaren Maßstab

CVD baut Materialien auf, indem es eine Atomlage nach der anderen abscheidet. Dies führt zu Schichten, die außergewöhnlich dünn, gleichmäßig und frei von Verunreinigungen sind, die die elektronische Leistung beeinträchtigen können.

Für fortschrittliche Halbleiter und Quantengeräte ist diese strukturelle Perfektion kein Luxus – sie ist eine grundlegende Voraussetzung dafür, dass das Gerät wie vorgesehen funktioniert.

Unübertroffene Materialvielseitigkeit

CVD ist nicht auf einen einzigen Materialtyp beschränkt. Es ist eine flexible Technik, die in der Lage ist, eine breite Palette von Materialien abzuscheiden, die für den Aufbau komplexer elektronischer Geräte von entscheidender Bedeutung sind.

Dazu gehören Halbleiter wie Silizium (Si) und Siliziumkarbid (SiC), Isolatoren wie Siliziumnitrid und Leiter wie Wolfram und Graphen, und das alles innerhalb derselben Fertigungsumgebung.

Aufbau komplexer, geschichteter Strukturen

Moderne elektronische Komponenten, wie z. B. CMOS-Prozessoren, sind komplizierte dreidimensionale Strukturen, die aus Dutzenden von übereinanderliegenden Materialschichten aufgebaut sind.

Die Fähigkeit von CVD, verschiedene Materialien präzise hintereinander abzuscheiden, ermöglicht die Herstellung dieser komplexen integrierten Schaltkreise.

Wichtige fortschrittliche Materialien, die durch CVD ermöglicht werden

CVD ist das Tor zur Herstellung einer neuen Generation von Materialien, deren einzigartige Eigenschaften neuartige elektronische Anwendungen erschließen.

Kohlenstoffbasierte Materialien: Graphen und Kohlenstoffnanoröhrchen

Graphen ist eine einzelne Schicht von Kohlenstoffatomen mit außergewöhnlicher Leitfähigkeit und mechanischer Flexibilität. CVD ist die primäre Methode zur Herstellung von großflächigen, hochwertigen Graphenschichten.

Diese Schichten sind entscheidend für die Entwicklung transparenter leitfähiger Schichten für Touchscreens, flexibler Elektronik und möglicherweise als Nachfolger von Kupfer-Interconnects in Mikrochips. Kohlenstoffnanoröhrchen bieten ähnliche Vorteile für die Verstärkung von Verbundwerkstoffen und die Verbesserung der Leitfähigkeit.

Quantenpunkte

Quantenpunkte sind Halbleiter-Nanokristalle, deren elektronische und optische Eigenschaften sich mit ihrer Größe ändern. CVD bietet die präzise Kontrolle, die erforderlich ist, um diese Partikel für spezifische Anwendungen zu synthetisieren.

In der Elektronik werden sie verwendet, um die lebendigen, energieeffizienten Farben in hochwertigen QLED-Displays zu erzeugen und die Effizienz von photovoltaischen Solarzellen zu verbessern.

Synthetischer Diamant und Siliziumkarbid (SiC)

Sowohl Diamant als auch SiC sind Halbleiter mit großer Bandlücke, was bedeutet, dass sie bei viel höheren Spannungen, Temperaturen und Frequenzen arbeiten können als herkömmliches Silizium.

CVD wird zur Züchtung hochreiner Schichten dieser Materialien für die Hochleistungselektronik in Elektrofahrzeugen und Rechenzentren sowie für robuste optische Fenster für Sensoren und Laser eingesetzt.

2D-Materialien jenseits von Graphen

CVD wird auch zur Synthese anderer zweidimensionaler (2D) Materialien wie Übergangsmetalldichalkogeniden (TMDCs) verwendet.

Diese Materialien werden intensiv für die Entwicklung von Transistoren der nächsten Generation mit extrem niedrigem Stromverbrauch und anderen optoelektronischen Geräten erforscht, wodurch die Grenzen des Mooreschen Gesetzes erweitert werden.

Verständnis der Kompromisse bei CVD

Obwohl CVD sehr leistungsfähig ist, handelt es sich um einen hochspezialisierten Prozess mit inhärenten Herausforderungen, die ihn für jede Anwendung ungeeignet machen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Prozesskomplexität

CVD-Prozesse erfordern oft hohe Temperaturen und Hochvakuumzustände, was aufwendige und teure Ausrüstung erfordert.

Die beteiligte Chemie ist komplex, und die Erreichung eines stabilen, wiederholbaren Prozesses für ein neues Material kann erhebliche Forschungs- und Entwicklungsanstrengungen erfordern.

Gefährliche Ausgangsmaterialien

Der „Dampf“ bei der chemischen Gasphasenabscheidung stammt von den Ausgangsgasen, von denen viele giftig, brennbar oder korrosiv sein können.

Der Umgang mit diesen Materialien erfordert strenge Sicherheitsprotokolle und Infrastruktur, was die Betriebskosten und die Komplexität erhöht.

Begrenzte Abscheidungsraten

Da CVD auf Präzision ausgelegt ist, kann es ein relativ langsamer Prozess sein. Es eignet sich hervorragend für die Herstellung hochwertiger Dünnschichten, ist aber im Allgemeinen ineffizient für die Herstellung dicker oder massiver Materialien.

Für Anwendungen, die dicke Beschichtungen oder große strukturelle Teile erfordern, sind andere Herstellungsmethoden oft praktikabler und kostengünstiger.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials und Prozesses hängt vollständig von den Leistungszielen Ihres elektronischen Geräts ab.

- Wenn Ihr Hauptaugenmerk auf Displays oder Bildgebung der nächsten Generation liegt: Untersuchen Sie CVD-Prozesse zur Synthese von Quantenpunkten und zur Abscheidung der in OLEDs verwendeten organischen Schichten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Hochfrequenzelektronik liegt: Konzentrieren Sie sich auf CVD zur Herstellung hochreiner Schichten aus Siliziumkarbid (SiC) und synthetischem Diamant.

- Wenn Ihr Hauptaugenmerk auf flexibler, transparenter oder ultradünner Elektronik liegt: Graphen und andere 2D-Materialien, die per CVD synthetisiert werden, sind der vielversprechendste Weg nach vorn.

Die Beherrschung der präzisen Kontrolle, die CVD bietet, ist grundlegend für die Gestaltung der Zukunft elektronischer Geräte.

Zusammenfassungstabelle:

| Material/Anwendung | Wesentliche CVD-Vorteile | Häufige Verwendungen |

|---|---|---|

| Graphen & Kohlenstoffnanoröhrchen | Hohe Leitfähigkeit, Flexibilität | Flexible Displays, transparente Leiter |

| Quantenpunkte | Präzise Größenkontrolle, lebendige Farben | QLED-Displays, Solarzellen |

| Synthetischer Diamant & SiC | Hochtemperaturbetrieb, Haltbarkeit | Hochleistungselektronik, Sensoren |

| 2D-Materialien (z. B. TMDCs) | Potenzial für extrem niedrigen Stromverbrauch | Transistoren der nächsten Generation, Optoelektronik |

Bereit, Ihre Elektronik mit präzisen CVD-Lösungen voranzubringen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für Materialien wie Graphen und SiC erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Innovationskraft Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung