Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine Schlüsseltechnologie, die hauptsächlich in der Halbleiter-, Optik- und Solarindustrie eingesetzt wird. Ihre Anwendungen erstrecken sich auch auf kritische Sektoren wie Medizingeräte, Luft- und Raumfahrt und sogar Lebensmittelverpackungen, wo sie zur Abscheidung hochspezialisierter Dünnschichten verwendet wird.

Der zentrale Wert von PECVD liegt in seiner Fähigkeit, hochwertige, funktionale Beschichtungen bei niedrigen Temperaturen zu erzeugen. Dies ermöglicht die Behandlung wärmeempfindlicher Materialien, wie komplexer Mikrochips oder Kunststoffe, die durch traditionelle Hochtemperatur-Abscheideverfahren beschädigt oder zerstört würden.

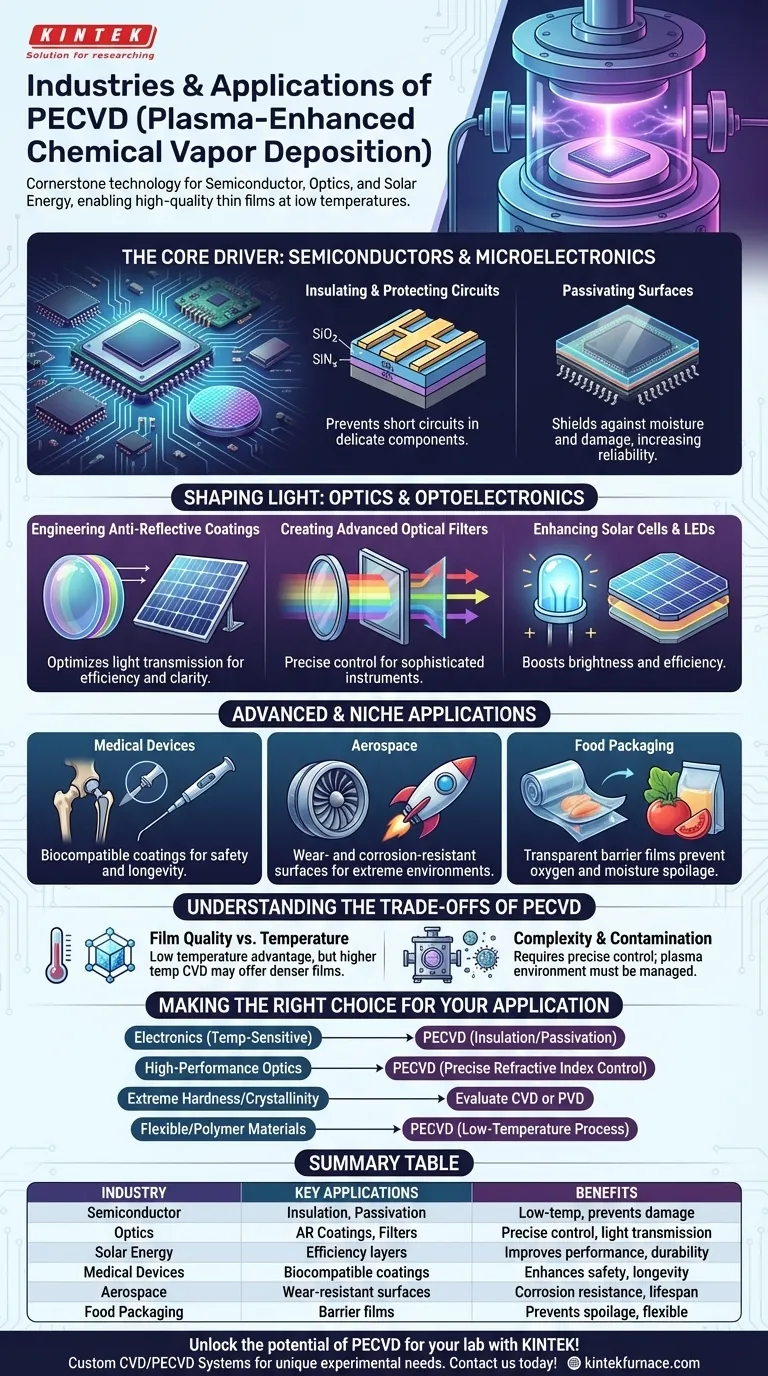

Der Haupttreiber: Halbleiter und Mikroelektronik

PECVD ist für die Mikroelektronikindustrie unverzichtbar, da moderne Prozessoren und Speicherchips der Hitze während der Fertigung nicht standhalten. Die Technologie löst dieses Problem, indem sie Plasma verwendet, um die chemischen Reaktionen anstelle von Hitze zu aktivieren.

### Isolierung und Schutz von Schaltkreisen

Transistoren auf einem Silizium-Wafer sind unglaublich klein und empfindlich. PECVD wird eingesetzt, um dünne Schichten isolierender Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ) zwischen den Metallschichten eines Chips abzuscheiden.

Diese elektrische Isolation ist entscheidend, um Kurzschlüsse zu verhindern. Die Niedrigtemperatur-Natur von PECVD stellt sicher, dass die darunter liegenden integrierten Schaltkreise bei diesem entscheidenden Schritt nicht beschädigt werden.

### Passivierung von Oberflächen

Oberflächenpassivierung ist der Prozess, bei dem die Oberfläche eines Materials weniger reaktiv gemacht wird. In Halbleitern scheidet PECVD eine letzte Schutzschicht ab, die den Chip vor Feuchtigkeit, Chemikalien und physischen Schäden schützt. Dies erhöht die Zuverlässigkeit und Lebensdauer des Geräts dramatisch.

Licht formen: Optik und Optoelektronik

Die Fähigkeit von PECVD, die Dicke und Zusammensetzung einer Schicht präzise zu steuern, macht sie ideal für die Herstellung optischer Komponenten, bei denen jeder Nanometer zählt.

### Entwicklung von Antireflexbeschichtungen

PECVD wird zur Auftragung mehrschichtiger Beschichtungen auf Linsen, Solarpaneele und Displays verwendet. Diese Beschichtungen werden mit einem spezifischen Brechungsindex konstruiert, um die Lichtreflexion zu minimieren und die Lichtdurchlässigkeit zu maximieren, was die Effizienz von Solarzellen und die Klarheit optischer Geräte wie Brillen und Kameralinsen verbessert.

### Herstellung fortschrittlicher optischer Filter

Durch sorgfältige Abstimmung des Abscheidungsprozesses kann PECVD Schichten erzeugen, die bestimmte Wellenlängen des Lichts selektiv blockieren oder durchlassen. Dies ist für die Herstellung hochentwickelter optischer Filter, farbiger Linsen und wissenschaftlicher Instrumente wie Photometer unerlässlich.

### Verbesserung von Solarzellen und LEDs

In der Photovoltaik ist PECVD ein Standardverfahren zur Abscheidung der Antireflexions- und Passivierungsschichten, die für hocheffiziente Solarzellen entscheidend sind. Bei LEDs hilft es bei der Erzeugung von Schichten, die die Lichterzeugung verbessern und das Gerät heller und effizienter machen.

Fortgeschrittene und Nischenanwendungen

Über seine Hauptanwendungen hinaus wurde die Vielseitigkeit von PECVD für andere anspruchsvolle Bereiche angepasst.

### Gewährleistung der Biokompatibilität für medizinische Geräte

PECVD kann dünne, inerte und biokompatible Beschichtungen auf medizinischen Implantaten und chirurgischen Instrumenten abscheiden. Diese Schichten bilden eine Barriere, die eine Abstoßung durch den Körper verhindert und die Haltbarkeit des Geräts verbessert.

### Aufbau verschleißfester Oberflächen

Für mechanische und Luft- und Raumfahrtanwendungen wird PECVD zur Herstellung extrem harter und korrosionsbeständiger Beschichtungen verwendet. Diese Schutzfilme können auf Teile aufgetragen werden, die in extremen Umgebungen arbeiten, um deren Lebensdauer zu verlängern.

### Verbesserung von Lebensmittelverpackungen

In einer spezielleren Anwendung wird PECVD verwendet, um ultradünne glasartige Schichten (SiOₓ) auf Kunststofffolien für Lebensmittelverpackungen abzuscheiden. Dies erzeugt eine transparente, flexible Barriere, die verhindert, dass Sauerstoff und Feuchtigkeit den Inhalt verderben.

Verständnis der Kompromisse von PECVD

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die wichtig zu verstehen sind.

### Schichtqualität vs. Temperatur

Der Hauptvorteil von PECVD ist seine niedrige Prozesstemperatur. Schichten, die bei höheren Temperaturen mittels traditioneller chemischer Gasphasenabscheidung (CVD) abgeschieden werden, können jedoch manchmal dichter oder kristalliner strukturiert sein, was für bestimmte elektronische oder mechanische Nischenanwendungen erforderlich sein kann.

### Komplexität und Kontamination

PECVD-Systeme sind komplexe Vakuumkammern, die eine präzise Steuerung von Gasflüssen, Druck und Plasmaleistung erfordern. Dies macht die Ausrüstung und den Prozess teurer als einfachere Methoden. Die Plasmaumgebung kann auch Verunreinigungen, wie Wasserstoff, in die Schicht einbringen, was sorgfältig kontrolliert werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Abscheidungstechnologie hängt vollständig von den Eigenschaften Ihres Substrats und der gewünschten Funktion der Beschichtung ab.

- Wenn Ihr Hauptaugenmerk auf Elektronik mit temperaturempfindlichen Komponenten liegt: PECVD ist fast immer die richtige Wahl für die Abscheidung von Isolations- und Passivierungsschichten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optikbeschichtungen liegt: PECVD bietet die präzise Kontrolle über Brechungsindex und Dicke, die für Antireflexschichten und Filter erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf extremer Härte oder Kristallinität liegt: Sie sollten PECVD gegen Hochtemperatur-CVD oder Physical Vapor Deposition (PVD) abwägen, um die optimale Balance für Ihre Anforderungen zu finden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung flexibler oder polymerbasierter Materialien liegt: Das Niedertemperaturverfahren von PECVD macht es zu einer der wenigen praktikablen Technologien für diese Aufgabe.

Letztendlich ermöglicht Ihnen das Verständnis der Stärken von PECVD, seine einzigartigen Niedertemperaturfähigkeiten zu nutzen, um spezifische und herausfordernde Probleme der Materialwissenschaft zu lösen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Halbleiter | Isolierung, Passivierung | Niedertemperaturprozess, verhindert Schäden an Schaltkreisen |

| Optik | Antireflexbeschichtungen, Filter | Präzise Dickenkontrolle, verbesserte Lichtdurchlässigkeit |

| Solarenergie | Effizienzschichten für Zellen | Verbessert Leistung, Haltbarkeit |

| Medizingeräte | Biokompatible Beschichtungen | Erhöht Sicherheit, Langlebigkeit |

| Luft- und Raumfahrt | Verschleißfeste Oberflächen | Korrosionsbeständigkeit, verlängerte Lebensdauer |

| Lebensmittelverpackung | Barrierefilme | Verhindert Verderb, flexible Anwendung |

Entfesseln Sie das Potenzial von PECVD für Ihr Labor mit KINTEK! Wir sind spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer vielseitigen CVD/PECVD-Systeme, unterstützt durch herausragende F&E und Eigenfertigung. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen, sei es in der Halbleiter-, Optik- oder anderen Industrien, die präzise Dünnschichtabscheidung erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionseffizienz mit maßgeschneiderten Lösungen steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen