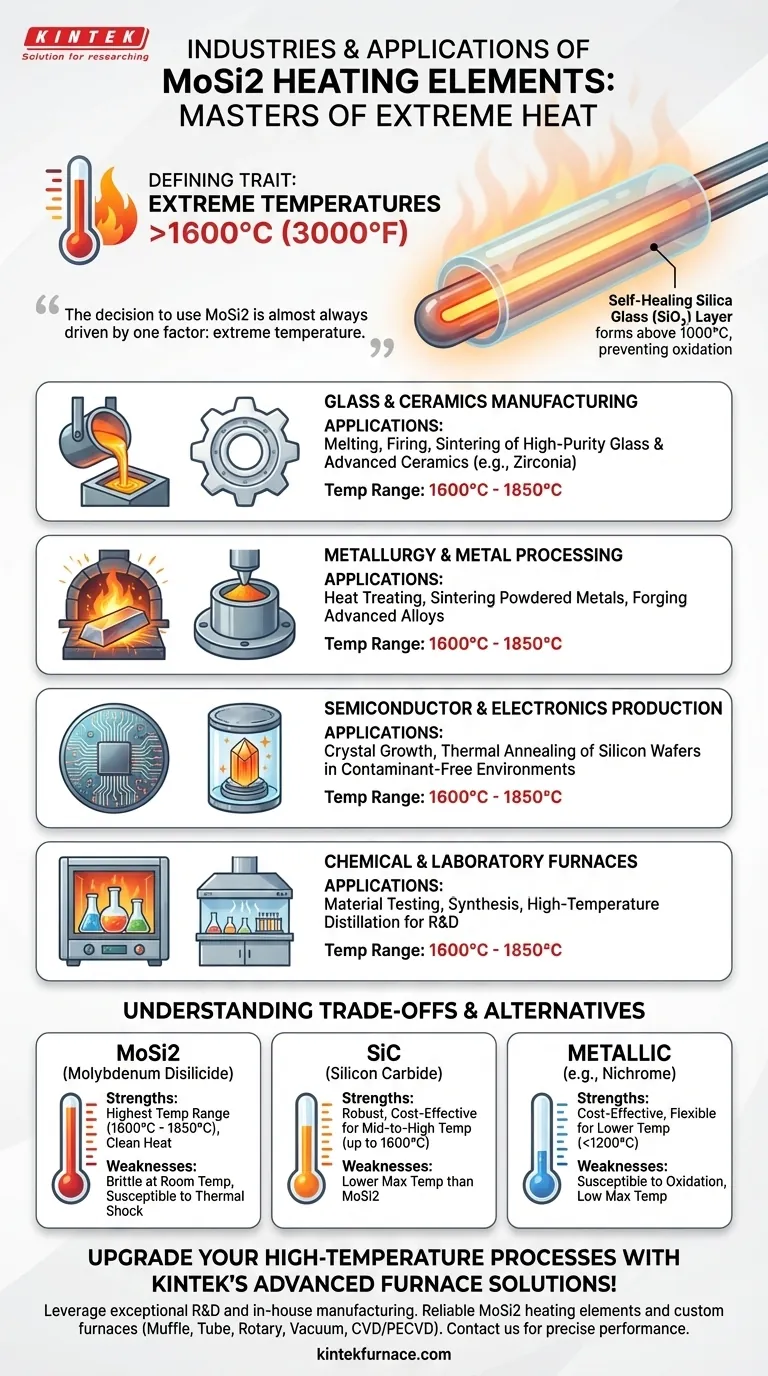

Kurz gesagt, Molybdändisilizid (MoSi2)-Heizelemente werden überwiegend in Industrien eingesetzt, die außergewöhnlich hohe und präzise Prozesstemperaturen erfordern, typischerweise über 1600 °C. Ihre Hauptanwendungen finden sich in der Glasproduktion, Keramikherstellung, Metallurgie und Halbleiterfertigung, wo herkömmliche metallische Elemente versagen würden.

Die Entscheidung für ein MoSi2-Heizelement wird fast immer durch einen Faktor bestimmt: extreme Temperatur. Während andere Elemente für allgemeine Heizaufgaben geeignet sind, ist MoSi2 das spezialisierte Werkzeug für Prozesse, die in den höchsten Temperaturbereichen, von 1600 °C bis über 1800 °C, arbeiten.

Das entscheidende Merkmal: Betrieb bei extremen Temperaturen

MoSi2-Heizelemente sind keine Allzweckheizungen. Sie sind eine spezielle Klasse von keramikbasierten Elementen, die für die anspruchsvollsten thermischen Umgebungen entwickelt wurden.

Wie MoSi2 der Hitze standhält

Die Leistungsfähigkeit des Elements beruht auf seinen Materialeigenschaften. Bei hohen Temperaturen (über 1000 °C) bildet sich eine dünne, schützende Schicht aus Silicaglas (SiO₂) auf der Oberfläche des Elements.

Diese selbstheilende "Glasur" verhindert, dass das darunterliegende Material oxidiert und versagt, wodurch es zuverlässig in Luft bei Temperaturen betrieben werden kann, die metallische Elemente wie Nichrom oder sogar andere Keramiken wie Siliziumkarbid zerstören würden.

Kernindustrielle Anwendungen von MoSi2

Der Einsatz von MoSi2 konzentriert sich auf Industrien, in denen die Materialumwandlung saubere, gleichmäßige und sehr hohe Wärme erfordert.

Glas- und Keramikherstellung

Diese Industrien verlassen sich bei Schmelz-, Brenn- und Sinterprozessen auf MoSi2. Das Schmelzen von hochreinem Glas und das Brennen von Hochleistungskeramiken wie Zirkonoxid erfordern Temperaturen und atmosphärische Reinheit, die MoSi2-Elemente bieten.

Metallurgie und Metallverarbeitung

In der Metallurgie werden MoSi2-Elemente in Hochtemperaturöfen zur Wärmebehandlung, zum Sintern von Pulvermetallen und zum Schmieden von Hochleistungslegierungen eingesetzt. Ihre Fähigkeit, gleichmäßige Wärme zu liefern, ist entscheidend für die Erzielung der gewünschten mikrostrukturellen Eigenschaften eines Materials.

Halbleiter- und Elektronikproduktion

Die Herstellung von Halbleitern und elektronischen Komponenten umfasst Prozesse wie Kristallwachstum und thermisches Glühen von Siliziumwafern. Diese erfordern eine makellose, kontaminationsfreie Umgebung bei sehr hohen Temperaturen, was MoSi2 zu einer idealen Wahl macht.

Chemie- und Laboröfen

Forschungs- und Entwicklungslabore sowie spezialisierte Chemieanlagen verwenden MoSi2-ausgestattete Öfen für Materialtests, Synthesen und Hochtemperaturdestillationen. Die Stabilität des Elements gewährleistet wiederholbare und genaue Versuchsbedingungen.

Verständnis der Kompromisse und Alternativen

Die Wahl eines Heizelements ist ein technischer Kompromiss. Während MoSi2 bei hohen Temperaturen hervorragend ist, ist es nicht die richtige Wahl für jede Anwendung.

MoSi2 vs. Siliziumkarbid (SiC)

Siliziumkarbid ist ein weiteres gängiges Keramikheizelement. SiC ist ein Arbeitspferd für mittlere bis hohe Temperaturen (typischerweise bis zu 1600 °C), während MoSi2 für den höchsten Temperaturbereich (1600 °C bis 1850 °C) geeignet ist. SiC ist im Allgemeinen mechanisch robuster und kann kostengünstiger sein, wenn nicht die absolut höchsten Temperaturen erforderlich sind.

MoSi2 vs. metallische Elemente (z. B. Nichrom)

Metallische Elemente, am häufigsten Nichrom (eine Legierung aus Nickel und Chrom), werden für Anwendungen mit niedrigeren Temperaturen, typischerweise unter 1200 °C, verwendet. Sie sind deutlich kostengünstiger, haben aber eine viel niedrigere maximale Betriebstemperatur und sind anfälliger für Oxidation.

Die Hauptbeschränkung von MoSi2

Der Hauptnachteil von MoSi2 ist seine Sprödigkeit bei Raumtemperatur. Die Elemente sind zerbrechlich und müssen bei Installation und Wartung äußerst vorsichtig behandelt werden. Sie sind auch anfällig für Schäden durch schnelle thermische Zyklen, insbesondere bei niedrigeren Temperaturen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte von Ihren spezifischen thermischen und atmosphärischen Anforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1600 °C) und Prozessreinheit liegt: MoSi2 ist der Industriestandard und oft die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf robuster, allgemeiner Heizung bis zu 1600 °C liegt: Siliziumkarbid (SiC) bietet eine langlebigere und oft wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Heizung unter 1200 °C liegt: Ein metallisches Element wie Nichrom oder Kanthal (FeCrAl) ist die praktischste Wahl.

Letztendlich ist die Anpassung der einzigartigen Eigenschaften des Elements an Ihre Prozessanforderungen der Schlüssel zu effizienten, zuverlässigen und sicheren thermischen Operationen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Typischer Temperaturbereich |

|---|---|---|

| Glas & Keramik | Schmelzen, Brennen, Sintern | 1600 °C - 1850 °C |

| Metallurgie | Wärmebehandlung, Sintern von Metallen | 1600 °C - 1850 °C |

| Halbleiter | Kristallwachstum, Waferglühen | 1600 °C - 1850 °C |

| Chemie & Labor | Materialprüfung, Synthese | 1600 °C - 1850 °C |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir diverse Labore mit zuverlässigen MoSi2-Heizelementen und kundenspezifischen Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systemen. Unsere umfassende Anpassung gewährleistet präzise Leistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen