Im Kern wird ein Drehrohr-Kippofen bei der Kohleaktivierung verwendet, um rohe, kohlenstoffreiche Materialien durch präzise thermische und mechanische Steuerung in ein hochporöses Endprodukt umzuwandeln. Dies geschieht, indem das Material in einem beheizten, rotierenden Rohr getrommelt wird, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig verkohlt und anschließend in einer kontrollierten Atmosphäre aktiviert wird. Die Kippfunktion ermöglicht eine Feinabstimmung der Verweilzeit des Materials im Ofen, wodurch Ingenieure eine exakte Kontrolle über die Eigenschaften des Endprodukts erhalten.

Die Effektivität des Ofens beruht auf seiner einzigartigen Kombination aus drei entscheidenden Aktionen: kontinuierlicher Rotation für gleichmäßige Erwärmung, einstellbarer Neigung zur Steuerung der Prozessdauer und einer versiegelten Umgebung für präzises Atmosphärenmanagement. Diese Synergie gewährleistet die Herstellung von hochqualitativer Aktivkohle mit einer riesigen inneren Oberfläche, die der Schlüssel zu ihren leistungsstarken Adsorptionsfähigkeiten ist.

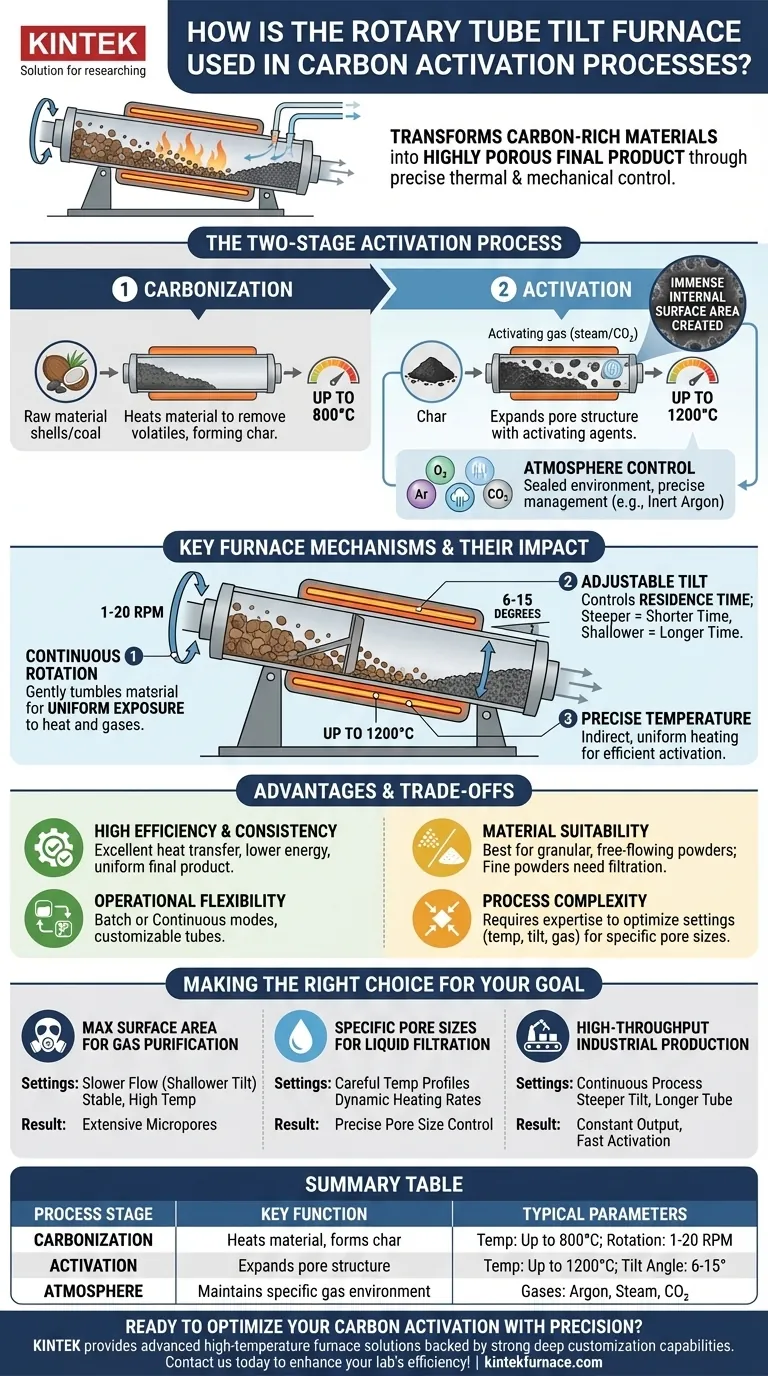

Der zweistufige Aktivierungsprozess

Die Umwandlung eines Rohmaterials wie Kokosnussschale oder Kohle in Aktivkohle ist kein einziger Schritt. Es ist ein sorgfältig orchestrierter zweistufiger thermischer Prozess, und der Ofen ist so konstruiert, dass er beide Stufen präzise steuert.

Stufe 1: Verkohlung

Zuerst wird das Rohmaterial im rotierenden Rohr erhitzt, um Wasser und andere flüchtige Verbindungen abzutreiben. Dieser anfängliche Prozess, bekannt als Verkohlung, hinterlässt einen kohlenstoffreichen, porösen Feststoff, der als "Koks" bezeichnet wird. Die langsame Rotation des Ofens sorgt dafür, dass jedes Partikel gleichmäßig erhitzt wird, wodurch Hot Spots verhindert und ein gleichmäßiger Koks erzeugt wird.

Stufe 2: Aktivierung

Als Nächstes wird der Koks in Gegenwart eines Aktivierungsmittels auf eine höhere Temperatur, oft bis zu 800 °C, erhitzt. Dies ist der Aktivierungsschritt, bei dem die innere Porenstruktur dramatisch erweitert wird. Dieser Prozess schafft ein Netzwerk mikroskopisch kleiner Poren, wodurch die immense innere Oberfläche entsteht, die Aktivkohle ihre Adsorptionskraft verleiht.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Fähigkeit des Ofens, eine kontrollierte Atmosphäre aufrechtzuerhalten, ist essenziell. Die Referenzen zitieren eine Argonatmosphäre, ein Inertgas, das für die physikalische Aktivierung verwendet wird und verhindert, dass der Kohlenstoff verbrennt (oxidiert). Die Gasspül- und Vakuumfunktionen des Ofens ermöglichen es den Bedienern, spezifische Aktivierungsgase (wie Dampf oder Kohlendioxid in anderen Prozessen) einzuführen und Nebenprodukte zu entfernen, was die endgültige Porenstruktur direkt beeinflusst.

Wichtige Ofenmechanismen und ihre Auswirkungen

Die einzigartigen Konstruktionsmerkmale des Drehrohr-Kippofens ermöglichen eine so präzise Steuerung des Aktivierungsprozesses. Jeder Mechanismus dient einem eigenen und entscheidenden Zweck.

Kontinuierliche Rotation für gleichmäßige Exposition

Die langsame Rotation des Rohrs, typischerweise zwischen 1-20 U/min, bewegt das Material sanft. Dieses konstante, feine Mischen garantiert, dass jedes Partikel eine gleichmäßige Exposition sowohl gegenüber der Wärme der Ofenwände als auch gegenüber den Aktivierungsgasen in der Atmosphäre erhält. Dies ist der primäre Mechanismus zur Erzielung eines konsistenten, hochwertigen Produkts.

Neigungswinkel zur Steuerung des Materialflusses

Die Möglichkeit, den Ofen zu kippen, normalerweise zwischen 6-15 Grad, ist ein mächtiges Werkzeug zur Prozesssteuerung. Der Neigungswinkel bestimmt die Geschwindigkeit, mit der das Material durch das Rohr fließt, und steuert somit seine Verweilzeit in der Heizzone. Ein steilerer Winkel führt zu einer kürzeren Verweilzeit für die kontinuierliche Produktion, während ein flacherer Winkel diese erhöht und eine tiefere Aktivierung ermöglicht.

Präzise Temperatur und Mischung

Der Ofen kann Temperaturen von bis zu 1200 °C erreichen, was mehr als genug Wärmeenergie für die Aktivierung liefert. Noch wichtiger ist, dass diese Wärme indirekt und gleichmäßig zugeführt wird. Um dies zu unterstützen, können interne Abstreiferstangen im Rohr angebracht werden, um zu verhindern, dass Material an den Wänden kleben bleibt, und um sicherzustellen, dass es ständig gefaltet und gemischt wird.

Vorteile und Kompromisse verstehen

Obwohl hochwirksam, ist es wichtig, den Drehrohr-Kippofen als Spezialwerkzeug mit spezifischen Stärken und betrieblichen Überlegungen zu betrachten.

Vorteil: Hohe Effizienz und Konsistenz

Die Kombination aus indirekter Heizung und ständigem Materialtrommeln führt zu einer ausgezeichneten Wärmeübertragungseffizienz und einem deutlich geringeren Energieverbrauch im Vergleich zu statischen Öfen. Der Hauptvorteil bleibt die Herstellung eines außergewöhnlich gleichmäßigen und konsistenten Endprodukts Charge für Charge.

Vorteil: Betriebliche Flexibilität

Diese Öfen können im Batch-Modus (für kleinere Entwicklungsmengen) oder im kontinuierlichen Modus (für die Großproduktion) betrieben werden. Die Möglichkeit, Rohrmaterialien zu wechseln (z. B. Quarz für Reinheit, Aluminiumoxid für hohe Temperaturen) und die Ofenlänge anzupassen, bietet eine weitere Ebene der Anpassungsfähigkeit für verschiedene Rohmaterialien und Prozessziele.

Überlegung: Materialeignung

Dieses Design eignet sich hervorragend für körnige, rieselfähige Pulver und kleine Partikel. Extrem feine Pulver können im Abgasstrom mitgerissen werden, was Filtersysteme erfordert. Große, unregelmäßige Materialbrocken lassen sich möglicherweise nicht effektiv trommeln, was zu einer ungleichmäßigen Behandlung führt.

Überlegung: Prozesskomplexität

Dies ist kein einfaches "Einrichten und Vergessen"-Gerät. Die Optimierung des Endprodukts erfordert ein ausgeprägtes Verständnis davon, wie Temperatur, Rotationsgeschwindigkeit, Neigungswinkel, Gaszusammensetzung und Durchflussrate zusammenwirken. Das Erreichen spezifischer Porengrößen oder Oberflächenziele erfordert eine erhebliche Prozessentwicklung und Expertise.

Die richtige Wahl für Ihr Ziel treffen

Die Einstellungen des Ofens müssen auf die gewünschten Eigenschaften der Aktivkohle für die beabsichtigte Anwendung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche für die Gasreinigung liegt: Sie werden wahrscheinlich einen langsameren Materialfluss (geringere Neigung) und eine stabile, hohe Aktivierungstemperatur verwenden, um die ausgedehnte Entwicklung von Mikroporen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung spezifischer Porengrößen für die Flüssigkeitsfiltration liegt: Sie müssen sowohl die Verkohlungs- als auch die Aktivierungstemperaturprofile sorgfältig steuern und die dynamischen Steuerungen des Ofens verwenden, um Heizraten und Verweilzeit präzise zu verwalten.

- Wenn Ihr Hauptaugenmerk auf einer industriellen Produktion mit hohem Durchsatz liegt: Sie werden einen kontinuierlichen Prozess optimieren, wahrscheinlich einen steileren Neigungswinkel und ein längeres Ofenrohr verwenden, um die erforderliche Aktivierungszeit bei gleichbleibender Leistung zu erreichen.

Die Beherrschung des Zusammenspiels dieser Variablen ermöglicht es Ihnen, Aktivkohle mit Leistungseigenschaften zu entwickeln, die genau auf Ihre Bedürfnisse zugeschnitten sind.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselfunktion | Typische Parameter |

|---|---|---|

| Verkohlung | Erhitzt Material, um flüchtige Stoffe zu entfernen und Koks zu bilden | Temperatur: Bis zu 800 °C; Rotation: 1-20 U/min |

| Aktivierung | Erweitert die Porenstruktur mit Aktivierungsmitteln | Temperatur: Bis zu 1200 °C; Neigungswinkel: 6-15° |

| Atmosphärenkontrolle | Behält inerte oder spezifische Gasumgebungen bei | Übliche Gase: Argon, Dampf, CO₂ |

Bereit, Ihre Kohleaktivierung mit Präzision zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohr-Kippöfen, anzubieten. Unsere Produktpalette – mit Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern