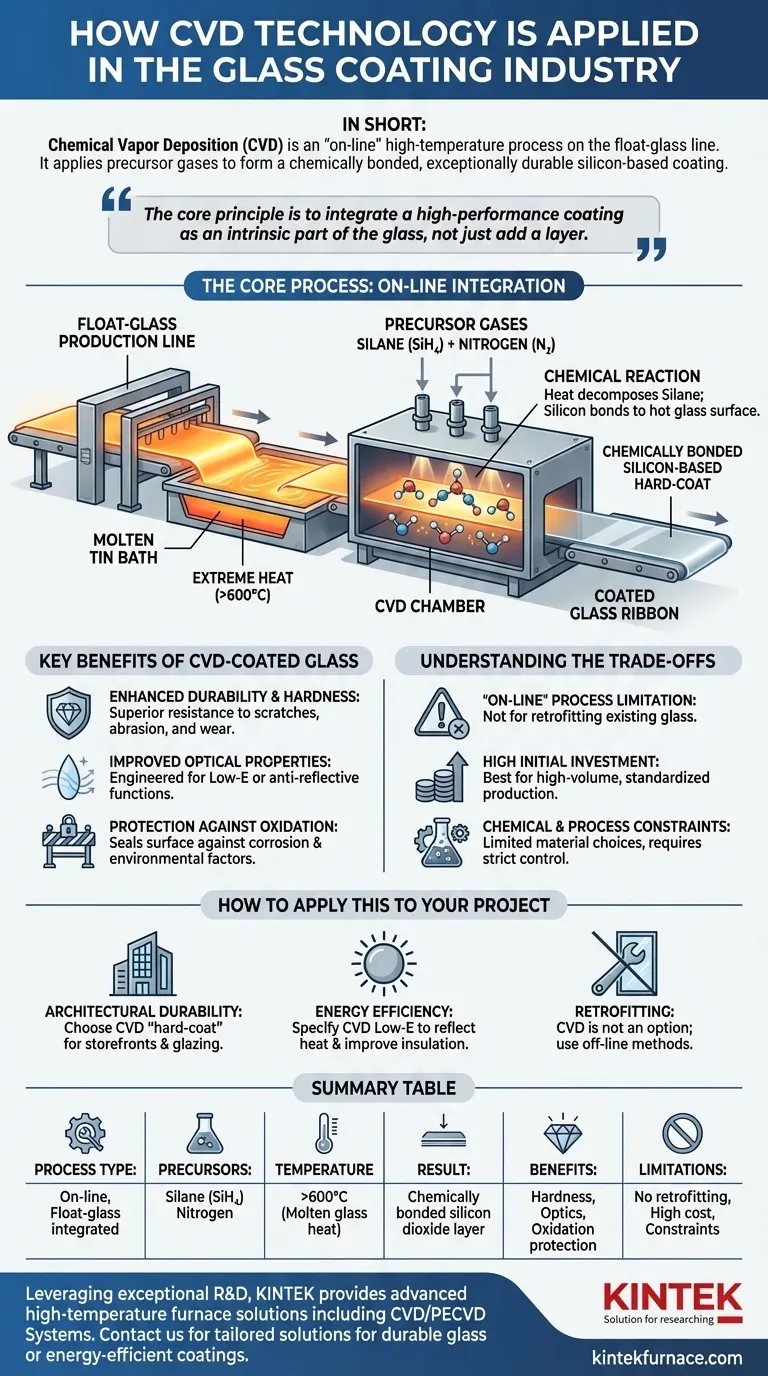

Kurz gesagt: Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) wird direkt auf der Glasoberfläche während des Hochtemperatur-Floatglasherstellungsprozesses angewendet. Durch die Einleitung von Vorläufergasen wie Silan und Stickstoff wird eine chemische Reaktion ausgelöst, die eine dünne, außergewöhnlich haltbare und gleichmäßige siliziumbasierte Beschichtung abscheidet. Diese Beschichtung bindet chemisch an das Glas und verbessert dessen Härte, Verschleißfestigkeit und optische Eigenschaften grundlegend und verhindert gleichzeitig die Oxidation.

Das Kernprinzip besteht nicht nur darin, eine Schicht auf das Glas aufzubringen, sondern eine Hochleistungsbeschichtung als integralen Bestandteil des Glases während seiner Entstehung zu integrieren, was zu einem wesentlich widerstandsfähigeren und funktionaleren Endprodukt führt.

Der Kernprozess: Wie CVD in die Glasherstellung integriert wird

CVD ist ein „Online“-Verfahren, was bedeutet, dass es während der Herstellung des Glases stattfindet. Diese Integration ist der Schlüssel zu seiner Wirksamkeit und Haltbarkeit.

Die Floatglas-Produktionslinie

Der Prozess findet auf der Floatlinie statt, wo ein kontinuierliches Band aus geschmolzenem Glas auf einem Bad aus geschmolzenem Zinn schwimmt. Diese Umgebung liefert die extreme Hitze, die erforderlich ist, um die CVD-Reaktion ohne externe Energiequelle anzutreiben.

Die chemische Reaktion

Während das Glasband durch eine kontrollierte Atmosphärenkammer bewegt wird, wird oberhalb seiner Oberfläche ein präzises Gemisch aus Vorläufergasen eingeleitet. Für eine Standard-Hartbeschichtung ist dies typischerweise Silangas (SiH₄), gemischt mit einem Trägergas wie Stickstoff.

Bildung der Beschichtung

Die intensive Hitze des geschmolzenen Glases (über 600 °C) bewirkt die Zersetzung des Silangases. Die Siliziumatome reagieren dann mit Sauerstoff und binden direkt an der heißen Glasoberfläche, wodurch eine extrem harte und gleichmäßige Schicht aus Siliziumdioxid oder einer verwandten Siliziumverbindung entsteht.

Wesentliche Vorteile von CVD-beschichtetem Glas

Die Eigenschaften einer CVD-Beschichtung sind ein direktes Ergebnis ihrer chemischen Bindung auf molekularer Ebene an das Glassubstrat.

Verbesserte Haltbarkeit und Härte

Die resultierende siliziumbasierte Schicht ist wesentlich härter als das Glas selbst. Dies erzeugt eine „Hartbeschichtung“, die einen überlegenen Schutz gegen Kratzer, Abrieb und allgemeine Abnutzung bietet und sie somit ideal für Anwendungen mit hohem Verkehrsaufkommen macht.

Verbesserte optische Eigenschaften

Da der CVD-Prozess eine unglaublich dünne und gleichmäßige Schicht abscheidet, kann er so konstruiert werden, dass er steuert, wie Licht mit dem Glas interagiert. Dies wird zur Herstellung von emissionsarmen (Low-E)-Beschichtungen verwendet, die Infrarotwärme reflektieren, oder Antireflexbeschichtungen für spezielle Optiken.

Schutz vor Oxidation und Korrosion

Die dichte, porenfreie Beschichtung wirkt als chemische Barriere. Sie versiegelt die Glasoberfläche und schützt sie vor Umweltfaktoren wie Feuchtigkeit und atmosphärischen Chemikalien, die im Laufe der Zeit Korrosion oder Fleckenbildung verursachen können.

Verständnis der Kompromisse

Obwohl der CVD-Prozess leistungsstark ist, weist er spezifische Merkmale auf, die seine Anwendungsfälle definieren. Es ist keine universell anwendbare Lösung.

Einschränkung durch das „Online“-Verfahren

Da die CVD für Glas auf der Floatlinie durchgeführt wird, kann sie nicht auf bestehende Glasscheiben oder Fertigprodukte aufgetragen werden. Die Beschichtung ist Teil der Erstherstellung, im Gegensatz zu anderen Methoden wie dem Sputtern (PVD), bei denen es sich um „Offline“-Verfahren handelt.

Hohe Anfangsinvestition

Die Integration eines CVD-Systems in eine Multi-Millionen-Dollar-Floatglaslinie stellt erhebliche Investitionsausgaben dar. Dies macht die Technologie für die Massenproduktion von standardisiertem beschichtetem Glas geeignet und weniger für kleine, kundenspezifische Chargen.

Chemische und prozesstechnische Zwänge

Die Auswahl der Beschichtungsmaterialien ist auf diejenigen beschränkt, deren Vorläufergase bei den auf der Floatlinie verfügbaren Temperaturen ordnungsgemäß reagieren. Dies erfordert sorgfältige Chemieingenieurtechnik und strenge Prozesskontrolle, um Sicherheit und gleichbleibende Qualität zu gewährleisten.

Anwendung auf Ihr Projekt

Ihre Wahl hängt vollständig von der Leistung ab, die Sie von dem Glas selbst benötigen.

- Wenn Ihr Hauptaugenmerk auf architektonischer Haltbarkeit liegt: Wählen Sie CVD-Hartglas für Schaufenster, Geländer und Außenverglasungen, bei denen Kratzfestigkeit und Langlebigkeit entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Spezifizieren Sie CVD-Low-E-beschichtetes Glas, das diese haltbare Beschichtung zur Reflexion von Wärme nutzt und die Isolierleistung des Gebäudes verbessert.

- Wenn Ihr Hauptaugenmerk auf der Nachrüstung von bestehendem Glas liegt: CVD ist keine Option; Sie müssen sich nach Offline-Beschichtungstechnologien oder Folienanwendungen umsehen.

Indem Sie sich für CVD-beschichtetes Glas entscheiden, wählen Sie ein Material, bei dem die Schutzoberfläche nicht nur eine Ergänzung, sondern ein integraler Bestandteil des Glases selbst ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Online, integriert in die Floatglasherstellung |

| Wesentliche Vorläufer | Silangas (SiH₄) und Stickstoff-Trägergas |

| Temperatur | Über 600 °C, unter Nutzung der Hitze des geschmolzenen Glases |

| Beschichtungsergebnis | Chemisch gebundene Siliziumdioxidschicht |

| Hauptvorteile | Erhöhte Härte, Verschleißfestigkeit, verbesserte Optik, Oxidationsschutz |

| Einschränkungen | Nicht für Nachrüstungen geeignet, hohe Anfangsinvestition, Materialbeschränkungen |

KINTEK nutzt herausragende F&E und die hausinterne Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktangebot, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie langlebige Architekturgläser oder energieeffiziente Beschichtungen entwickeln, unser Fachwissen in der CVD-Technologie kann Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik