Auf den ersten Blick sind ein Drehrohrofen und ein Trockner nahezu identisch, aber ihr Betriebszweck ist grundlegend verschieden. Ein Trockner ist für die Niedertemperaturaufgabe der Feuchtigkeitsentfernung konzipiert, während ein Drehrohrofen dafür konstruiert ist, hohe Temperaturen zur Einleitung chemischer Reaktionen oder Phasenübergänge im Material zu nutzen.

Bei der Wahl zwischen einem Ofen und einem Trockner geht es nicht um die Form der Anlage, sondern um den thermischen Prozess, den Sie erreichen müssen. Trockner dienen der einfachen Feuchtigkeitsentfernung, während Öfen der Hochtemperatur-Materialumwandlung dienen.

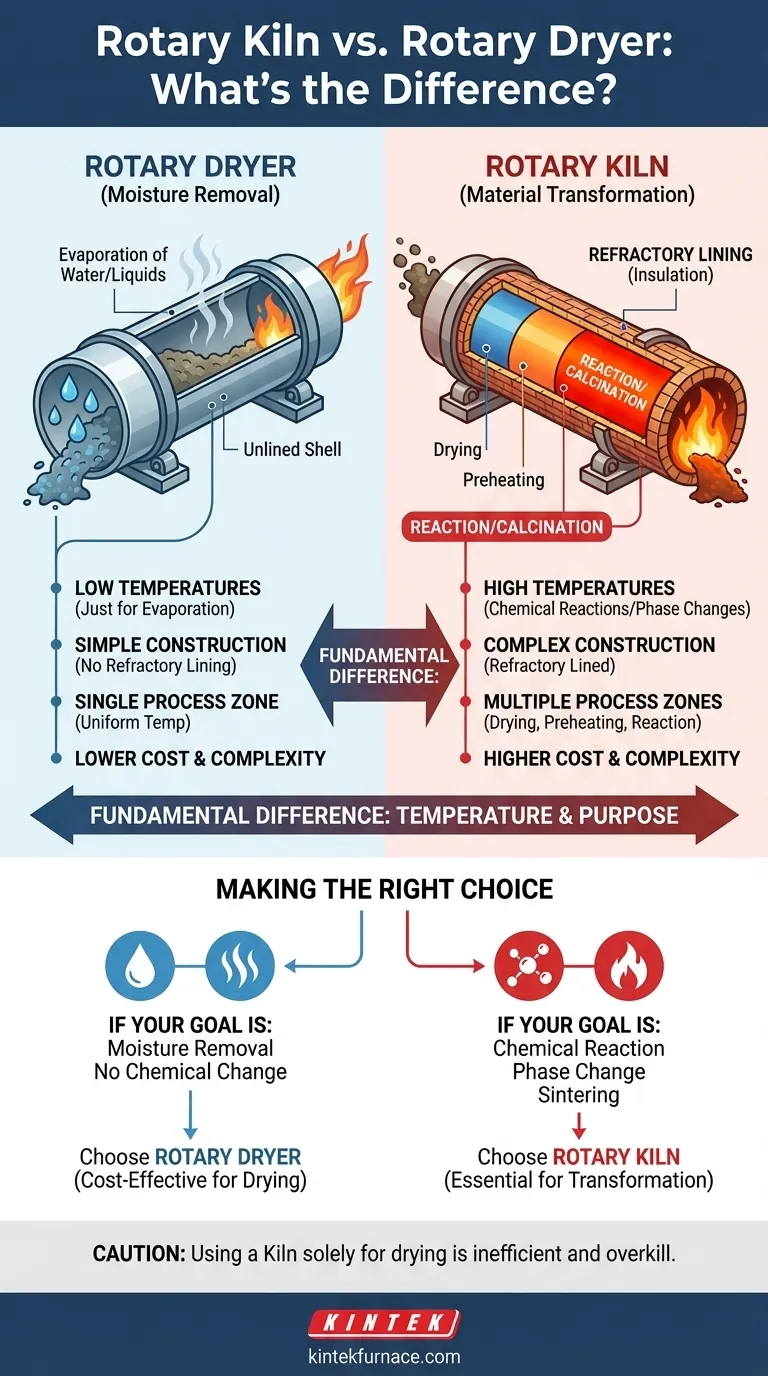

Der Kernunterschied: Temperatur und Zweck

Obwohl beide rotierende zylindrische Behälter sind, sind ihr innerer Aufbau und ihre Funktionsprinzipien auf stark unterschiedliche thermische Ergebnisse zugeschnitten.

Rotations-Trockner: Das Ziel ist die Feuchtigkeitsentfernung

Die einzige Funktion eines Rotations-Trockners ist die Verdampfung von Wasser oder anderen Flüssigkeiten aus einem festen Material.

Er arbeitet bei relativ niedrigen Temperaturen, gerade hoch genug, um diese Verdampfung zu ermöglichen, ohne die chemische Zusammensetzung des Materials zu verändern.

Aufgrund dieser niedrigeren Betriebstemperaturen werden Trockner oft ohne schützende Innenverkleidung gebaut, da der Stahlmantel der Hitze standhält.

Rotations-Öfen: Das Ziel ist die Materialumwandlung

Ein Drehrohrofen ist ein Hochtemperatur-Thermoverarbeitungswerkzeug. Sein Zweck ist es, Materialien auf einen Punkt zu erhitzen, an dem eine chemische Reaktion oder ein Phasenübergang stattfindet.

Dazu gehören Prozesse wie die Kalzinierung, bei der ein Material thermisch zersetzt wird.

Um extremen Temperaturen standzuhalten, ist ein Ofen immer mit feuerfestem Ziegel oder gießbarem feuerfestem Material ausgekleidet. Diese Auskleidung isoliert den äußeren Stahlmantel, der sonst versagen würde.

Wesentliche Unterschiede in Konstruktion und Betrieb

Die unterschiedlichen Zwecke von Öfen und Trocknern führen zu kritischen Unterschieden in ihrer Konstruktion und Funktionsweise.

Wärmequelle und Wärmeübertragungsmethode

Öfen und Trockner können direkt befeuert sein, wobei das Material direkt mit dem heißen Prozessgas in Kontakt kommt, oder indirekt befeuert sein, wobei der Mantel von außen beheizt wird.

Öfen sind jedoch darauf ausgelegt, die intensive, direkte Hitze von leistungsstarken Brennern aufzunehmen, die sich am Austragsende befinden und die für chemische Reaktionen erforderlichen Temperaturen erzeugen.

Baumaterialien (Die Feuerfeste Auskleidung)

Der wichtigste strukturelle Unterschied ist die feuerfeste Auskleidung. Ein Ofen muss diese Schutzschicht haben, um seine Hochtemperaturbetriebsumgebung zu überstehen.

Ein Trockner hat typischerweise keine feuerfeste Auskleidung, was ihn zu einer einfacheren und kostengünstigeren Anlage in Bau und Wartung macht.

Interne Prozesszonen

Ein Drehrohrofen ist oft mit verschiedenen Prozesszonen konstruiert. Ein Material, das hindurchläuft, kann eine Trocknungszone, eine Vorwärmzone und schließlich eine Hochtemperatur-Kalzinierungs- oder Reaktionszone durchlaufen.

Ein Trockner hingegen fungiert im Wesentlichen als eine große Trocknungszone mit einem gleichmäßigeren Temperaturprofil.

Die Abwägungen verstehen

Die Wahl der falschen Anlage führt zu Ineffizienz, Materialschäden oder Prozessausfällen.

Kosten und Komplexität

Ein Drehrohrofen ist erheblich komplexer und teurer in der Herstellung und im Betrieb als ein Rotations-Trockner. Die feuerfeste Auskleidung, das Hochleistungs-Brennersystem und die robusten Tragstrukturen tragen alle zu den Kosten bei.

Prozesskontrolle

Die Steuerung des Prozesses in einem Ofen ist anspruchsvoller. Sie erfordert eine präzise Regelung von Temperatur, Atmosphäre und Verweilzeit des Materials, um die gewünschte chemische Reaktion zu erreichen, ohne das Material zu überarbeiten.

Kann ein Ofen als Trockner verwendet werden?

Obwohl ein Ofen technisch Material in seinen Anfangszonen trocknen kann, ist seine ausschließliche Verwendung zum Trocknen so, als würde man ein chirurgisches Skalpell verwenden, um Butter zu streichen. Es ist eine massive Überdimensionierung, höchst ineffizient und im Betrieb weitaus teurer als ein speziell dafür gebauter Rotations-Trockner.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss vollständig von der thermischen Aufgabe bestimmt werden, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entfernung von Feuchtigkeit liegt, ohne die chemische Zusammensetzung des Materials zu verändern: Ein Rotations-Trockner ist das richtige, kostengünstigste Werkzeug.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine chemische Reaktion, einen Phasenübergang oder das Sintern eines Materials einzuleiten: Sie benötigen unbedingt einen Drehrohrofen.

- Wenn Ihr Material empfindlich gegenüber direkter Flamme oder Verbrennungsprodukten ist: Ein indirekt befeuerter Ofen, oft als Kalzinierofen bezeichnet, ist die geeignete Wahl.

Letztendlich beginnt die Auswahl der richtigen Anlage mit einem klaren Verständnis Ihres Materials und Ihres gewünschten Endprodukts.

Zusammenfassungstabelle:

| Merkmal | Rotations-Trockner | Drehrohrofen |

|---|---|---|

| Hauptzweck | Feuchtigkeitsentfernung | Chemische Reaktionen, Phasenübergänge |

| Betriebstemperatur | Niedrig (zur Verdampfung) | Hoch (zur Umwandlung) |

| Innenverkleidung | Typischerweise keine | Feuerfeste Auskleidung erforderlich |

| Kosten und Komplexität | Niedriger | Höher |

| Prozesszonen | Einzelne Trocknungszone | Mehrere Zonen (z.B. Trocknung, Vorwärmung, Reaktion) |

Benötigen Sie Expertenberatung für Ihre thermischen Verarbeitungsanforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihren Prozess mit der richtigen Ausrüstung zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse