Die endgültige Antwort lautet, dass es keinen einheitlichen, universellen Zeitplan für die Kalibrierung eines Zirkonoxid-Sinterofens gibt. Die korrekte Häufigkeit wird durch Ihr spezifisches Ofenmodell, dessen Nutzungsgrad und die ausdrücklichen Empfehlungen des Herstellers bestimmt. Die Einhaltung der Richtlinien in Ihrem Benutzerhandbuch ist der wesentliche Ausgangspunkt für jedes Kalibrierungsprotokoll.

Ihre Kernherausforderung besteht nicht darin, eine magische Zahl für die Kalibrierungsfrequenz zu finden. Es geht darum, Ihre Denkweise dahingehend zu ändern, dass Sie die Kalibrierung nicht als periodische Pflicht, sondern als kontinuierlichen Qualitätskontrollprozess betrachten, der die Festigkeit, Passform und Ästhetik jeder von Ihnen hergestellten Zirkonoxidrestauration direkt schützt.

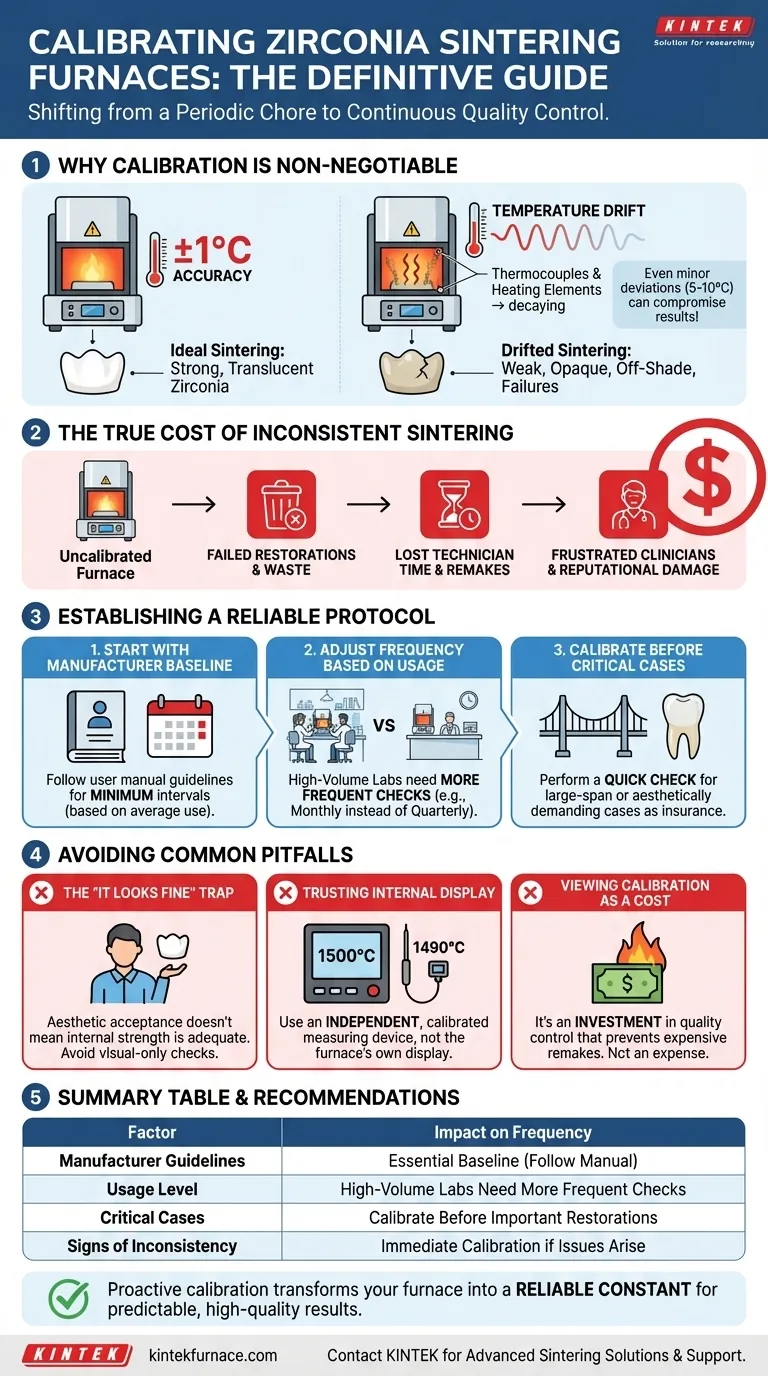

Warum die Kalibrierung bei Zirkonoxid nicht verhandelbar ist

Der Erfolg einer Zirkonoxidrestauration hängt entscheidend davon ab, dass während des Sinterzyklus ein präzises Temperaturprofil erreicht wird. Schon geringfügige Abweichungen können zu katastrophalen Ausfällen führen, die nicht immer sofort sichtbar sind.

Die entscheidende Rolle der Temperaturgenauigkeit

Moderne Sinteröfen weisen oft eine Temperaturgenauigkeit von ±1℃ auf. Dies ist kein Marketing-Gag, sondern eine technische Notwendigkeit.

Zirkonoxid durchläuft bei bestimmten Temperaturen Phasenumwandlungen. Wenn der Ofen zu kalt läuft, erreicht das Material keine volle Dichte, was zu einer schwachen und opaken Restauration führt. Wenn er zu heiß läuft, kann dies zu Kornwachstum führen, was die Festigkeit verringert und den endgültigen Farbton beeinträchtigen kann.

Verständnis der „Temperaturdrift“

Ein Ofen bleibt nicht unbegrenzt stabil. Die Komponenten, die für die Messung und Erzeugung von Wärme verantwortlich sind – Thermoelemente und Heizelemente – verschleißen mit der Zeit.

Dieser allmähliche Genauigkeitsverlust wird als „Temperaturdrift“ bezeichnet. Ein Ofen, der letzten Monat perfekt genau war, kann diesen Monat um 5–10 °C abweichen, was mehr als genug ist, um Ihre Ergebnisse zu beeinträchtigen.

Die wahren Kosten eines inkonsistenten Sinterprozesses

Ein nicht kalibrierter Ofen führt direkt zu Ressourcenverschwendung und Reputationsschäden.

Die Kosten manifestieren sich in Form von fehlerhaften Restaurationen, Materialverschwendung, verlorener Technikerzeit für Nacharbeiten und frustrierten Klinikern, die das Vertrauen in die Konsistenz Ihres Labors verlieren.

Einrichtung eines zuverlässigen Kalibrierungsprotokolls

Anstatt nach einer Einheitslösung zu suchen, müssen Sie ein Protokoll erstellen, das auf die spezifischen Bedingungen Ihres Labors zugeschnitten ist. Dies erfordert eine Kombination aus Herstellerangaben und Beobachtungen aus der Praxis.

Beginnen Sie mit der Basislinie des Herstellers

Das Benutzerhandbuch Ihres Ofens ist Ihre primäre Wahrheitsquelle. Der Hersteller hat die Ausrüstung eingehend getestet und gibt ein empfohlenes Kalibrierintervall basierend auf der durchschnittlichen Nutzung an. Befolgen Sie diese Richtlinie als absolutes Minimum.

Häufigkeit an die Nutzung anpassen

Ein Labor, das seinen Ofen täglich für mehrere Zyklen betreibt, erfährt einen schnelleren Komponentenverschleiß als ein Labor, das jeden zweiten Tag einen Zyklus durchführt.

Wenn Sie ein Labor mit hohem Volumen sind, müssen Sie das Intervall zwischen den Kalibrierungen verkürzen. Wenn das Handbuch beispielsweise eine vierteljährliche Kalibrierung vorschlägt, müssen Sie möglicherweise auf einen monatlichen oder sogar zweiwöchentlichen Zeitplan umsteigen, um die Konsistenz zu gewährleisten.

Wann vor einem einzelnen Einsatz kalibriert werden sollte

Bei hochkritischen oder komplexen Fällen, wie z. B. weitspannigen Brücken oder ästhetisch anspruchsvollen Frontrestaurationen, ist eine kurze Kalibrierungsprüfung vor dem Zyklus eine kluge Versicherung. Dadurch wird sichergestellt, dass die wichtigsten Fälle unter idealen Bedingungen gesintert werden.

Die häufigsten Fallstricke verstehen

Viele gut gemeinte Labore tappen in Fallen, die ihre Qualitätskontrolle untergraben. Diese Fallstricke zu erkennen, ist der erste Schritt, um sie zu vermeiden.

Die „Es sieht gut aus“-Falle

Sich auf eine einfache visuelle Prüfung einer gesinterten Krone zu verlassen, ist gefährlich. Eine Restauration kann ästhetisch akzeptabel aussehen und dennoch innere Spannungen oder eine beeinträchtigte Biegefestigkeit aufweisen, wodurch sie anfällig für vorzeitiges Versagen im Mund des Patienten wird.

Dem internen Display des Ofens vertrauen

Der Zweck der Kalibrierung besteht darin, zu überprüfen, ob die auf dem Bildschirm des Ofens angezeigte Temperatur der tatsächlichen Temperatur im Inneren der Kammer entspricht.

Sie können die Anzeige des Ofens nicht zur Überprüfung seiner Genauigkeit verwenden. Die Kalibrierung erfordert ein unabhängiges, korrekt kalibriertes Messgerät, um eine objektive Messung zu erhalten.

Kalibrierung als Kostenfaktor betrachten

Die Gebühr für einen qualifizierten Techniker oder die Zeit, die für eine Kalibrierung benötigt wird, ist minimal im Vergleich zu den Kosten für eine einzige Nacharbeit.

Die Einstufung der Kalibrierung als notwendige Investition in die Qualitätskontrolle und nicht als Betriebskosten ist entscheidend. Sie verhindert weitaus höhere Kosten zu einem späteren Zeitpunkt.

Die richtige Wahl für Ihr Labor treffen

Nutzen Sie diese Richtlinien, um eine Kalibrierungsstrategie zu entwickeln, die vorhersagbare, qualitativ hochwertige Ergebnisse für Ihre spezifischen betrieblichen Anforderungen gewährleistet.

- Wenn Sie ein neues Labor sind oder einen neuen Ofen besitzen: Befolgen Sie strikt das Handbuch des Herstellers, um eine Leistungsbasis festzulegen und Ihre Garantie aufrechtzuerhalten.

- Wenn Sie ein Produktionslabor mit hohem Volumen sind: Kalibrieren Sie häufiger als die Mindestempfehlung und passen Sie Ihren Zeitplan an die Stabilität und Konsistenz Ihrer Ergebnisse an.

- Wenn Ihre Ergebnisse plötzlich inkonsistent erscheinen (Abplatzungen, schlechte Passform oder falsche Farbtöne): Stoppen Sie und kalibrieren Sie sofort. Ein nicht kalibrierter Ofen ist die wahrscheinlichste Ursache.

Eine proaktive Kalibrierung wandelt Ihren Sinterofen von einer potenziellen Variable in eine zuverlässige Konstante und gewährleistet jedes Mal vorhersagbare, qualitativ hochwertige Ergebnisse.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kalibrierungsfrequenz |

|---|---|

| Herstellerrichtlinien | Wesentliche Basislinie; befolgen Sie das Benutzerhandbuch für Mindestintervalle |

| Nutzungsgrad | Labore mit hohem Volumen benötigen häufigere Überprüfungen (z. B. monatlich statt vierteljährlich) |

| Kritische Fälle | Vor wichtigen Restaurationen wie Brücken oder Frontzähnen kalibrieren |

| Anzeichen von Inkonsistenz | Sofortige Kalibrierung bei Auftreten von Problemen wie Abplatzungen oder schlechter Passform |

Stellen Sie sicher, dass Ihr Zirkonoxid-Sinterofen mit den fortschrittlichen Lösungen von KINTEK konsistente, qualitativ hochwertige Ergebnisse liefert. Durch die Nutzung herausragender Forschung und Entwicklung und der Eigenfertigung bieten wir Dentallaboren zuverlässige Hochtemperaturofen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, die alle durch starke Tiefenanpassung unterstützt werden, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um Ihre Kalibrierungsstrategie zu optimieren und die Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen