Beim Betrieb von Dentalöfen ist die Vakuumtechnologie der Schlüssel zur Umwandlung von Rohmaterialien in klinisch zuverlässige Restaurationen von hoher Qualität. Sie funktioniert, indem sie aktiv Luft und atmosphärische Gase aus der Brennkammer entfernt. Dieser Prozess eliminiert das Risiko von eingeschlossenen Luftblasen, Porosität und Kontamination in Materialien wie Porzellan oder Zirkonoxid und stellt sicher, dass die endgültige Restauration dicht, stark und ästhetisch überlegen ist.

Der Hauptvorteil eines Vakuums besteht nicht nur darin, Fehler zu verhindern; es geht darum, eine kontrollierte, reine Umgebung zu schaffen. Dieses Maß an Kontrolle ermöglicht eine unvergleichliche Prozesswiederholbarkeit und stellt sicher, dass die endgültigen Materialeigenschaften – wie Festigkeit und Farbe – bei jedem Zyklus genau wie beabsichtigt erreicht werden.

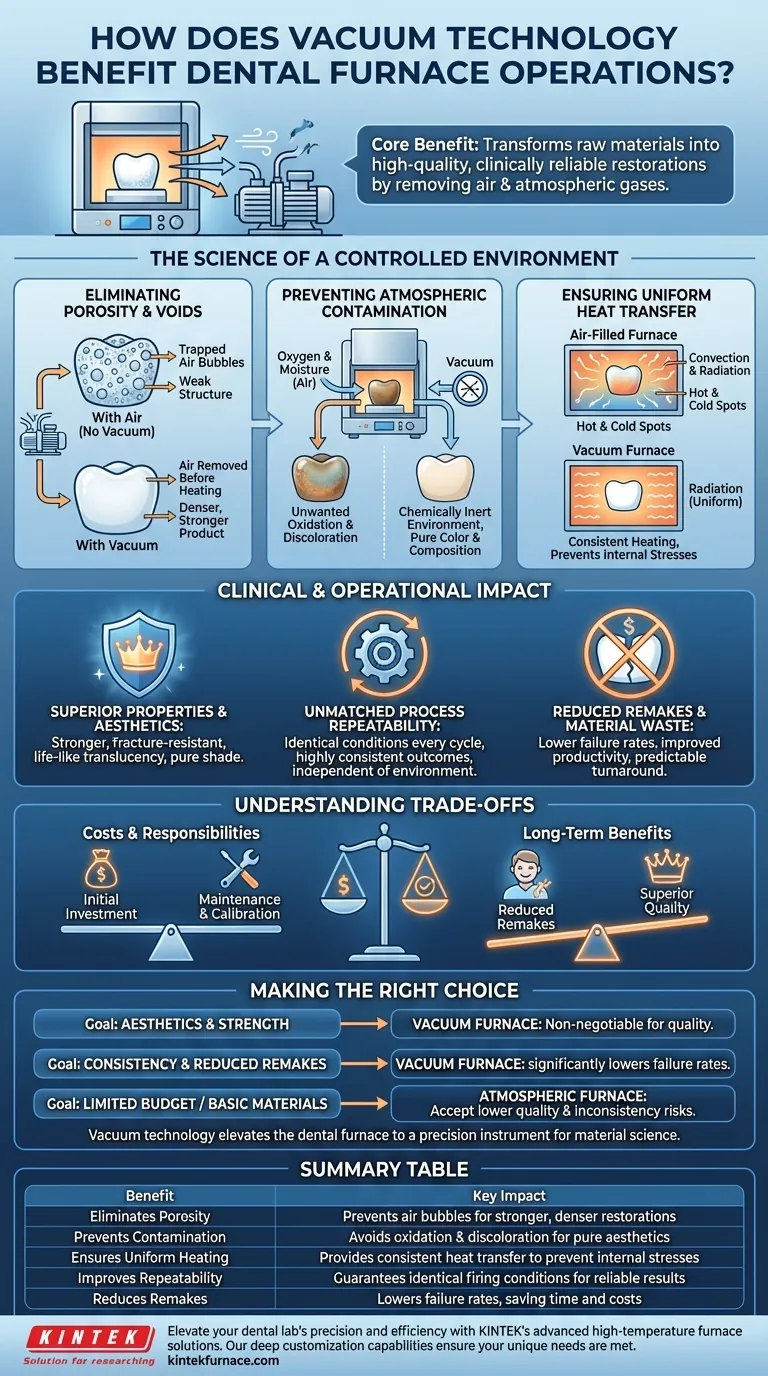

Die Wissenschaft einer kontrollierten Brennumgebung

Um die Vorteile zu verstehen, müssen wir uns zunächst ansehen, was ein Vakuum aus der Gleichung entfernt: die unvorhersehbare Atmosphäre. Luft ist nicht leer; sie enthält Sauerstoff, Stickstoff, Feuchtigkeit und andere Spurenelemente, die empfindliche Dentalmaterialien bei hohen Temperaturen beeinträchtigen können.

Beseitigung von Porosität und Hohlräumen

Wenn Porzellan gebrannt wird, dehnt sich eingeschlossene Luft bei Hitze aus. Wenn diese Luft nicht entweichen kann, bildet sie Blasen oder Hohlräume innerhalb der Restauration, was die endgültige Struktur erheblich schwächt und ästhetische Mängel verursacht.

Eine Vakuumpumpe entfernt die Luft aus der Kammer, bevor das Material eine Temperatur erreicht, bei der es diese sich ausdehnenden Gase einschließen könnte. Dies führt zu einem dichteren, robusteren Endprodukt.

Verhinderung atmosphärischer Kontamination

Der in normaler Luft vorhandene Sauerstoff und die Feuchtigkeit können während der intensiven Hitze eines Brenn- oder Sinterzyklus mit Dental-Keramiken und Legierungen reagieren.

Diese Reaktionen können unerwünschte Oxidation und Verfärbungen verursachen, was zu schlechter Farbabstimmung und beeinträchtigter Materialintegrität führt. Durch das Erzeugen eines Vakuums schaffen Sie eine chemisch inerte Umgebung, die sicherstellt, dass Farbe und Zusammensetzung des Materials rein und vorhersehbar bleiben.

Gewährleistung eines gleichmäßigen Wärmetransfers

In einem luftgefüllten Ofen erfolgt die Wärmeübertragung sowohl durch Strahlung als auch durch Konvektion. Luftströmungen durch Konvektion können eine ungleichmäßige Erwärmung verursachen, was zu heißen und kalten Stellen auf der Restauration führt.

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, die weitaus gleichmäßiger ist. Dies gewährleistet, dass die gesamte Restauration mit einer konstanten Geschwindigkeit erhitzt und abgekühlt wird, was entscheidend ist, um innere Spannungen zu verhindern und ein vollständiges, gleichmäßiges Sintern zu erreichen.

Die Auswirkungen auf klinische und betriebliche Ergebnisse

Die wissenschaftlichen Prinzipien des Vakuumbrandes übertragen sich direkt auf konkrete Vorteile für das Dentallabor und den Patienten. Über die Theorie hinaus zeigt sich hier, was eine kontrollierte Umgebung in der Praxis leistet.

Überlegene Materialeigenschaften und Ästhetik

Eine von Porosität befreite Restauration ist von Natur aus stärker und bruchfester. Bei ästhetischen Materialien wie geschichtetem Porzellan bedeutet das Fehlen von Blasen auch größere Transluzenz und ein lebensechteres Aussehen. Der endgültige Farbton ist reiner und vorhersehbarer ohne atmosphärische Verunreinigung.

Unübertroffene Prozesswiederholbarkeit

Eine der größten Herausforderungen im Dentallabor ist es, jedes Mal exakt das gleiche Ergebnis zu erzielen. Die atmosphärischen Bedingungen können täglich je nach Luftfeuchtigkeit und Druck variieren und führen eine subtile Variable in jeden Brennzyklus ein.

Ein Vakuumofen eliminiert diese Variable. Durch das Brennen in einem kontrollierten Vakuum garantieren Sie, dass die Bedingungen in der Kammer für jeden Zyklus identisch sind, was zu hochkonsistenten und wiederholbaren Ergebnissen führt.

Reduzierung von Nacharbeiten und Materialverschwendung

Fehler, sei es durch Risse, Blasen oder schlechte Farbabstimmung, führen zu kostspieligen und zeitaufwändigen Nacharbeiten. Die Konsistenz und Zuverlässigkeit, die durch die Vakuumtechnologie ermöglicht werden, reduzieren die Rate dieser Fehler drastisch.

Dies verbessert nicht nur die Produktivität und Rentabilität, sondern steigert auch die Servicequalität, indem vorhersehbare Durchlaufzeiten gewährleistet werden.

Die Kompromisse verstehen

Obwohl die Vorteile klar sind, erfordert die Einführung der Vakuumtechnologie ein realistisches Verständnis ihrer Anforderungen. Objektivität gebietet es, die damit verbundenen Kosten und Verantwortlichkeiten anzuerkennen.

Anfangsinvestitionskosten

Öfen, die mit hochwertigen Vakuumsystemen ausgestattet sind, stellen im Vergleich zu einfacheren Öfen, die nur mit Atmosphäre arbeiten, eine größere anfängliche Kapitalinvestition dar. Diese Kosten müssen gegen die langfristigen Einsparungen durch reduzierte Nacharbeiten und überlegene Qualität abgewogen werden.

Wartung und Kalibrierung

Ein Vakuumsystem ist nur dann wirksam, wenn es perfekt funktioniert. Die Vakuumpumpe erfordert regelmäßige Ölwechsel oder Wartung, und die Türdichtungen des Ofens müssen sauber und intakt gehalten werden, um Lecks zu verhindern. Die Vernachlässigung dieser Wartung macht die Vorteile der Technologie zunichte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Investition in einen Vakuumofen sollte auf den spezifischen klinischen und geschäftlichen Zielen Ihres Labors basieren.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität und Materialfestigkeit liegt: Ein Vakuumofen ist unerlässlich, um Porosität zu beseitigen und die hochwertigsten Porzellan- und Zirkonoxid-Restaurationen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Konsistenz und der Reduzierung von Nacharbeiten liegt: Die Prozesswiederholbarkeit, die eine Vakuumumgebung bietet, wird die Fehlerraten erheblich senken und die Rentabilität im Laufe der Zeit verbessern.

- Wenn Sie mit einem begrenzten Budget oder nur mit Basis-Materialien arbeiten: Ein atmosphärischer Ofen kann für einige Aufgaben ausreichen, Sie müssen jedoch die inhärenten Risiken geringerer Qualität und inkonsistenter Ergebnisse akzeptieren.

Letztendlich wertet die Integration der Vakuumtechnologie den Dentalofen von einem einfachen Ofen zu einem Präzisionsinstrument für die Materialwissenschaft auf.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Beseitigt Porosität | Verhindert Luftblasen für stärkere, dichtere Restaurationen |

| Verhindert Kontamination | Vermeidet Oxidation und Verfärbung für reine Ästhetik |

| Gewährleistet gleichmäßige Erwärmung | Sorgt für gleichmäßigen Wärmetransfer, um innere Spannungen zu verhindern |

| Verbessert die Wiederholbarkeit | Garantiert identische Brennbedingungen für zuverlässige Ergebnisse |

| Reduziert Nacharbeiten | Senkt die Fehlerraten und spart Zeit und Kosten |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Dentalanwendungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, was zu überlegenen Restaurationen mit unvergleichlicher Konsistenz führt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Abläufe verändern und Ihre Rentabilität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz