Kurz gesagt: Die Vakuumwärmebehandlung verbessert die Produktqualität durch die Schaffung einer makellosen, hochkontrollierten Umgebung, die in offener Luft unmöglich zu erreichen ist. Dieser Prozess verhindert Oberflächenschäden wie Oxidation, gewährleistet eine gleichmäßige Erwärmung zur Minimierung innerer Spannungen und reinigt das Metall sogar, indem eingeschlossene Gase entfernt werden, was zu Bauteilen mit überlegener Oberflächengüte, Festigkeit und Zuverlässigkeit führt.

Der Kernwert der Vakuumwärmebehandlung besteht nicht nur darin, ein Teil zu erhitzen, sondern grundlegend seine Materialeigenschaften zu verbessern. Durch die Eliminierung unerwünschter chemischer Reaktionen und thermischer Gradienten liefert der Prozess ein Endprodukt, das sauberer, fester und maßgenauer ist, als es traditionelle Methoden leisten können.

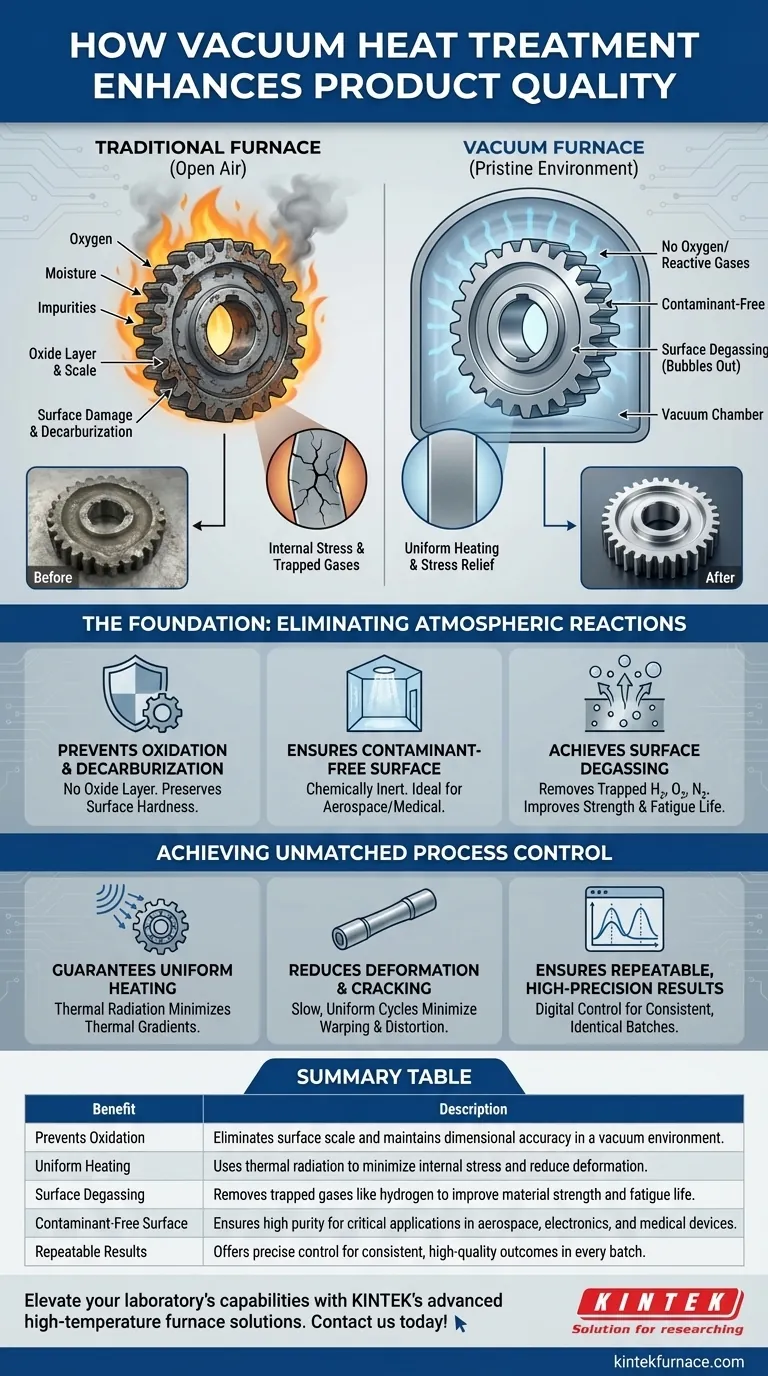

Die Grundlage: Eliminierung atmosphärischer Reaktionen

Der Hauptvorteil eines Vakuumofens ist die Entfernung von Luft und anderen reaktiven Gasen. Dies verändert das Ergebnis des Wärmebehandlungsprozesses grundlegend.

Verhinderung von Oxidation und Entkohlung

In herkömmlichen Öfen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und bildet eine dunkle, schuppige Schicht, die als Oxidschicht bekannt ist. Dies schädigt das Teil auf verschiedene Weise.

Oxidation führt zu einem Verlust des metallischen Glanzes, erhöht die Oberflächenrauheit und verringert die Maßgenauigkeit des Bauteils. Eine Vakuumumgebung verhindert jeglichen Kontakt mit Sauerstoff und stellt sicher, dass das Teil mit einer hellen, sauberen Oberfläche austritt, die oft keine Nachbehandlung oder Bearbeitung erfordert.

Ebenso verhindert ein Vakuum die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche von Stahllegierungen –, wodurch die vorgesehene Härte und Verschleißfestigkeit des Materials erhalten bleiben.

Gewährleistung einer kontaminationsfreien Oberfläche

Über den Sauerstoff hinaus enthält die Atmosphäre Feuchtigkeit und andere Verunreinigungen, die das Werkstück kontaminieren können. Ein Vakuumofen schafft eine chemisch inerte Umgebung.

Dies ist entscheidend für hochreine Materialien, die in der Luft- und Raumfahrt, Elektronik und Medizintechnik verwendet werden, wo selbst geringfügige Oberflächenkontaminationen die Leistung beeinträchtigen können. Das Ergebnis ist ein Bauteil mit verbesserten mechanischen, thermischen und elektrischen Eigenschaften.

Erreichung der Oberflächenentgasung

Ein Vakuum verhindert nicht nur, dass Gase eindringen, sondern zieht auch aktiv gelöste Gase aus dem Metall selbst heraus.

Elemente wie Wasserstoff, Sauerstoff und Stickstoff, die in der Struktur des Materials eingeschlossen sind, können zu Sprödigkeit führen oder Defekte verursachen. Die Vakuumumgebung „kocht“ diese Gase effektiv heraus und verbessert die allgemeine Plastizität, Festigkeit und Lebensdauer bei Ermüdung des Materials.

Erreichung unübertroffener Prozesskontrolle

Über die Schaffung einer sauberen Umgebung hinaus bieten Vakuumöfen ein überlegenes Maß an Kontrolle über den thermischen Zyklus, was für konsistente, hochwertige Ergebnisse unerlässlich ist.

Gewährleistung einer gleichmäßigen Erwärmung

Bei hohen Temperaturen im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch thermische Strahlung. Obwohl dieser Prozess langsamer ist als die Konvektion in Luft, ist er wesentlich gleichmäßiger.

Jeder Teil des Werkstücks erwärmt sich unabhängig von seiner Geometrie mit einer sehr gleichmäßigen Rate. Dies minimiert thermische Gradienten und die dadurch entstehenden inneren Spannungen.

Reduzierung von Verformung und Rissbildung

Die langsamen, gleichmäßigen Erwärmungs- und Abkühlzyklen, die in einem Vakuumofen möglich sind, reduzieren die thermische Belastung drastisch.

Dies ist der Schlüssel zur Minimierung von Verziehen, Verformung und Rissbildung, insbesondere bei Teilen mit komplexen Formen oder dünnen Abschnitten. Das Endprodukt behält seine beabsichtigte Geometrie mit viel höherer Genauigkeit bei.

Gewährleistung wiederholbarer, hochpräziser Ergebnisse

Moderne Vakuumöfen, oft gekoppelt mit Präzisionskühlern, bieten eine digitale Steuerung von Temperatur und Druck. Dadurch wird sichergestellt, dass jede Charge mit einem identischen thermischen Profil behandelt wird.

Diese hohe Wiederholgenauigkeit ist entscheidend für Industrien, in denen Teile jedes Mal strenge Spezifikationen erfüllen müssen, und eliminiert die Chargen-zu-Charge-Schwankungen, die bei weniger kontrollierten Methoden üblich sind.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist die Vakuumwärmebehandlung keine universelle Lösung. Sie beinhaltet spezifische Überlegungen, die sie für einige Anwendungen ideal, für andere jedoch weniger praktikabel machen.

Längere Zykluszeiten

Die Abhängigkeit von Strahlungswärme, die eine außergewöhnliche Gleichmäßigkeit bietet, bedeutet auch, dass die Zykluszeiten im Allgemeinen länger sind als in konventionellen Atmosphärenöfen. Dies kann ein begrenzender Faktor für die Massenproduktion mit niedrigem Wert sein, bei der der Durchsatz der Hauptantrieb ist.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu herkömmlichen Geräten eine erhebliche Kapitalinvestition dar. Die Kosten werden gegen die Vorteile einer höheren Qualität, reduzierter Nachbearbeitungsanforderungen und der Eliminierung von Kosten im Zusammenhang mit brennbaren oder teuren Prozessgasen wie Wasserstoff oder Argon abgewogen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Vakuumwärmebehandlung ist eine strategische Entscheidung, die auf den spezifischen Qualitätsanforderungen Ihres Bauteils basiert.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Maßgenauigkeit liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie ein helles, sauberes Teil erzeugt, das wenig bis keine sekundäre Bearbeitung oder Reinigung erfordert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung und Zuverlässigkeit liegt: Die Entgasung und die gleichmäßige Abschreckung, die der Vakuumprozess bietet, führen zu überlegener Materialfestigkeit, Zähigkeit und Ermüdungslebensdauer, was für Hochbeanspruchungsanwendungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für hochspezifizierte Teile liegt: Die präzise, wiederholbare Steuerung eines Vakuumofens stellt sicher, dass jede Komponente exakte Spezifikationen erfüllt, was für die Medizin-, Luft- und Raumfahrt- sowie die Elektronikindustrie unerlässlich ist.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine Investition in die Erreichung der höchstmöglichen Materialintegrität und Leistung für Ihr Endprodukt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder und erhält die Maßgenauigkeit in einer Vakuumumgebung. |

| Gleichmäßige Erwärmung | Verwendet thermische Strahlung, um innere Spannungen zu minimieren und Verformungen zu reduzieren. |

| Oberflächenentgasung | Entfernt eingeschlossene Gase wie Wasserstoff, um die Materialfestigkeit und Ermüdungslebensdauer zu verbessern. |

| Kontaminationsfreie Oberfläche | Gewährleistet hohe Reinheit für kritische Anwendungen in Luft- und Raumfahrt, Elektronik und Medizintechnik. |

| Wiederholbare Ergebnisse | Bietet präzise Kontrolle für konsistente, qualitativ hochwertige Ergebnisse in jeder Charge. |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch herausragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassungsmöglichkeit, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Produktqualität zu verbessern und eine überlegene Materialleistung zu erzielen – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften