Im Kern verbessert ein Vakuumofen die Produktleistung durch die Schaffung einer makellosen, hochkontrollierten Umgebung. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert der Ofen unerwünschte Oberflächenreaktionen, während seine fortschrittlichen Steuerungen eine unübertroffene thermische Präzision ermöglichen. Dies führt zu Bauteilen mit überlegenen mechanischen Eigenschaften, einer sauberen Oberfläche und außergewöhnlicher Konsistenz im Vergleich zu Teilen aus herkömmlichen Wärmebehandlungsmethoden.

Ein Vakuumofen ist weniger ein einfacher Ofen als vielmehr ein umfassendes Materialbearbeitungssystem. Durch die Beseitigung der Variablen der atmosphärischen Wechselwirkung bietet er eine unvergleichliche Kontrolle über die Oberflächenchemie und die innere Mikrostruktur eines Teils, was sich direkt in erhöhter Festigkeit, Haltbarkeit und Oberflächengüte niederschlägt.

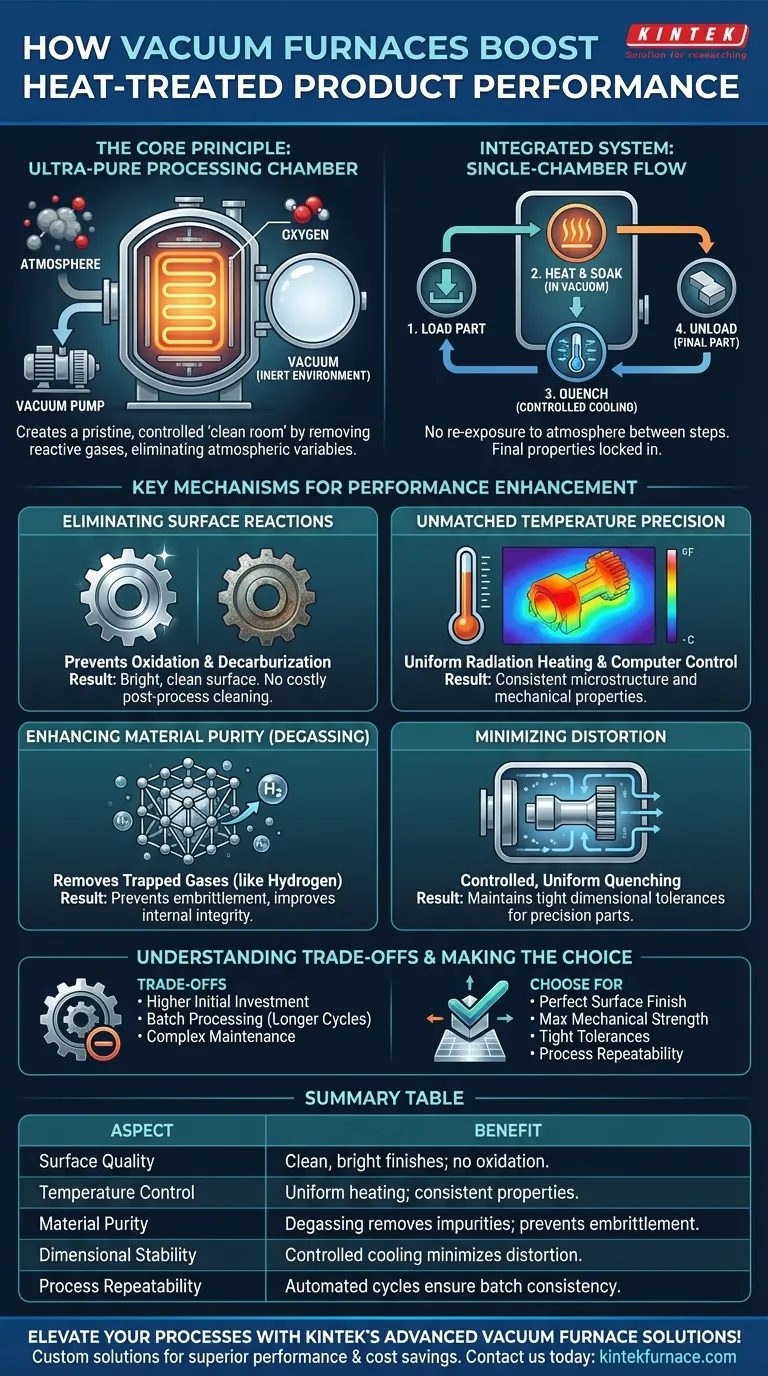

Das Kernprinzip: Eine ultrareine Verarbeitungskammer

Was „Vakuum“ für die Wärmebehandlung bedeutet

Der Begriff „Vakuum“ bezieht sich auf die Entfernung der Atmosphäre aus der Heizkammer, insbesondere reaktiver Gase wie Sauerstoff. Dies schafft eine stabile, inerte Umgebung – effektiv ein „Reinraum“ für Metallkomponenten.

Diese kontrollierte Umgebung ist die Grundlage für alle Leistungsverbesserungen. Durch die Eliminierung atmosphärischer Variablen wird der Prozess vollständig vorhersagbar und konzentriert sich auf die Wechselwirkung zwischen Wärme und dem Material selbst.

Vom Einzelprozess zum integrierten System

Moderne Vakuumöfen sind All-in-One-Systeme. Die Heiz-, Halte- und Abschreckstufen (Schnellkühlung) finden alle innerhalb derselben versiegelten Kammer statt.

Diese Integration verhindert eine erneute Exposition gegenüber der Atmosphäre zwischen kritischen Schritten. Das Teil wird eingebracht, durchläuft den gesamten thermischen Zyklus in einer reinen Umgebung und kommt mit seinen endgültigen, fest definierten Eigenschaften heraus, frei von Verunreinigungen.

Schlüsselmechanismen zur Leistungssteigerung

Eliminierung von Oberflächenreaktionen: Oxidation und Entkohlung

In einem herkömmlichen Ofen verursachen die hohe Hitze und der Sauerstoff Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff an der Stahloberfläche), was beides das Teil beeinträchtigt.

Ein Vakuumofen verhindert diese Reaktionen vollständig. Das Ergebnis ist ein Teil mit einer hellen, sauberen Oberfläche direkt aus dem Ofen, ohne eine geschwächte oder „metamorphe“ Schicht. Dies macht oft kostspielige Sekundärbearbeitungen wie Schleifen oder chemische Reinigung überflüssig.

Erreichung unübertroffener Temperaturpräzision und -gleichmäßigkeit

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung, was eine außergewöhnlich gleichmäßige Temperaturverteilung bietet. Jede Oberfläche des Teils, unabhängig von seiner komplexen Geometrie, erhält die gleiche Menge an thermischer Energie.

Kombiniert mit hochentwickelten Computersteuerungen ermöglicht dies sehr präzise und reproduzierbare thermische Profile. Diese Konsistenz stellt sicher, dass die gewünschte Mikrostruktur und die mechanischen Eigenschaften zuverlässig über das gesamte Teil und von Charge zu Charge erreicht werden.

Verbesserung der Materialreinheit durch Entgasung

Die Vakuumumgebung zieht aktiv eingeschlossene Verunreinigungen, wie Wasserstoff und andere unerwünschte Gase, aus dem Metall selbst heraus. Dieser Prozess wird als Entgasung bezeichnet.

Durch die Entfernung dieser Verunreinigungen verbessert der Ofen die innere Integrität des Materials. Ein wesentlicher Vorteil ist die Vermeidung von Wasserstoffversprödung, einer häufigen Ursache für vorzeitiges Versagen bei hochfesten Komponenten.

Minimierung von Verzug durch kontrollierte Abkühlung

Nach dem Erhitzen werden die Teile schnell abgekühlt (abgeschreckt), um Härte zu erreichen. Vakuumöfen nutzen für diesen Schritt ein kontrolliertes Auffüllen mit Inertgas (wie Stickstoff oder Argon) oder integrierte Ölbadkühlung.

Diese Methode bietet eine schnelle, aber hochgleichmäßige Abkühlrate, was die thermische Spannung, die zu Verformung und Verzerrung führt, drastisch reduziert. Dadurch können die Teile enge Toleranzen einhalten, was für Präzisionskomponenten entscheidend ist.

Verständnis der Kompromisse

Höhere Anfangsinvestition

Vakuumöfen sind komplexe, integrierte Systeme. Die anfänglichen Kapitalkosten sind aufgrund der Notwendigkeit einer vakuumdichten Kammer, von Pumpsystemen und hochentwickelten Computersteuerungen erheblich höher als bei einem herkömmlichen Atmosphärenofen.

Chargenverarbeitung und Zykluszeiten

Der Prozess des Evakuierens der Kammer, des Durchführens des Heizzyklus und des Abkühlens bedeutet, dass Vakuumöfen chargenweise arbeiten. Dies kann im Vergleich zu kontinuierlichen Öfen, die in einigen Massenproduktionsszenarien verwendet werden, zu längeren Gesamtzykluszeiten führen.

Wartungskomplexität

Die High-Tech-Natur eines Vakuumofens erfordert ein höheres Maß an Wartung. Die Wartung von Vakuumpumpen, die Überprüfung von Dichtungen und die Kalibrierung von Steuerungssystemen erfordern spezielles Wissen und können im Vergleich zu einfacheren Geräten zu höheren Betriebskosten führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Leistungsanforderungen Ihres Produkts und Ihren Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Ein Vakuumofen ist ideal, da er die Oxidation eliminiert, die eine Nachbehandlung oder Schleifen erfordern würde.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit und der Lebensdauer bei Ermüdung liegt: Die Kombination aus präziser Temperaturkontrolle und Entgasung im Vakuum liefert überlegene, konsistente Mikrostrukturen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Die kontrollierte, gleichmäßige Abkühlung eines Vakuumofens minimiert Verformungen und Verzerrungen, insbesondere bei komplexen oder dünnwandigen Teilen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für hochwertige Komponenten liegt: Die automatisierte und programmierbare Natur von Vakuumöfen stellt sicher, dass jede Charge identisch behandelt wird, was zu einer hohen Bestehensquote führt.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in unübertroffene Kontrolle, die zu einem Endprodukt mit vorhersagbarer und überlegener Leistung führt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Oberflächenqualität | Verhindert Oxidation und Entkohlung, was zu sauberen, hellen Oberflächen ohne Nachbearbeitung führt. |

| Temperaturkontrolle | Gewährleistet gleichmäßige Erwärmung und präzise thermische Profile für konsistente Mikrostruktur und mechanische Eigenschaften. |

| Materialreinheit | Entfernt eingeschlossene Gase durch Entgasung, reduziert Wasserstoffversprödung und verbessert die innere Integrität. |

| Dimensionsstabilität | Minimiert Verzug durch kontrollierte Abkühlung und erhält enge Toleranzen für Präzisionskomponenten. |

| Prozesswiederholbarkeit | Bietet automatisierte, zuverlässige Zyklen für hochwertige Teile und gewährleistet Chargenkonsistenz. |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Vakuumofen-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Kompetenz in der Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was zu überlegener Leistung, erhöhter Haltbarkeit und Kosteneinsparungen führt. Sind Sie bereit, die Effizienz und Produktqualität Ihres Labors zu verändern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität