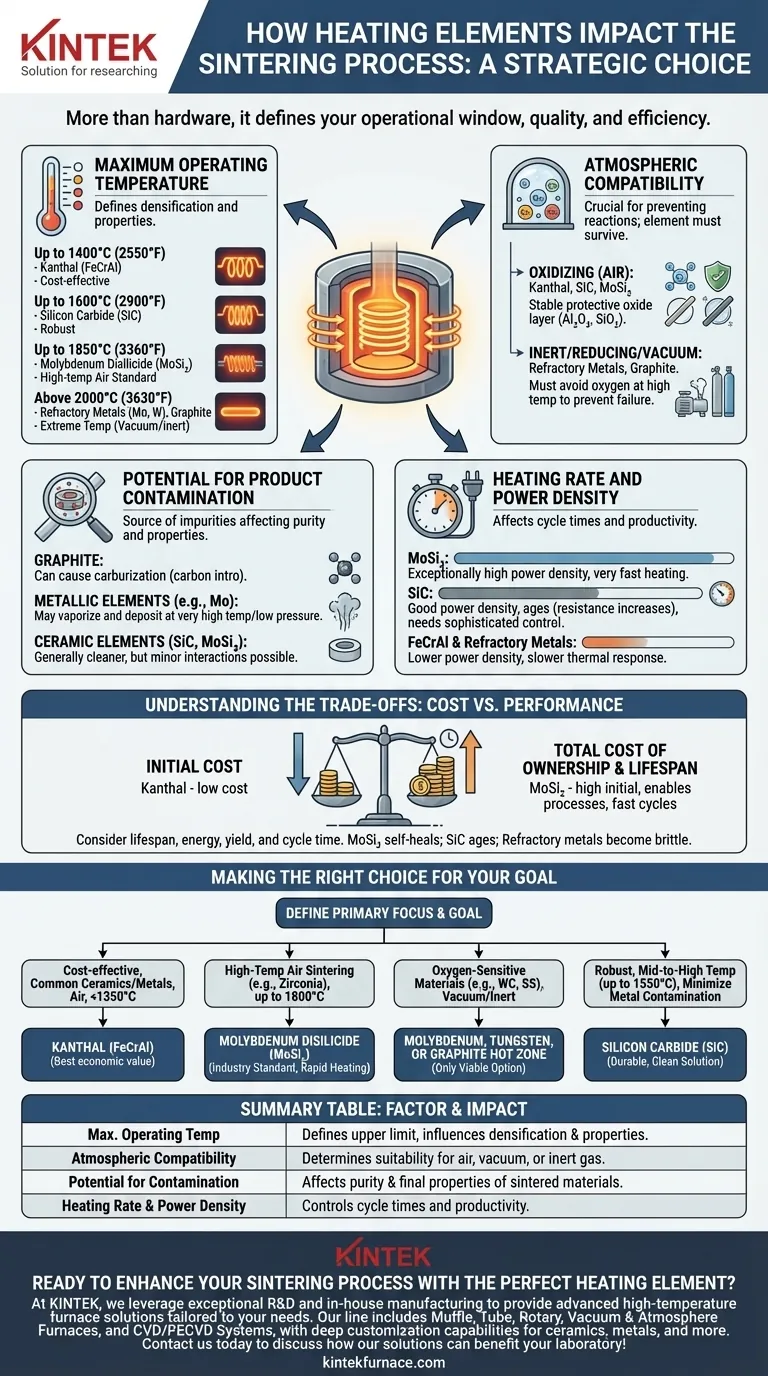

Letztendlich definiert das von Ihnen gewählte Heizelement das grundlegende Betriebsfenster Ihres Sinterprozesses. Seine Eigenschaften bestimmen die maximal erreichbare Temperatur, die verwendbare Ofenatmosphäre, das Potenzial für Produktkontamination und die gesamte Energieeffizienz. Die Wahl des falschen Elements kann zu schlechter Verdichtung, unerwünschten chemischen Reaktionen oder vorzeitigem Geräteausfall führen.

Die Wahl eines Heizelements ist nicht nur eine Hardware-Entscheidung; es ist eine strategische Entscheidung, die die Grenzen für die Qualität Ihres Materials, die Effizienz Ihres Prozesses und die langfristigen Kosten Ihres Betriebs festlegt. Das ideale Element muss perfekt mit den thermischen, chemischen und wirtschaftlichen Anforderungen Ihres spezifischen Sinterziels übereinstimmen.

Die entscheidenden Faktoren, die durch Heizelemente bestimmt werden

Der Einfluss eines Heizelements geht weit über die bloße Wärmeerzeugung hinaus. Vier Hauptfaktoren werden direkt durch Ihre Auswahl gesteuert, die jeweils entscheidend für den Erfolg des Sinterzyklus sind.

Maximale Betriebstemperatur

Dies ist die grundlegendste Einschränkung. Das Sintern erfordert präzise Temperaturen, oft nahe dem Schmelzpunkt des Materials, um Diffusion und Verdichtung voranzutreiben.

Das Element muss die Zieltemperatur bequem und zuverlässig erreichen können, ohne sich zu zersetzen. Gängige Elemente fallen in verschiedene Temperaturklassen.

- Bis 1400°C: Kanthal (FeCrAl)-Legierungen sind die Arbeitspferde für Anwendungen bei niedrigeren Temperaturen. Sie sind kostengünstig und zuverlässig an Luft.

- Bis 1600°C: Siliziumkarbid (SiC)-Elemente bieten eine höhere Temperaturstufe und sind sehr robust.

- Bis 1850°C: Molybdändisilizid (MoSi₂) ist der Standard für das Hochtemperatursintern an Luft, wie z.B. für Zirkonoxid- oder Aluminiumoxidkeramiken.

- Über 2000°C: Refraktärmetalle (Molybdän, Wolfram) und Graphit werden für extreme Temperaturen verwendet, jedoch mit einer wichtigen Einschränkung.

Atmosphärische Kompatibilität

Die Atmosphäre im Ofen ist entscheidend, um unerwünschte chemische Reaktionen zu verhindern, und das Heizelement muss in ihr überleben können.

Ein Element, das an Luft perfekt funktioniert, kann in einem Vakuum oder einer reduzierenden Atmosphäre zerstört werden und umgekehrt.

- Oxidierende Atmosphären (Luft): Kanthal, SiC und MoSi₂ sind dafür ausgelegt. Sie bilden eine stabile, schützende Oxidschicht (Al₂O₃ oder SiO₂) auf ihrer Oberfläche, die eine weitere Oxidation verhindert.

- Inerte/Reduzierende Atmosphären oder Vakuum: Refraktärmetalle (Molybdän, Wolfram) und Graphit sind erforderlich. Wenn sie bei hohen Temperaturen Sauerstoff ausgesetzt werden, oxidieren sie katastrophal und versagen fast sofort.

Potenzial für Produktkontamination

Das Heizelement selbst kann eine Kontaminationsquelle sein, was die Reinheit und die endgültigen Eigenschaften des gesinterten Bauteils beeinträchtigen kann.

Dies ist besonders kritisch beim Sintern von hochreinen Keramiken, elektronischen Materialien oder medizinischen Legierungen.

- Graphit-Elemente können Aufkohlung verursachen, indem sie Kohlenstoff in das Produkt einbringen. Dies ist für viele Metalle inakzeptabel, kann aber bei spezifischen Hartmetall-Keramikprozessen wünschenswert sein.

- Metallische Elemente (wie Molybdän) können bei sehr hohen Temperaturen und niedrigem Druck leicht verdampfen und sich auf der Bauteiloberfläche ablagern.

- Keramische Elemente (SiC, MoSi₂) sind im Allgemeinen "sauberer", können aber dennoch geringfügige Wechselwirkungen mit hochsensiblen Materialien haben.

Heizrate und Leistungsdichte

Die Fähigkeit des Elements, Elektrizität schnell in Wärme umzuwandeln (Leistungsdichte), beeinflusst Zykluszeiten und Produktivität.

Eine hohe Leistungsdichte ermöglicht schnelle Aufheizrampen und verkürzt den gesamten Sinterzyklus. Eine niedrige Leistungsdichte erfordert ein langsameres, schrittweises Aufheizen.

- MoSi₂-Elemente haben eine außergewöhnlich hohe Leistungsdichte, was sehr schnelle Aufheizraten ermöglicht.

- SiC bietet eine gute Leistungsdichte, aber sein Widerstand nimmt mit der Zeit zu (altert), was einen ausgefeilteren Leistungsregler erfordert, um eine konstante Leistung aufrechtzuerhalten.

- FeCrAl und Refraktärmetalle haben im Allgemeinen geringere Leistungsdichten, was zu einer langsameren thermischen Reaktion führt.

Die Kompromisse verstehen: Kosten vs. Leistung

Die Wahl eines Elements ist eine Übung, bei der Leistungsanforderungen mit wirtschaftlichen Realitäten in Einklang gebracht werden müssen. Die billigste Anfangsoption ist selten die kostengünstigste Lösung über die Lebensdauer des Ofens.

Anschaffungskosten vs. Gesamtbetriebskosten

Kanthal (FeCrAl) ist bei weitem das günstigste Element, aber es ist temperaturbegrenzt. MoSi₂ ist eines der teuersten, ermöglicht aber Prozesse, die ansonsten an Luft unmöglich wären.

Berücksichtigen Sie die Gesamtkosten, die die Lebensdauer des Elements, den Energieverbrauch und die Auswirkungen auf die Produktausbeute und die Zykluszeit umfassen. Ein teures Element, das schnellere Zyklen ermöglicht und Ausschussraten reduziert, kann eine schnelle Kapitalrendite erzielen.

Lebensdauer und Haltbarkeit des Elements

Die Lebensdauer ist keine feste Zahl; sie hängt stark von der Betriebstemperatur, der Atmosphäre und dem thermischen Zyklus ab.

MoSi₂ ist bei Raumtemperatur spröde, wird aber bei hohen Temperaturen duktil und kann Schäden an seiner schützenden Siliziumdioxidschicht "selbstheilen".

SiC ist mechanisch robust, altert aber im Laufe seiner Lebensdauer und muss schließlich ersetzt werden. Refraktärmetalle wie Molybdän können nach wiederholten Hochtemperaturzyklen (Rekristallisation) spröde werden, wodurch sie während der Wartung zerbrechlich werden.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Heizelement auszuwählen, müssen Sie zunächst die nicht verhandelbaren Anforderungen Ihres Materials und Prozesses definieren. Ihre Auswahl sollte direkt aus diesen Bedürfnissen resultieren.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Sintern gängiger Keramiken oder Metalle an Luft unter 1350°C liegt: Kanthal (FeCrAl) bietet den besten wirtschaftlichen Wert.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern an Luft (z.B. Zirkonoxid-Zahnkronen) bis 1800°C liegt: Molybdändisilizid (MoSi₂) ist der Industriestandard für seine hohe Temperatur- und schnelle Aufheizfähigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Sintern sauerstoffempfindlicher Materialien (z.B. Wolframkarbid, Edelstahl) in einem Vakuum oder Inertgas liegt: Eine Molybdän-, Wolfram- oder Graphit-Heizzone ist Ihre einzige praktikable Option.

- Wenn Ihr Hauptaugenmerk auf einem robusten Prozess mit mittlerer bis hoher Temperatur (bis 1550°C) liegt, bei dem metallische Kontamination ein Problem darstellt: Siliziumkarbid (SiC) bietet eine langlebige und saubere Heizlösung.

Eine systematische Bewertung dieser Faktoren stellt sicher, dass Ihr Heizelement ein Vorteil für Ihren Prozess ist und keine Einschränkung.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf den Sinterprozess |

|---|---|

| Maximale Betriebstemperatur | Definiert die Obergrenze für das Sintern, beeinflusst Verdichtung und Materialeigenschaften. |

| Atmosphärische Kompatibilität | Bestimmt die Eignung für Luft-, Vakuum- oder Inertgasumgebungen, verhindert Elementversagen. |

| Potenzial für Produktkontamination | Beeinflusst Reinheit und finale Eigenschaften gesinterter Materialien, entscheidend für empfindliche Anwendungen. |

| Heizrate und Leistungsdichte | Steuert Zykluszeiten und Produktivität durch schnelle oder schrittweise Heizfähigkeiten. |

Bereit, Ihren Sinterprozess mit dem perfekten Heizelement zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Keramiken, Metallen oder anderen Materialien arbeiten, wir können Ihnen helfen, überragende Ergebnisse mit optimaler Effizienz und Kosteneffizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

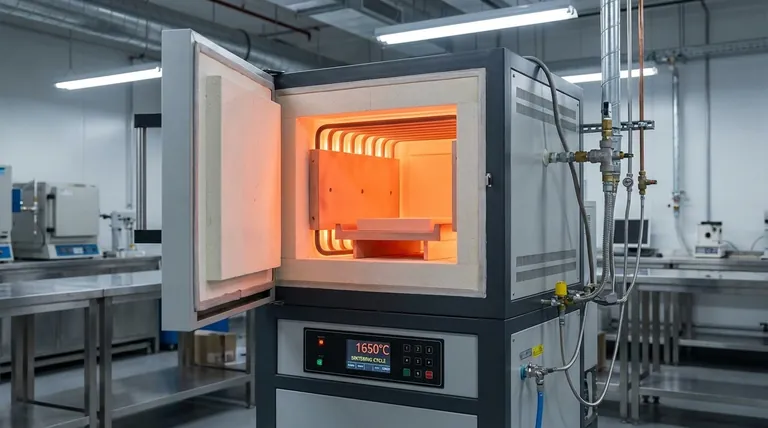

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung