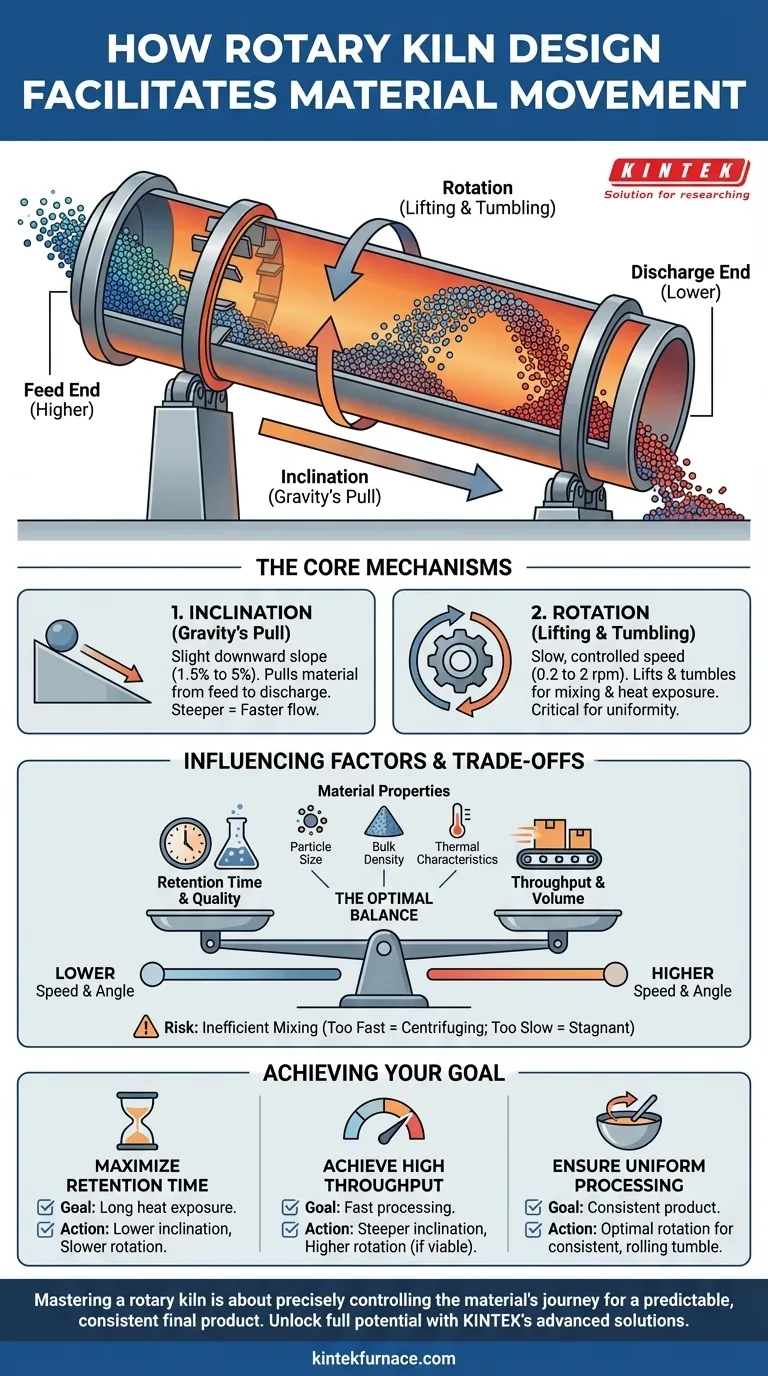

Im Wesentlichen erleichtert die Konstruktion eines Drehrohrofens die Materialbewegung durch eine einfache, aber äußerst wirksame Kombination zweier Hauptkräfte: Schwerkraft und mechanisches Tumbling (Durchmischen). Der lange, zylindrische Behälter ist in einem leichten Neigungswinkel nach unten ausgerichtet, und während er sich langsam dreht, wird das Material kontinuierlich angehoben und fällt dann nach vorne, wodurch ein kontrollierter, kaskadierender Fluss vom Zufuhr- zum Austragende entsteht.

Die Genialität des Drehrohrofens liegt nicht nur darin, dass er Material bewegt, sondern dass er dies auf eine Weise tut, die eine kontinuierliche Vermischung und eine gleichmäßige Hitzeexposition gewährleistet. Dieser kontrollierte Transport ist das Grundprinzip, das konsistente physikalische und chemische Umwandlungen ermöglicht.

Die Kernmechanismen des Materialtransports

Die Bewegung des Materials oder der „Beschickung“ durch einen Drehrohrofen ist kein Zufall. Sie ist das Ergebnis von zwei absichtlich gestalteten physikalischen Merkmalen, die zusammenwirken.

Die Rolle der Neigung (Der Zug der Schwerkraft)

Ein Drehrohrofen wird immer mit einer leichten Neigung nach unten installiert, die typischerweise zwischen 1,5 % und 5 % liegt.

Diese Neigung stellt sicher, dass die Schwerkraft ständig auf das Material einwirkt und es vom höher gelegenen Zuführende zum tiefer gelegenen Austragende zieht. Je steiler der Winkel, desto schneller bewegt sich das Material auf natürliche Weise durch den Ofen.

Die Funktion der Rotation (Anheben und Tumbling)

Der Ofen dreht sich mit einer sehr langsamen, kontrollierten Geschwindigkeit um seine Längsachse, typischerweise zwischen 0,2 und 2 Umdrehungen pro Minute (U/min).

Diese Drehung hebt das Material die Ofenwand hinauf. Sobald das Material eine bestimmte Höhe erreicht hat – bestimmt durch seinen natürlichen Schüttwinkel – fällt es zurück zum Boden des Ofenbettes. Da der Ofen geneigt ist, führt jedes Herabfallen zu einem kleinen Stück Vorwärtsbewegung.

Diese ständige Anhebe- und Tumbling-Aktion ist entscheidend für die gründliche Durchmischung des Materials und stellt sicher, dass ständig neue Oberflächen der Ofenatmosphäre und Wärmequelle ausgesetzt werden.

Wie Materialeigenschaften die Bewegung beeinflussen

Die Konstruktion des Ofens bietet den Rahmen für die Bewegung, aber die spezifischen Eigenschaften des verarbeiteten Materials bestimmen, wie es sich im Ofen verhält, und beeinflussen die Konstruktionsparameter.

Partikelgröße und Schüttdichte

Materialien mit einer breiten Partikelgrößenverteilung können sich während des Tombelns trennen, wobei größere Partikel sich anders bewegen als feinere.

Materialien mit hoher Schüttdichte erfordern mehr Energie zum Anheben und Tumbling, was oft robustere Antriebe und Stützstrukturen für den Ofen erfordert. Pelletierte Einspeisungen hingegen sind einheitlich und können kleinere Ofendurchmesser ermöglichen.

Thermische und chemische Eigenschaften

Die thermischen Eigenschaften des Materials, wie seine Wärmebeständigkeit (spezifische Wärme) und seine Fähigkeit, Wärme zu übertragen (Wärmeleitfähigkeit), bestimmen die erforderliche Verweilzeit.

Um eine längere Verweilzeit für Materialien zu erreichen, die sich langsam erhitzen oder umfangreiche chemische Reaktionen erfordern, müssen die Neigung oder die Drehgeschwindigkeit des Ofens verringert werden. Dies verlangsamt den Fortschritt des Materials und gibt ihm mehr Zeit in der heißen Zone.

Die Abwägungen verstehen

Die Optimierung eines Drehrohrofens beinhaltet das Abwägen konkurrierender betrieblicher Ziele. Der primäre Kompromiss liegt zwischen Durchsatz und Verweilzeit.

Anpassung von Geschwindigkeit vs. Winkel

Die Erhöhung der Drehgeschwindigkeit oder des Neigungswinkels erhöht die Rate, mit der sich Material durch den Ofen bewegt, und steigert somit den Durchsatz.

Dies geht jedoch auf Kosten einer reduzierten Verweilzeit. Dies kann nachteilig sein, wenn das Material eine bestimmte Dauer der Hitzeexposition benötigt, um seine chemische oder physikalische Umwandlung abzuschließen.

Das Risiko ineffizienter Mischung

Wenn die Drehgeschwindigkeit zu hoch ist, kann sich das Material „zentrifugieren“ und an der Ofenwand haften bleiben, anstatt zu tumblen. Dies eliminiert die Durchmischung und führt zu schlechter Wärmeübertragung und einem ungleichmäßigen Produkt.

Wenn die Geschwindigkeit zu niedrig ist, erreicht der Ofen möglicherweise nicht die Tumbling-Aktion, die für eine ordnungsgemäße Durchmischung erforderlich ist, was zu einem stagnierenden Materialbett mit ineffizienter Hitzeexposition führt.

Die richtige Wahl für Ihr Ziel treffen

Die Betriebsparameter eines Drehrohrofens müssen auf der Grundlage des gewünschten Ergebnisses für das spezifische verarbeitete Material festgelegt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verweilzeit liegt: Wählen Sie einen niedrigeren Neigungswinkel und eine langsamere Drehgeschwindigkeit, um sicherzustellen, dass das Material die maximal mögliche Zeit im Ofen verbringt.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz liegt: Verwenden Sie einen steileren Neigungswinkel und eine höhere Drehgeschwindigkeit, vorausgesetzt, die erforderliche Materialumwandlung kann in kürzerer Zeit abgeschlossen werden.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Verarbeitung liegt: Priorisieren Sie eine Drehgeschwindigkeit, die ein konsistentes, rollendes Tumbling erzeugt, was der Schlüssel zu gründlicher Durchmischung und gleichmäßiger Wärmeverteilung ist.

Letztendlich geht es beim Beherrschen eines Drehrohrofens darum, die Reise des Materials präzise zu steuern, um ein vorhersagbares und konsistentes Endprodukt zu erzielen.

Zusammenfassungstabelle:

| Mechanismus | Funktion | Schlüsselparameter |

|---|---|---|

| Neigung | Nutzt die Schwerkraft, um Material vom Zuführ- zum Austragende zu ziehen | Neigung: 1,5 % bis 5 % |

| Rotation | Hebt und tumblt Material für Mischung und Vorwärtsbewegung | Geschwindigkeit: 0,2 bis 2 U/min |

| Materialeigenschaften | Beeinflussen Bewegung und Anpassungen des Ofendesigns | Partikelgröße, Schüttdichte, thermische Eigenschaften |

| Abwägungen | Ausgleich von Durchsatz vs. Verweilzeit für optimale Verarbeitung | Anpassung von Geschwindigkeit und Winkel basierend auf Zielen |

Schöpfen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Drehrohröfen und anderen Systemen wie Muffel-, Rohr- und Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere ausgeprägten Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihren einzigartigen experimentellen Bedarf, wodurch Effizienz und Konsistenz gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen