Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist der gleichzeitige Wettbewerb zwischen Ätzen, Keimbildung und Abscheidung der grundlegende Mechanismus, der eine präzise Kontrolle über die Materialpräparation ermöglicht. Dieses dynamische Gleichgewicht ist kein Fehler im Prozess; es ist genau die Eigenschaft, die die Erzeugung von Materialien mit vielfältigen, maßgeschneiderten Morphologien und Eigenschaften ermöglicht, von kontinuierlichen Filmen bis hin zu komplizierten Nanostrukturen.

Das Endergebnis eines PECVD-Prozesses wird durch das empfindliche Gleichgewicht zwischen dem Hinzufügen von Material (Abscheidung), dem Entfernen davon (Ätzen) und der Initiierung seines Wachstums (Keimbildung) bestimmt. Die Beherrschung von PECVD bedeutet zu lernen, wie man dieses Gleichgewicht gezielt verschiebt, um eine bestimmte Materialstruktur zu erreichen.

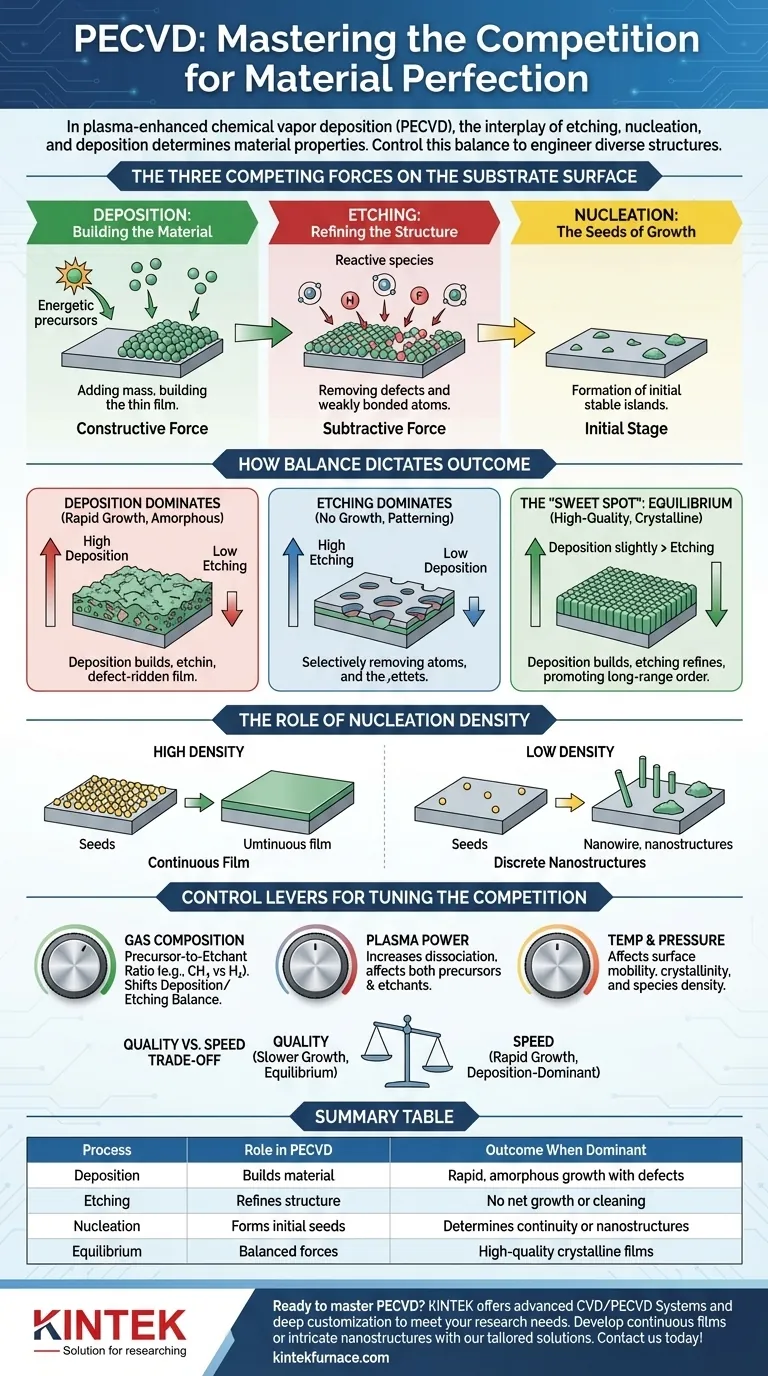

Die drei konkurrierenden Kräfte in PECVD

Um das Ergebnis eines PECVD-Prozesses zu kontrollieren, müssen Sie zunächst die drei Kernaktionen verstehen, die ständig auf der Substratoberfläche miteinander konkurrieren.

### Abscheidung: Aufbau des Materials

Die Abscheidung ist der primäre Wachstumsmechanismus. Energetische und reaktive chemische Vorläuferstoffe aus dem Plasma landen auf dem Substrat und binden daran, wodurch Masse hinzugefügt und die Dünnschicht Schicht für Schicht aufgebaut wird. Dies ist die konstruktive Kraft im System.

### Ätzen: Verfeinerung der Struktur

Gleichzeitig wirken andere reaktive Spezies im Plasma – oft atomarer Wasserstoff oder Fluor – als Ätzmittel. Sie bombardieren den wachsenden Film und entfernen selektiv schwach gebundene Atome, amorphe Phasen oder fehlgerichtete Kristalle. Diese subtraktive Kraft reinigt das Material und hilft, seine Struktur zu definieren.

### Keimbildung: Die Samen des Wachstums

Bevor eine signifikante Abscheidung stattfinden kann, muss der Prozess mit der Keimbildung beginnen. Dies ist die Bildung der ersten stabilen, winzigen Inseln von Material auf dem Substrat. Die Dichte und Verteilung dieser anfänglichen Keime sind entscheidend; sie bestimmen, ob der Film als kontinuierliche Schicht oder als Ansammlung separater Strukturen wächst.

Wie das Gleichgewicht das Ergebnis bestimmt

Die endgültige Morphologie des Materials ist ein direktes Ergebnis davon, welcher dieser drei Prozesse zu einem bestimmten Zeitpunkt dominiert.

### Wenn die Abscheidung dominiert

Wenn die Abscheidungsrate die Ätzrate weit übersteigt, erfolgt das Wachstum schnell. Dies kann nützlich sein, um schnell dicke, amorphe Filme zu erzeugen. Ohne die verfeinernde Wirkung des Ätzens weist das resultierende Material jedoch oft mehr Defekte und eine weniger geordnete kristalline Struktur auf.

### Wenn das Ätzen dominiert

Wenn die Ätzrate größer ist als die Abscheidungsrate, findet kein Netto-Filmwachstum statt. In extremen Fällen beginnt das Plasma, das Substrat selbst zu ätzen. Dieses Regime ist nur wünschenswert, wenn das Ziel die Strukturierung oder Reinigung einer Oberfläche ist, nicht das Wachstum eines Films.

### Der „Sweet Spot“: Gleichgewicht zwischen Abscheidung und Ätzen

Der Schlüssel zum Wachstum hochwertiger kristalliner Filme liegt darin, einen Zustand nahe dem Gleichgewicht zu finden. Hier ist die Abscheidungsrate nur geringfügig höher als die Ätzrate. Die Abscheidung baut das Kristallgitter auf, während das ständige Ätzen jegliche Atome „aufräumt“, die nicht an der richtigen Stelle landen, wodurch Defekte entfernt und die langreichweitige Ordnung gefördert wird.

### Die Rolle der Keimbildungsdichte

Die anfängliche Keimbildungsphase legt den Grundstein für die endgültige Morphologie.

- Hohe Keimbildungsdichte: Es bilden sich viele Keime, die nahe beieinander liegen, was dazu führt, dass sie schnell zu einem gleichmäßigen, kontinuierlichen Film verschmelzen (koaleszieren).

- Geringe Keimbildungsdichte: Es bilden sich weniger, weit auseinander liegende Keime, wodurch jeder einzelne zu einer eigenständigen, isolierten Struktur wie einem Nanodraht, einer Nanodisk oder einer vertikalen Graphenschicht wachsen kann, bevor er seinen Nachbarn berührt.

Kompromisse und Kontrollparameter verstehen

Ihre Fähigkeit, den PECVD-Prozess zu steuern, hängt von Ihrer Fähigkeit ab, die Parameter zu manipulieren, die das Gleichgewicht zwischen diesen konkurrierenden Kräften verschieben.

### Kontrollhebel: Gaszusammensetzung

Dies ist der direkteste Hebel. Das Verhältnis von Vorläufergas (z. B. Methan für Kohlenstoffwachstum) zu Ätzgas (z. B. Wasserstoff) steuert direkt das Gleichgewicht zwischen Abscheidung und Ätzen. Mehr Vorläufer begünstigt die Abscheidung; mehr Ätzmittel begünstigt das Ätzen.

### Kontrollhebel: Plasmaleistung

Eine Erhöhung der Plasmaleistung erhöht im Allgemeinen die Dissoziation aller Gase und erzeugt sowohl mehr Vorläuferstoffe als auch mehr Ätzmittel. Dies kann sowohl die Abscheidung als auch das Ätzen beschleunigen, wobei seine Nettowirkung stark von der spezifischen Gaschemie und dem Druck abhängt.

### Kontrollhebel: Temperatur und Druck

Höhere Substrattemperaturen verleihen den Atomen mehr Oberflächenmobilität, wodurch sie ihre idealen Gitterplätze leichter finden und die Kristallinität fördern. Der Systemdruck beeinflusst die Dichte und Energie der Plasmaspezies und verändert die dominierenden Reaktionen in der Kammer.

### Der Kompromiss zwischen Qualität und Geschwindigkeit

Es gibt einen inhärenten Kompromiss. Bedingungen, die extrem hochwertige kristalline Materialien begünstigen (ein fein abgestimmtes Gleichgewicht zwischen Abscheidung und Ätzen), erfordern oft langsamere Wachstumsraten. Umgekehrt erfordert das Erreichen eines schnellen Wachstums in der Regel ein von der Abscheidung dominiertes Regime, das die Kristallqualität beeinträchtigen kann.

Den Wettbewerb für Ihr Ziel einstellen

Nutzen Sie Ihr Verständnis dieses dynamischen Wettbewerbs, um Ihr spezifisches Materialzielsyntheseziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, kontinuierlichen kristallinen Filmen liegt: Ihr Ziel ist ein empfindliches Gleichgewicht, bei dem die Abscheidungsrate nur geringfügig höher ist als die Ätzrate, um die Entfernung von Defekten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf schnellem, amorphen Filmwachstum liegt: Sie sollten in einem von der Abscheidung dominierten Regime arbeiten, indem Sie das Verhältnis von Vorläufer- zu Ätzgas erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung diskreter Nanostrukturen (z. B. Nanodrähte, Inseln) liegt: Sie müssen die anfängliche Keimbildungsphase steuern, um eine geringe Dichte an Keimbildungsstellen zu erreichen, damit sich Strukturen getrennt voneinander entwickeln können.

- Wenn Ihr Hauptaugenmerk auf der Strukturierung von Materialien oder der Oberflächenreinigung liegt: Sie müssen absichtlich ein von Ätzen dominiertes Regime schaffen, indem Sie eine hohe Konzentration an Ätzgas und minimale oder gar keine Vorläufergase verwenden.

Indem Sie diese konkurrierenden Kräfte als steuerbare Hebel betrachten, können Sie den PECVD-Prozess von einer komplexen Herausforderung in ein präzises Werkzeug für die Materialtechnik verwandeln.

Zusammenfassungstabelle:

| Prozess | Rolle in PECVD | Ergebnis bei Dominanz |

|---|---|---|

| Abscheidung | Baut Material durch Hinzufügen von Atomen auf | Schnelles Wachstum, oft amorph mit Defekten |

| Ätzen | Verfeinert die Struktur durch Entfernen von Atomen | Kein Netto-Wachstum oder Oberflächenreinigung |

| Keimbildung | Bildet anfängliche Wachstumssamen | Bestimmt die Filmunterbrechung oder Nanostrukturbildung |

| Gleichgewicht | Ausgeglichene Abscheidung und Ätzen | Hochwertige kristalline Filme mit Defektentfernung |

Bereit, PECVD für Ihre Materialsynthese zu meistern? KINTEK nutzt herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, unabhängig davon, ob Sie kontinuierliche Filme oder komplizierte Nanostrukturen entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors steigern und überlegene Materialergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften