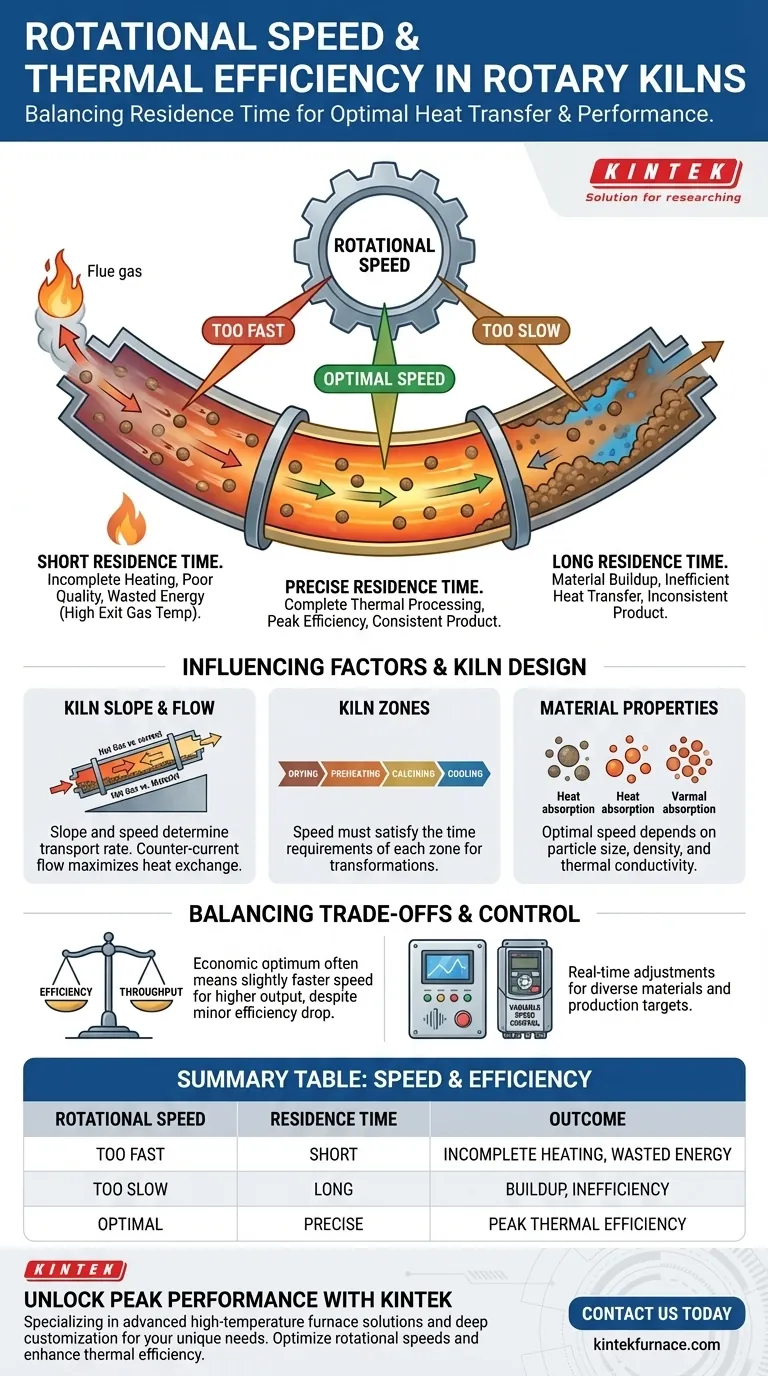

Kurz gesagt, die Drehgeschwindigkeit steuert direkt die thermische Effizienz eines Drehrohrofens, indem sie die Verweilzeit des Materials regelt. Eine optimale Geschwindigkeit gewährleistet, dass das Material genau die richtige Dauer der Hitze ausgesetzt ist, die für eine vollständige thermische Verarbeitung erforderlich ist. Zu hohe Geschwindigkeiten führen zu unvollständiger Erwärmung und Energieverschwendung, während zu langsame Geschwindigkeiten zu Materialanhaftungen und ineffizienter Wärmeübertragung führen können, was sowohl die Produktqualität als auch den Energieverbrauch beeinträchtigt.

Die zentrale Herausforderung besteht nicht nur darin, eine Geschwindigkeit einzustellen, sondern sie kontinuierlich auszubalancieren. Die Drehgeschwindigkeit ist ein dynamischer Steuerhebel, der mit den Materialeigenschaften und den anderen Betriebsparametern des Ofens harmonisiert werden muss, um die Wärmeübertragung zu maximieren und eine Spitzenleistung der thermischen Effizienz zu erzielen.

Der Kernmechanismus: Verweilzeit und Wärmeübertragung

Die Drehgeschwindigkeit ist wohl der wichtigste Betriebsparameter, den Sie zur Beeinflussung der Ofeneffizienz steuern können. Ihre primäre Auswirkung besteht auf die Zeit, die Ihr Material beim Durchlaufen des Ofens verbringt, was bestimmt, wie Energie absorbiert wird.

Definition der Verweilzeit

Die Verweilzeit ist die gesamte Dauer, die ein Materialpartikel im Ofen verbringt, vom Beschickungsende bis zum Austragsende. Diese ist direkt und umgekehrt proportional zur Drehgeschwindigkeit. Eine schnellere Drehung bedeutet eine kürzere Verweilzeit.

Das Problem des „Zu Schnellen“: Unvollständige Hitzeexposition

Wenn sich der Ofen zu schnell dreht, wird das Material durch die Heizzonen transportiert, bevor es die erforderliche thermische Energie vollständig aufnehmen kann.

Dies führt zu zwei primären Ineffizienzen:

- Schlechte Produktqualität: Das Material verlässt den Ofen nur teilweise verarbeitet und erfüllt nicht die Qualitätsanforderungen hinsichtlich chemischer oder physikalischer Veränderungen.

- Energieverschwendung: Die vom Brenner erzeugte Wärme hat nicht genügend Zeit, auf das Material überzugehen, und entweicht stattdessen mit dem Abgas, was zu einer höheren Abgastemperatur und einer drastisch reduzierten thermischen Effizienz führt.

Das Problem des „Zu Langsamen“: Anhaftung und Ineffizienz

Umgekehrt kann eine zu langsame Drehung ebenso schädlich für die Effizienz sein. Eine verlängerte Verweilzeit kann dazu führen, dass sich das Material überhitzt oder sich Ablagerungen entlang der Feuerfestauskleidung bilden.

Dies erzeugt isolierende Schichten oder „kalte Stellen“ im Materialbett, was eine gleichmäßige Wärmeverteilung verhindert. Das Ergebnis ist ein inkonsistentes Produkt und verschwendeter Brennstoff, da Sie Energie dafür aufwenden, Material zu heizen, das es nicht mehr effektiv absorbiert.

Drehgeschwindigkeit im Kontext der Ofenkonstruktion

Ein Ofen ist ein System miteinander verbundener Variablen. Die Drehgeschwindigkeit kann nicht isoliert optimiert werden; sie muss im Zusammenhang mit den grundlegenden Konstruktionsmerkmalen des Ofens betrachtet werden.

Wechselwirkung mit der Ofenneigung

Drehrohöfen werden mit einer leichten Neigung, typischerweise zwischen 1 % und 4 %, installiert, um die Bewegung des Materials durch die Schwerkraft zu erleichtern.

Die Drehgeschwindigkeit und die Neigung des Ofens arbeiten zusammen, um die Gesamttransportrate des Materials zu bestimmen. Eine steilere Neigung erfordert eine langsamere Drehgeschwindigkeit, um die gleiche Zielverweilzeit zu erreichen.

Die Bedeutung des Gegenstromprinzips

Die meisten modernen Öfen verwenden ein Gegenstromprinzip für maximale thermische Effizienz. Bei dieser Anordnung strömen die heißen Verbrennungsgase vom Austragsende zum Beschickungsende, entgegengesetzt zur Materialrichtung.

Dieses Design stellt sicher, dass die heißesten, energiereichsten Gase auf das heißeste, am weitesten verarbeitete Material treffen, während kühlere Gase das einströmende kalte Material vorheizen. Die optimale Drehgeschwindigkeit ist entscheidend, um den Nutzen dieses Designs zu maximieren und sicherzustellen, dass das Material die richtige Zeit in jeder Temperaturzone verbringt.

Anpassung der Geschwindigkeit an die Ofenzonen

Ein Ofen ist keine homogene Heizzkammer, sondern ist in verschiedene Zonen unterteilt: typischerweise Trocknung, Vorwärmung, Kalzinierung und Kühlung. Jede Zone erfordert ein spezifisches Temperaturprofil und eine spezifische Dauer, damit die notwendigen physikalischen und chemischen Umwandlungen stattfinden können.

Die Gesamtverweilzeit, die durch die Drehgeschwindigkeit festgelegt wird, muss lang genug sein, um die Zeitvorgaben jeder dieser aufeinanderfolgenden Zonen zu erfüllen.

Verständnis der Kompromisse und Nuancen

Die Erzielung einer optimalen thermischen Effizienz erfordert mehr als nur eine einfache Berechnung. Sie erfordert die Bewältigung betrieblicher und materialspezifischer Kompromisse.

Effizienz vs. Durchsatz

Es besteht ein inhärenter Konflikt zwischen der Maximierung der thermischen Effizienz und der Maximierung des Produktionsdurchsatzes.

Eine langsamere Geschwindigkeit kann die höchstmögliche thermische Effizienz pro Materialeinheit liefern, reduziert jedoch die Gesamttonnen pro Stunde, die der Ofen verarbeiten kann. Das wirtschaftliche Optimum ist oft eine etwas schnellere Geschwindigkeit, die einen geringfügigen Effizienzverlust für einen erheblichen Gewinn an Leistung in Kauf nimmt.

Die Rolle der Materialeigenschaften

Die „richtige“ geschwindigkeit anlagenspezifisch hängt stark von den Eigenschaften eines Materials ab. Faktoren wie Partikelgröße, Dichte und Wärmeleitfähigkeit beeinflussen, wie schnell es Wärme absorbiert.

Prozesse können mithilfe von Techniken wie der Thermogravimetrischen Analyse (TGA) validiert werden, die die genauen Temperatur- und Zeitbereiche identifiziert, die für Prozesse wie Verdampfung oder chemische Zersetzung erforderlich sind. Die Verweilzeit des Ofens muss an diese wissenschaftlich ermittelten Anforderungen angepasst werden.

Moderne Steuerungssysteme

Moderne Öfen verfügen häufig über eine Frequenzumrichter-Geschwindigkeitsregelung. Diese Technologie ermöglicht es dem Bediener, präzise Anpassungen der Drehgeschwindigkeit in Echtzeit vorzunehmen. Diese Flexibilität ist entscheidend für die Optimierung der Leistung beim Wechsel von Rohstoffen oder bei der Anpassung von Produktionszielen und macht die Geschwindigkeit zu einem wirklich dynamischen Steuerungsparameter.

Optimierung der Drehgeschwindigkeit für Ihr Ziel

Ihre ideale Drehgeschwindigkeit hängt vollständig von Ihrem primären BetriebsOBJECTIVITY ab. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Wählen Sie eine langsamere Drehgeschwindigkeit, die eine vollständige Wärmeübertragung und die niedrigstmögliche Abgastemperatur gewährleistet, ohne Materialanhaftungen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Erhöhen Sie die Drehgeschwindigkeit sorgfältig und überwachen Sie dabei die Produktqualität und die Abgastemperatur, um die Obergrenze zu finden, bevor Effizienz und Qualität unannehmbar sinken.

- Wenn Ihr Hauptaugenmerk auf der Handhabung vielfältiger Materialien liegt: Nutzen Sie die variablen Geschwindigkeitssteuerungen, um die Verweilzeit basierend auf den spezifischen thermischen Anforderungen jedes Rohstoffs anzupassen, die durch Laboranalysen ermittelt wurden.

Letztendlich verwandelt die Beherrschung der Drehgeschwindigkeit sie von einer einfachen mechanischen Einstellung in ein präzises Werkzeug zur Erreichung betrieblicher Exzellenz.

Zusammenfassungstabelle:

| Aspekt | Einfluss auf die thermische Effizienz |

|---|---|

| Drehgeschwindigkeit | Steuert die Verweilzeit des Materials im Ofen |

| Zu schnell | Kurze Verweilzeit, unvollständige Erwärmung, Energieverschwendung |

| Zu langsam | Lange Verweilzeit, Materialanhaftungen, ineffiziente Wärmeübertragung |

| Optimale Geschwindigkeit | Gewährleistet eine vollständige thermische Verarbeitung, maximiert die Effizienz |

| Wechselwirkung mit der Ofenneigung | Beeinflusst die Transportrate und die Verweilzeit |

| Gegenstromprinzip | Verbessert die Wärmeübertragung bei optimierter Geschwindigkeit |

| Materialeigenschaften | Bestimmt die erforderliche Verweilzeit für die spezifische Wärmeabsorption |

Entfesseln Sie Spitzenleistungen für Ihren Drehrohrofen mit KINTEK

Haben Sie Probleme mit ineffizienter Wärmeübertragung oder inkonsistenter Produktqualität in Ihrem Drehrohrofenbetrieb? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen können, was Ihnen hilft, die Drehgeschwindigkeiten zu optimieren und die thermische Effizienz zu steigern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors steigern und Energiekosten senken können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen