Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine Eckpfeiler-Technologie in der Solarzellenfertigung, da sie hochwertige Dünnschichten abscheidet, die einem doppelten Zweck dienen. Diese Schichten steigern gleichzeitig die Effizienz der Zelle, indem sie die Lichtreflexion reduzieren und elektronische Defekte im Silizium beheben, während sie gleichzeitig den für eine kostengünstige Massenproduktion erforderlichen Hochgeschwindigkeits- und Niedertemperaturprozess ermöglichen.

Der entscheidende Beitrag von PECVD ist nicht nur die Abscheidung einer Schicht, sondern ihre Fähigkeit, eine multifunktionale Schicht zu erzeugen, die sowohl die optischen als auch die elektrischen Eigenschaften der Solarzelle in einem einzigen, industriell skalierbaren Schritt verbessert.

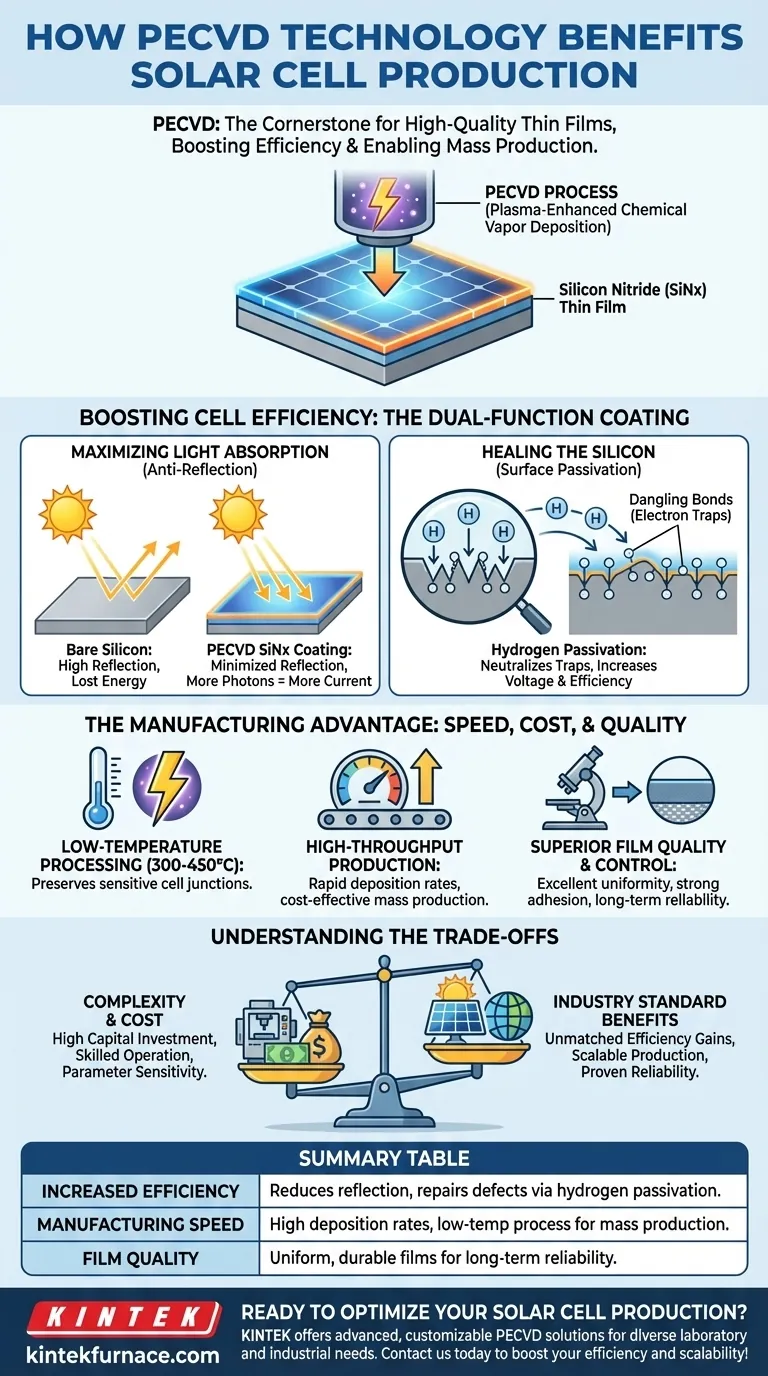

Steigerung der Zelleffizienz: Die Dual-Funktions-Beschichtung

Die Hauptaufgabe von PECVD in der Herstellung kristalliner Silizium-Solarzellen ist die Abscheidung einer dünnen, präzise konstruierten Schicht aus Siliziumnitrid (SiNx). Diese einzelne Schicht verbessert die Leistung auf zwei verschiedene Arten dramatisch.

Maximierung der Lichtabsorption (Antireflexion)

Ein blanker Siliziumwafer ist glänzend und reflektiert einen erheblichen Teil des einfallenden Sonnenlichts. Dieses reflektierte Licht ist verlorene Energie, die nicht in Elektrizität umgewandelt werden kann.

Die PECVD-abgeschiedene SiNx-Schicht wirkt als Antireflexionsbeschichtung. Durch präzise Steuerung der Schichtdicke und des Brechungsindex können Hersteller die Reflexion über das gesamte Sonnenspektrum minimieren und so sicherstellen, dass mehr Photonen in das Silizium eindringen und Strom erzeugen.

Heilung des Siliziums (Oberflächenpassivierung)

Während der Herstellung weist die Oberfläche eines Siliziumwafers mikroskopische Unvollkommenheiten auf, einschließlich "hängender Bindungen". Dies sind nicht abgeschlossene chemische Bindungen, die als Fallen für Ladungsträger (Elektronen) wirken.

Wenn Ladungsträger eingefangen werden, können sie nicht zum elektrischen Strom beitragen, was die Spannung und die Gesamteffizienz der Zelle verringert.

Der PECVD-Prozess für SiNx verwendet Vorläufergase, die reich an Wasserstoff sind. Dieser Wasserstoff wird in die Schicht eingebaut und diffundiert ein kurzes Stück in die Siliziumoberfläche, wo er diese hängenden Bindungen "passiviert" oder neutralisiert. Diese Reparatur der Siliziumoberfläche ist ein entscheidender Mechanismus zur Erzielung hocheffizienter Zellen.

Der Fertigungsvorteil: Geschwindigkeit, Kosten und Qualität

Neben der Verbesserung der Zelle selbst ist PECVD dominant, da seine Prozesseigenschaften perfekt auf die Anforderungen der industriellen Massenproduktion abgestimmt sind.

Niedertemperaturverarbeitung

Herkömmliche chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen, die die empfindlichen, flachen elektronischen Übergänge einer modernen Solarzelle beschädigen können.

PECVD nutzt ein energiereiches Plasma, um die chemischen Reaktionen anzutreiben, was die Abscheidung von Schichten bei viel niedrigeren Temperaturen (typischerweise 300-450°C) ermöglicht. Diese Niedertemperaturverarbeitung bewahrt die Integrität der zugrunde liegenden Solarzellenstruktur.

Hochdurchsatzproduktion

Damit Solarenergie kostengünstig ist, müssen Zellen mit extrem hoher Geschwindigkeit hergestellt werden. PECVD bietet eine sehr schnelle Abscheidungsrate – in einigen Fällen über 100-mal schneller als herkömmliche CVD für dasselbe Material.

Dieser hohe Durchsatz, kombiniert mit modernen modularen Systemen, die eine hohe Verfügbarkeit und effiziente Materialnutzung ermöglichen, reduziert direkt die Kosten pro Watt des fertigen Solarmoduls.

Hervorragende Filmqualität und -kontrolle

Die Plasmaumgebung ermöglicht den Bedienern eine außergewöhnliche Kontrolle über die Eigenschaften des Endfilms, einschließlich seiner Dichte, Spannung und chemischen Zusammensetzung.

Dies führt zu Filmen mit ausgezeichneter Gleichmäßigkeit über den gesamten Wafer, starker Haftung und weniger Pinholes oder Rissen. Diese Zuverlässigkeit ist unerlässlich, um die erwartete Betriebslebensdauer von über 25 Jahren eines Solarmoduls zu gewährleisten.

Abwägung der Kompromisse

Obwohl PECVD der Industriestandard ist, ist es nicht ohne seine Komplexitäten. Die Anerkennung dieser ist der Schlüssel zum Verständnis seiner Stellung in der Fertigungslinie.

Systemkomplexität und Kosten

PECVD-Systeme sind hochentwickelte Geräte, die Hochvakuumkammern, präzise Gasflussregler und Hochfrequenz-(RF)-Leistungsgeneratoren umfassen. Dies stellt eine erhebliche Kapitalinvestition dar und erfordert qualifizierte Techniker für Betrieb und Wartung.

Parameterempfindlichkeit

Die endgültige Qualität der Antireflexions- und Passivierungsschicht ist sehr empfindlich gegenüber Prozessparametern wie Gasmischung, Druck, Temperatur und Plasmaleistung. Jede Abweichung kann zu suboptimalen Schichten führen und die Effizienz und Ausbeute der gesamten Produktionslinie beeinträchtigen. Dies erfordert eine robuste Prozesskontrolle und -überwachung.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Fokus bestimmt, welcher Aspekt von PECVD für Sie am relevantesten ist.

- Wenn Ihr Hauptaugenmerk auf F&E oder Zelleffizienz liegt: Der Schlüssel ist die Fähigkeit von PECVD, Filmeigenschaften zu kontrollieren und Wasserstoff für eine hervorragende Oberflächenpassivierung zu liefern, welche entscheidende Hebel zur Steigerung der Zellspannung und -effizienz sind.

- Wenn Ihr Hauptaugenmerk auf Fertigung und Skalierung liegt: Die entscheidenden Vorteile sind die hohe Abscheidungsrate, die Niedertemperaturkompatibilität und die hohe Systemverfügbarkeit, die eine kostengünstige Massenproduktion ermöglichen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Der Wert liegt in der Fähigkeit von PECVD, dichte, stabile und gleichmäßige Schichten zu produzieren, die die Zelle schützen und über Jahrzehnte im Feld konstant funktionieren.

Letztendlich ist PECVD unverzichtbar geworden, weil es sowohl wissenschaftliche als auch wirtschaftliche Herausforderungen in der Solarzellenfertigung elegant löst.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhte Effizienz | Reduziert Lichtreflexion und repariert Siliziumdefekte durch Wasserstoffpassivierung. |

| Fertigungsgeschwindigkeit | Hohe Abscheidungsraten und Niedertemperaturverarbeitung für kostengünstige Massenproduktion. |

| Filmqualität | Produziert gleichmäßige, langlebige Schichten mit präziser Kontrolle für langfristige Zuverlässigkeit. |

Bereit, Ihre Solarzellenproduktion mit fortschrittlichen PECVD-Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere starke und umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Technologien Ihre Effizienz und Skalierbarkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition