PECVD ermöglicht die Abscheidung von diamantähnlichem Kohlenstoff (DLC), indem ein energiereiches Plasma verwendet wird, um kohlenstoffhaltige Gase in einer Vakuumkammer in reaktive Ionen und Radikale zu zerlegen. Diese energiereerten Partikel werden dann auf ein Substrat beschleunigt, wo ihre Aufprallenergie die Kohlenstoffatome dazu zwingt, einen dichten, amorphen Film mit einem signifikanten Anteil an harten, diamantähnlichen (sp3) chemischen Bindungen zu bilden, und das alles ohne die extremen Temperaturen und Drücke, die bei der natürlichen Diamantbildung erforderlich wären.

Im Kern verwendet der Prozess die kontrollierte Energie eines Plasmas, nicht hohe Hitze, um einen Film Atom für Atom aufzubauen. Dies ermöglicht es PECVD, ein metastabiles Material – diamantähnlichen Kohlenstoff – mit außergewöhnlicher Härte und geringer Reibung auf einer Vielzahl von Oberflächen zu erzeugen.

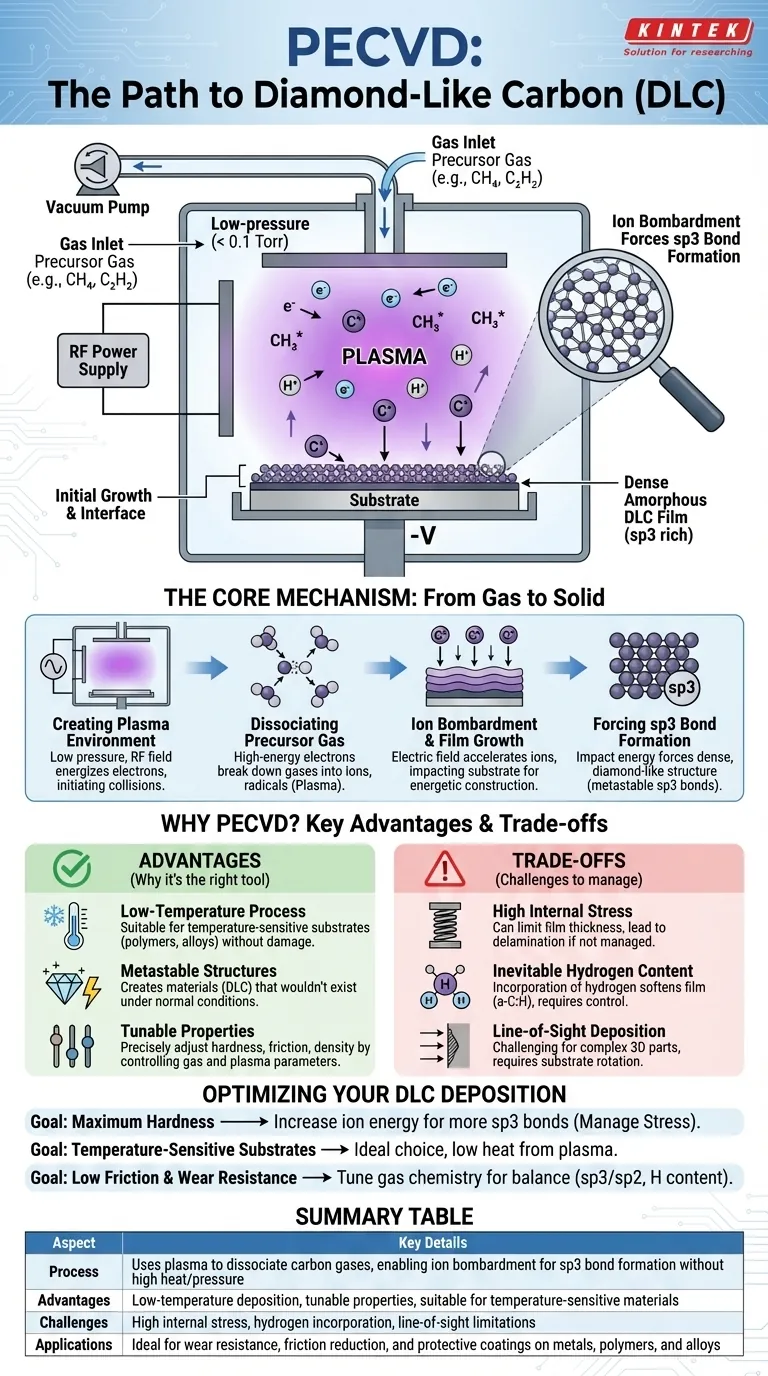

Der Kernmechanismus: Vom Gas zum diamantähnlichen Feststoff

Um zu verstehen, wie PECVD DLC erzeugt, ist es wichtig, den Prozess als eine hochkontrollierte, energetische Konstruktion auf atomarer Ebene zu visualisieren. Das System manipuliert Precursor-Gase in einer Niederdruckumgebung, um einen festen Film mit einzigartigen Eigenschaften aufzubauen.

Erzeugung der Plasmaumgebung

Der gesamte Prozess findet in einer Vakuumkammer bei sehr niedrigem Druck statt, typischerweise unter 0,1 Torr. Ein kohlenstoffhaltiges Precursor-Gas, wie Methan (CH₄) oder Acetylen (C₂H₂), wird in die Kammer geleitet. Ein elektrisches Feld, oft ein Hochfrequenzfeld (RF), wird zwischen zwei Elektroden angelegt.

Dieses Feld regt die im Gas natürlich vorhandenen freien Elektronen an und löst eine Kaskade von Kollisionen aus.

Dissoziation des Precursor-Gases

Die hochenergetischen Elektronen kollidieren mit den neutralen Precursor-Gasmolekülen. Diese Kollisionen sind energiegeladen genug, um die Moleküle zu zerlegen, ein Prozess, der als Dissoziation bezeichnet wird.

Dies erzeugt eine Mischung aus geladenen Partikeln (Ionen), neutralen Radikalen und anderen molekularen Fragmenten. Diese ionisierte, reaktive Gasmischung ist das Plasma.

Ionenbombardement und Filmwachstum

Das elektrische Feld, das das Plasma aufrechterhält, lenkt auch die positiv geladenen kohlenstoffhaltigen Ionen zum negativ vorgespannten Substrat. Sie beschleunigen und treffen mit erheblicher kinetischer Energie auf die Substratoberfläche, ein Prozess, der als Ionenbombardement bekannt ist.

Dieses Bombardement ist kein sanftes Absetzen. Es ist ein energiegeladener Aufprall, der grundlegend für das Wachstum und die Struktur des Films ist.

Erzwingen der sp3-Bindungsbildung

Dies ist der entscheidende Schritt, der die "diamantähnlichen" Eigenschaften erzeugt. Kohlenstoff kann weiche, graphitähnliche sp2-Bindungen oder harte, diamantähnliche sp3-Bindungen eingehen.

Die Aufprallenergie der ankommenden Ionen zwingt die Oberflächenatome in eine dichte, dicht gepackte Anordnung. Diese energetische Abscheidung begünstigt die Bildung der metastabilen sp3-Bindungen innerhalb des amorphen Kohlenstoffnetzwerks. Im Wesentlichen ersetzt die Ionenenergie die immense thermische Energie und den Druck, die für die Bildung von Naturdiamant erforderlich wären.

Warum PECVD das richtige Werkzeug für diese Aufgabe ist

PECVD ist nicht nur eine Methode zur Erzeugung von DLC; sie ist aufgrund mehrerer entscheidender Vorteile, die andere Abscheidetechniken nicht leicht erreichen können, besonders gut dafür geeignet.

Der Niedertemperaturvorteil

Da die für die Reaktion erforderliche Energie vom Plasma und nicht durch Erhitzen des Substrats stammt, ist PECVD ein Niedertemperaturprozess.

Dies ermöglicht die Abscheidung von DLC-Filmen auf temperaturempfindlichen Materialien wie Polymeren, Aluminium oder anderen Legierungen, ohne Schäden, Verformungen oder eine Veränderung ihrer zugrunde liegenden Eigenschaften zu verursachen.

Erschließung metastabiler Strukturen

DLC ist ein metastabiles Material, was bedeutet, dass es sich nicht in seinem stabilsten thermodynamischen Zustand befindet (der für Kohlenstoff unter Standardbedingungen Graphit ist). Es erfordert eine konstante Energiezufuhr zur Bildung und würde sich bei einfachem Erhitzen nicht bilden.

PECVD ist ein Nicht-Gleichgewichts-Prozess, der perfekt zur Erzeugung solcher Strukturen geeignet ist. Die kontrollierte Plasmaenergie treibt die Bildung der gewünschten sp3-Bindungen voran und erzeugt ein Material, das sonst nicht existieren würde.

Abstimmbare Eigenschaften

Die endgültigen Eigenschaften des DLC-Films – seine Härte, Reibung, Dichte und Spannung – sind nicht fixiert. Sie hängen direkt vom Verhältnis der sp3- zu sp2-Bindungen und der Menge des in den Film eingebauten Wasserstoffs ab.

Durch präzises Anpassen von Prozessparametern wie Gaszusammensetzung, Druck und Plasmaleistung kann ein Bediener die Ionenenergie und -dichte einstellen. Dies ermöglicht eine feine Kontrolle über die endgültige Mikrostruktur und die Leistungsmerkmale des Films.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt der PECVD-Prozess zur DLC-Abscheidung inhärente Kompromisse, die für eine erfolgreiche Anwendung gemanagt werden müssen.

Hohe innere Spannung

Dasselbe Ionenbombardement, das die wünschenswerte Härte erzeugt, induziert auch eine erhebliche Druckspannung innerhalb des Films.

Wenn diese Spannung zu hoch wird, kann sie die maximale Dicke des Films begrenzen und zu Delamination oder schlechter Haftung am Substrat führen. Die Steuerung dieser Spannung ist eine zentrale Herausforderung bei der Prozessentwicklung.

Unvermeidlicher Wasserstoffgehalt

Bei der Verwendung von Kohlenwasserstoff-Precursor-Gasen (wie Methan) wird Wasserstoff unweigerlich in den wachsenden Film eingebaut, wodurch sogenannter hydrierter amorpher Kohlenstoff (a-C:H) entsteht.

Obwohl manchmal wünschenswert, macht dieser Wasserstoffgehalt den Film im Allgemeinen weicher als wasserstofffreies DLC. Die Menge des eingebauten Wasserstoffs ist ein weiterer kritischer Parameter, der kontrolliert werden muss, um die gewünschten Eigenschaften zu erreichen.

Sichtlinienabscheidung

PECVD ist im Grunde ein Sichtlinienprozess. Die Ionen bewegen sich relativ geradlinig vom Plasma zum Substrat.

Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Teilen ohne ausgeklügelte Substrathalterungen und -rotation zu erzielen.

Optimierung Ihrer DLC-Abscheidung

Ihr PECVD-Ansatz sollte sich nach dem spezifischen Leistungsziel für Ihr beschichtetes Bauteil richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie müssen den Prozess optimieren, um die Ionenenergie zu erhöhen, was einen höheren Anteil an

sp3-Bindungen fördert, aber darauf vorbereitet sein, die resultierende innere Spannung zu managen. - Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist Ihre ideale Wahl, da das Plasma die notwendige Reaktionsenergie liefert, ohne zerstörerische Substratwärme zu erfordern.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und Verschleißfestigkeit liegt: Sie müssen die Gaschemie und die Plasmaparameter sorgfältig abstimmen, um den

sp3-Gehalt, den Wasserstoffeintrag und die mögliche Bildung einer graphitähnlichen Oberflächenschicht auszugleichen.

Durch die Beherrschung des Zusammenspiels zwischen Plasma, Precursor-Gasen und Ionenenergie können Sie maßgeschneiderte DLC-Filme für eine Vielzahl anspruchsvoller Anwendungen entwickeln.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Prozess | Verwendet Plasma zur Dissoziation von Kohlenstoffgasen, ermöglicht Ionenbombardement für sp3-Bindungsbildung ohne hohe Hitze/Druck |

| Vorteile | Niedertemperaturabscheidung, abstimmbare Eigenschaften, geeignet für temperaturempfindliche Materialien |

| Herausforderungen | Hohe innere Spannung, Wasserstoffeinlagerung, Sichtlinienbeschränkungen |

| Anwendungen | Ideal für Verschleißfestigkeit, Reibungsreduzierung und Schutzbeschichtungen auf Metallen, Polymeren und Legierungen |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche PECVD-Systeme, Muffelöfen, Rohröfen, Drehöfen, Vakuum- und Atmosphäreöfen und mehr anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Leistung verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre DLC-Abscheidung und andere Hochtemperaturprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen