Im Wesentlichen ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ein Eckpfeiler der Mikrofabrikation, da sie die Abscheidung hochwertiger Dünnschichten bei niedrigen Temperaturen ermöglicht. Diese Schichten werden verwendet, um kritische Isolierungen, schützende Passivierungsschichten und temporäre Strukturformen sowohl in mikroelektronischen Schaltkreisen als auch in Mikro-Elektro-Mechanischen Systemen (MEMS) zu erstellen. Diese Niedertemperaturfähigkeit ist der Schlüssel zum Bau komplexer, mehrschichtiger Geräte, ohne zuvor gefertigte Komponenten zu beschädigen.

Der entscheidende Vorteil von PECVD ist die Verwendung von Plasma und nicht extremer Hitze, um die chemischen Reaktionen zu steuern, die für die Schichtabscheidung erforderlich sind. Dies ermöglicht das Wachstum hochwertiger isolierender und schützender Schichten auf empfindlichen Geräten, ohne thermische Schäden zu verursachen, die bei Hochtemperaturverfahren auftreten würden.

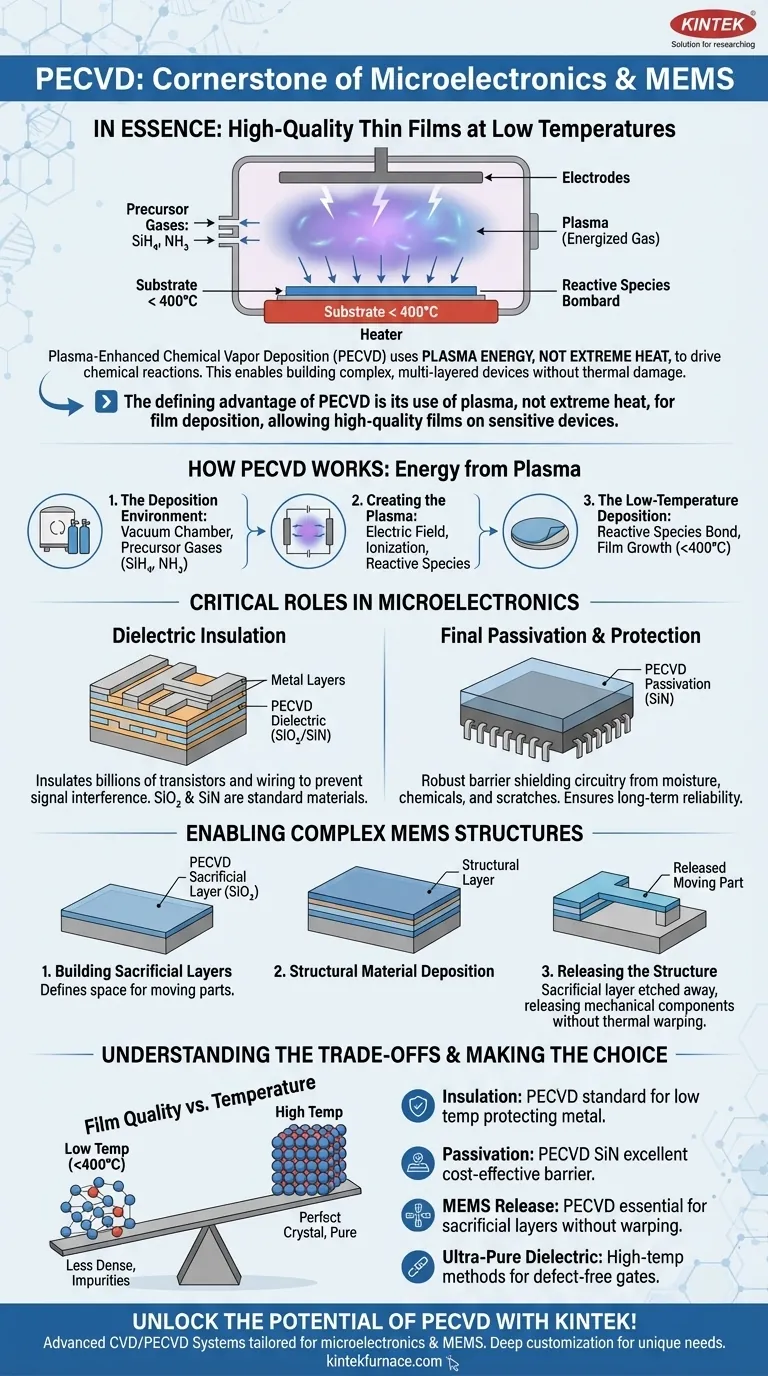

Wie PECVD funktioniert: Energie aus Plasma, nicht aus Hitze

Um die Rolle von PECVD zu verstehen, müssen Sie zunächst den grundlegenden Mechanismus verstehen. Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die hohe Temperaturen zur Zersetzung von Gasen benötigt, verwendet PECVD ein energiegeladenes Gas, das als Plasma bezeichnet wird.

Die Abscheidungs-Umgebung

Der Prozess findet in einer Vakuumkammer statt. Prekursor-Gase, wie Silan (SiH₄) für Siliziumschichten oder Ammoniak (NH₃) für Nitridschichten, werden in diese Niederdruckumgebung eingeführt.

Erzeugung des Plasmas

Ein elektrisches Feld wird zwischen zwei Elektroden in der Kammer angelegt. Dieses Feld energetisiert freie Elektronen, wodurch diese mit neutralen Gasmolekülen kollidieren. Diese Kollisionen übertragen Energie, reißen Elektronen von den Molekülen ab und erzeugen eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies, bekannt als Plasma.

Die Niedertemperatur-Abscheidung

Diese plasmagenerierten reaktiven Spezies sind weitaus chemisch aktiver als ihre ursprünglichen Gasmoleküle. Wenn sie mit der Oberfläche des Substrats (dem Siliziumwafer) in Kontakt kommen, verbinden sie sich leicht und bilden eine feste, gleichmäßige Dünnschicht. Da das Plasma die Energie für die Reaktion liefert, kann das Substrat selbst bei einer relativ niedrigen Temperatur bleiben, typischerweise unter 400 °C.

Kritische Rollen in der Mikroelektronik

Bei der Herstellung integrierter Schaltkreise (Chips) ist PECVD nicht nur nützlich; es ist unerlässlich für die Schaffung der komplexen, geschichteten Architektur des Geräts.

Dielektrische Isolierung

Moderne Chips enthalten Milliarden von Transistoren, die durch komplizierte Verkabelungen verbunden sind. Um zu verhindern, dass elektrische Signale einander stören, müssen diese Komponenten durch isolierende Materialien, sogenannte Dielektrika, getrennt werden. PECVD ist die Standardmethode zur Abscheidung von Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN)-Schichten zwischen Metallschichten, um diese entscheidende elektrische Isolation zu gewährleisten.

Endgültige Passivierung und Schutz

Der letzte Schritt bei der Herstellung eines Chips ist dessen Einkapselung in eine Schutzschicht. Eine PECVD-Siliziumnitridschicht dient als robuste Barriere oder Passivierungsschicht, die die empfindliche Schaltung vor Feuchtigkeit, chemischen Verunreinigungen und geringfügigen physischen Kratzern schützt, wodurch die langfristige Zuverlässigkeit des Geräts gewährleistet wird.

Ermöglichung komplexer MEMS-Strukturen

Für MEMS – winzige Maschinen, die auf einem Siliziumwafer gebaut werden – erstreckt sich die Funktion von PECVD von der elektrischen Isolation bis zum mechanischen Aufbau.

Aufbau von Opferschichten

MEMS verfügen oft über bewegliche Teile wie mikroskopische Cantilever, Zahnräder oder Membranen. Um diese zu erstellen, wird eine temporäre Form benötigt. PECVD wird verwendet, um eine Opferschicht, typischerweise Siliziumdioxid, abzuscheiden, die die Form des Raums unterhalb des eventuellen beweglichen Teils definiert.

Freilegung der mechanischen Struktur

Nachdem die Opferschicht eingebracht ist, wird das eigentliche Strukturmaterial des MEMS-Bauelements darauf abgeschieden. Schließlich wird ein spezifischer chemischer Ätzmittel verwendet, um nur die Opferschicht wegzuwaschen, wodurch die freistehende mechanische Komponente „freigegeben“ und beweglich wird. Die niedrige Temperatur von PECVD ist hier entscheidend, um Verformungen oder Spannungen in diesen empfindlichen Strukturen zu verhindern.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Das Verständnis der Einschränkungen von PECVD ist der Schlüssel zu seiner effektiven Nutzung.

Filmqualität vs. Temperatur

Der primäre Kompromiss besteht zwischen der Abscheidetemperatur und der Filmqualität. Da PECVD bei niedrigeren Temperaturen arbeitet, haben die abgeschiedenen Atome weniger Energie, um sich in einem perfekten Kristallgitter anzuordnen. Dies bedeutet, dass PECVD-Filme im Allgemeinen weniger dicht sind und mehr Verunreinigungen (wie Wasserstoff) enthalten können als Filme, die mit Hochtemperaturmethoden gewachsen wurden.

Wenn „gut genug“ das Beste ist

Für viele Anwendungen ist diese etwas geringere Filmqualität ein akzeptabler und logischer Kompromiss. Der Vorteil, thermische Schäden an empfindlichen darunterliegenden Schichten (wie Aluminium-Interconnects, die über 450 °C beschädigt werden können) zu vermeiden, überwiegt bei weitem die Notwendigkeit eines perfekt dichten Films. Für Aufgaben wie die Isolierung zwischen Metallschichten oder die endgültige Passivierung ist die Qualität von PECVD mehr als ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von der Funktion der spezifischen Schicht innerhalb des Geräts ab.

- Wenn Ihr Hauptaugenmerk auf der Isolierung zwischen Metallschichten in einer Schaltung liegt: PECVD ist der Industriestandard, da seine niedrige Temperatur die darunterliegende Metallverdrahtung vor Beschädigungen schützt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer endgültigen, robusten Schutzschicht für ein Gerät liegt: PECVD-Siliziumnitrid bietet eine ausgezeichnete und kostengünstige Passivierungsbarriere gegen Umwelteinflüsse.

- Wenn Ihr Hauptaugenmerk auf der Herstellung freilegbarer MEMS-Komponenten liegt: PECVD ist unerlässlich für die Abscheidung von Opferschichten, ohne thermische Spannungen zu induzieren, die die endgültigen mechanischen Strukturen verformen könnten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines ultrareinen, defektfreien Gate-Dielektrikums für einen Transistor liegt: Würden Sie wahrscheinlich eine Hochtemperaturmethode wie die thermische Oxidation verwenden, bei der die Perfektion des Films absolute Top-Priorität hat.

Letztendlich ist die Fähigkeit von PECVD, funktionale Filme ohne die schädigenden Auswirkungen von Hitze abzuscheiden, das, was die Komplexität moderner mikroelektronischer und MEMS-Geräte überhaupt erst ermöglicht.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige PECVD-Beiträge | Häufig abgeschiedene Materialien |

|---|---|---|

| Mikroelektronik | Dielektrische Isolierung, Passivierungsschichten | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) |

| MEMS-Geräte | Opferschichten zur strukturellen Freilegung | Siliziumdioxid (SiO₂) |

| Allgemeine Vorteile | Niedertemperaturbetrieb, hochwertige Dünnschichten | Verschiedene isolierende und schützende Schichten |

Entdecken Sie das Potenzial von PECVD für Ihr Labor mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, maßgeschneidert für diverse Labore. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Mikroelektronik- und MEMS-Anwendungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Fertigungsprozesse zu verbessern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen