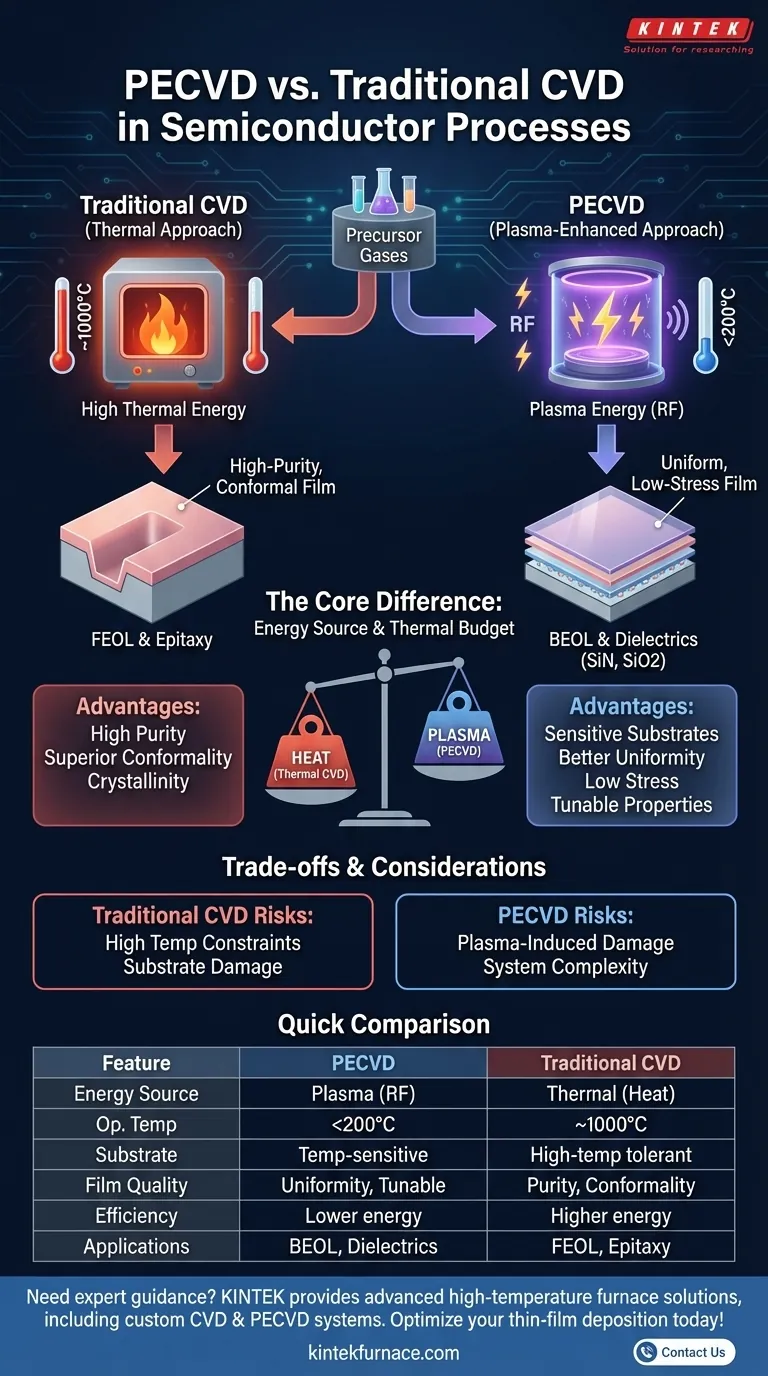

In der Halbleiterfertigung besteht der Hauptunterschied zwischen der Plasma-Enhanced Chemical Vapor Deposition (PECVD) und der herkömmlichen Chemical Vapor Deposition (CVD) in der Energiequelle, die zur Initiierung der Reaktion verwendet wird. Während das herkömmliche CVD ausschließlich auf hohe thermische Energie (Hitze) angewiesen ist, um Vorläufergase aufzuspalten, verwendet PECVD ein angeregtes Plasma, um dasselbe Ergebnis bei deutlich niedrigeren Temperaturen zu erzielen. Dieser Unterschied ist nicht nur akademisch; er verändert grundlegend, welche Materialien verarbeitet werden können und wie die Qualität der resultierenden Filme aussieht.

Die Kernentscheidung zwischen PECVD und herkömmlichem CVD hängt vom thermischen Budget Ihres Prozesses ab. Die Verwendung von Plasma durch PECVD entkoppelt die chemische Reaktion von hoher Hitze und ermöglicht die Abscheidung hochwertiger Dünnschichten auf temperaturempfindlichen Substraten, die durch herkömmliche CVD-Methoden zerstört würden.

Der grundlegende Unterschied: Energiequelle

Die Methode zur Energiezufuhr an die Vorläufergase bestimmt die Betriebsbedingungen und Fähigkeiten des Abscheidungsprozesses.

Herkömmliches CVD: Der thermische Ansatz

Herkömmliches CVD ist konzeptionell einfach. Vorläufergase werden in einen Hochtemperaturofen eingeleitet, der typischerweise bei etwa 1.000 °C betrieben wird. Diese intensive Hitze liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen in den Gasen aufzubrechen, wodurch sie reagieren und sich als feste Dünnschicht auf dem Substrat abscheiden können.

PECVD: Der plasmaunterstützte Ansatz

PECVD führt eine dritte Komponente ein: Plasma. Plasma ist ein ionisiertes Gas, ein energiereicher Materiezustand, der durch Anlegen eines starken elektromagnetischen Feldes (typischerweise Hochfrequenz) an die Vorläufergase erzeugt wird.

Dieses Plasma, nicht intensive Hitze, liefert die Energie, um die Gasmoleküle in reaktive Radikale zu zerlegen. Da die Energie vom Plasma stammt, kann das Substrat selbst bei einer viel niedrigeren Temperatur, oft unter 200 °C, bleiben.

Hauptvorteile des PECVD-Verfahrens

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, verleiht PECVD mehrere entscheidende Vorteile in der modernen Halbleiterfertigung.

Abscheidung auf empfindlichen Substraten ermöglichen

Dies ist der bedeutendste Vorteil von PECVD. Viele fortschrittliche Bauteile bestehen aus Materialien – wie bestimmten Metallen, Polymeren oder Low-k-Dielektrika –, die den hohen Temperaturen des herkömmlichen CVD nicht standhalten können.

PECVD ermöglicht die Abscheidung wichtiger Isolier- oder Passivierungsschichten auf diesen fertigen Strukturen, ohne Schäden, Degradation oder thermische Spannungen zu verursachen, die zu Waferverzug führen könnten.

Überlegene Filmqualität und -kontrolle

Da die Abscheidung nicht durch rohe Hitze angetrieben wird, bietet PECVD eine feinere Kontrolle über die Reaktion. Dies führt zu Filmen mit besserer Gleichmäßigkeit, geringerer Beanspruchung und einer geringeren Wahrscheinlichkeit von Rissen. Die Energie aus dem Plasma kann eingestellt werden, um Filmeigenschaften wie Dichte und chemische Zusammensetzung (Stöchiometrie) zu optimieren.

Verbesserte Prozesseffizienz

Die niedrigeren Betriebstemperaturen führen direkt zu geringerem Energieverbrauch und machen den Prozess kosteneffizienter. Darüber hinaus kann einige PECVD-Prozesse zu weniger unerwünschter Ablagerung an den Kammerwänden führen, was Wartungs- und Reinigungszyklen vereinfacht.

Die Abwägungen verstehen

Obwohl PECVD in vielen Anwendungen dominiert, ist es kein universeller Ersatz für herkömmliches CVD. Ein Experte muss die potenziellen Nachteile verstehen.

Wenn thermisches CVD glänzt: Reinheit und Konformität

Für bestimmte Anwendungen, insbesondere in der Front-End-Of-Line (FEOL), kann herkömmliches Hochtemperatur-CVD Filme von außergewöhnlicher Reinheit und Kristallinität erzeugen. Prozesse wie das epitaktische Wachstum von Silizium erfordern die hochgeordnete Struktur, die ein thermischer Prozess ermöglicht.

Darüber hinaus bietet thermisches CVD oft eine überlegene Konformität, was bedeutet, dass der Film komplexe Gräben und Strukturen mit hohem Seitenverhältnis gleichmäßiger beschichtet als einige PECVD-Prozesse.

Das Risiko von Plasma-induzierten Schäden

Die energiereichen Ionen im Plasma, die die Niedertemperaturreaktion ermöglichen, können auch eine Schadensquelle sein. Dieses Ionenbombardement kann Defekte in der Substratoberfläche oder im wachsenden Film verursachen, was die Leistung empfindlicher elektronischer Bauelemente beeinträchtigen kann.

Systemkomplexität und Kosten

PECVD-Reaktoren sind von Natur aus komplexer als ihre herkömmlichen thermischen Gegenstücke. Sie erfordern hochentwickelte HF-Generator, Impedanzanpassungsnetzwerke und fortschrittliche Gasverteilungssysteme (Showerheads), um ein stabiles, gleichmäßiges Plasma zu erzeugen und aufrechtzuerhalten. Dies erhöht sowohl die anfänglichen Kapitalkosten als auch die laufende Wartungskomplexität.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihrer spezifischen Filmanforderungen und Substratbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die definitive und oft einzige Wahl, insbesondere für Back-End-Of-Line (BEOL)-Prozesse mit metallischen Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallinität für Basisschichten liegt: Herkömmliches Hochtemperatur-CVD ist oft die überlegene Methode für Aufgaben wie Epitaxie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Standard-Dielektrikumsfilmen (SiN, SiO2) mit guter Qualität und hohem Durchsatz liegt: PECVD ist aufgrund seiner Balance aus Qualität, Geschwindigkeit und niedrigem thermischem Budget der Industriestandard.

Das Verständnis des grundlegenden Kompromisses zwischen thermischer Energie und Plasmaenergie ist der Schlüssel zur Beherrschung der modernen Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Merkmal | PECVD | Herkömmliches CVD |

|---|---|---|

| Energiequelle | Plasma (HF) | Thermisch (Hitze) |

| Betriebstemperatur | Niedrig (z. B. <200°C) | Hoch (z. B. ~1000°C) |

| Substratverträglichkeit | Temperaturempfindliche Materialien (z. B. Metalle, Polymere) | Hochtemperaturtolerante Materialien |

| Filmqualität | Bessere Gleichmäßigkeit, geringere Beanspruchung, abstimmbare Eigenschaften | Höhere Reinheit, überlegene Konformität, Kristallinität |

| Prozesseffizienz | Geringerer Energieverbrauch, reduzierte Kammerabscheidung | Höherer Energieverbrauch, einfacheres System |

| Anwendungen | BEOL-Prozesse, dielektrische Filme (SiN, SiO2) | FEOL-Prozesse, epitaktisches Wachstum |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihre Halbleiterprozesse? Bei KINTEK nutzen wir außergewöhnliche F&E- und interne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich PECVD- und herkömmlicher CVD-Systeme. Unsere Produktpalette – mit Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen – wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtabscheidung zu optimieren und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation