Kurz gesagt verbessert die elektromagnetische Induktion die Effizienz von Drehrohröfen, indem sie die Heizmethode grundlegend verändert. Anstatt den Ofen von außen nach innen zu heizen, erzeugt sie Wärme direkt im Inneren des zu verarbeitenden Materials. Diese direkte, interne Erwärmung reduziert den Energieverlust drastisch und beschleunigt den gesamten Prozess.

Der Hauptvorteil der elektromagnetischen Induktion ist ihre Fähigkeit, die ineffizienten Zwischenschritte der traditionellen Erwärmung zu umgehen. Durch die Umwandlung elektrischer Energie direkt in thermische Energie innerhalb des Zielmaterials werden die massiven Wärmeverluste eliminiert, die entstehen, wenn zuerst die Ofenhülle und die umgebende Luft erwärmt werden.

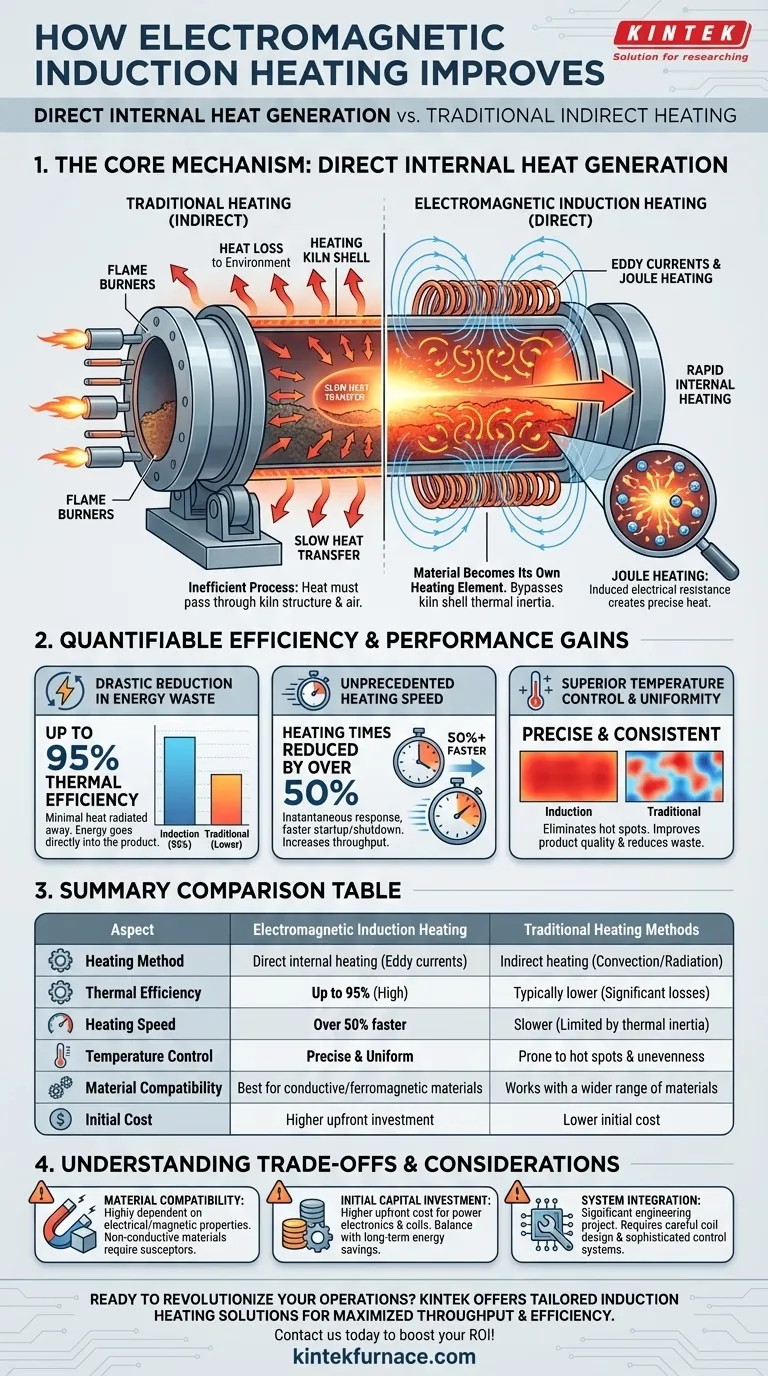

Der Kernmechanismus: Direkte interne Wärmeerzeugung

Um die Effizienzsteigerungen zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Wärmezufuhr im Vergleich zu konventionellen Methoden wie Gasbrennern oder Widerstandsheizungen verstehen.

Von elektrischer Energie zu thermischer Energie

Die elektromagnetische Induktion verwendet ein Magnetfeld, um elektrische Wirbelströme innerhalb des leitfähigen Materials im Ofen zu induzieren. Der natürliche elektrische Widerstand des Materials führt dazu, dass diese Ströme präzise, interne Wärme erzeugen – ein Prinzip, das als Joulesche Erwärmung bekannt ist.

Im Wesentlichen wird das Material zu seinem eigenen Heizelement.

Umgehung der konventionellen Wärmeübertragung

Traditionelle Öfen arbeiten mit Konvektion und Strahlung. Eine Flamme oder ein Heizelement erwärmt die Ofenhülle und die Luft im Inneren, die dann diese Wärme langsam an das Materialbett abgeben.

Dieser indirekte Prozess ist von Natur aus ineffizient, wobei ein erheblicher Teil der Energie an die Ofenstruktur und die Umgebung verloren geht, bevor sie das Produkt erreicht. Die Induktionserwärmung überspringt diese Schritte vollständig.

Eliminierung der thermischen Trägheit

Da die Induktion die massive Feuerfestauskleidung der Ofenhülle nicht auf Betriebstemperatur bringen muss, ist die Ansprechzeit des Systems nahezu augenblicklich. Dieser Mangel an thermischer Trägheit ermöglicht schnelle Temperaturanpassungen und dramatisch schnellere Start- und Abschaltzyklen.

Quantifizierbare Effizienz- und Leistungssteigerungen

Diese Verschiebung in der Heizmethodik führt zu messbaren Verbesserungen bei den wichtigsten Betriebsmetriken.

Drastische Reduzierung des Energieverlusts

Der Hauptvorteil ist eine außergewöhnlich hohe thermische Effizienz, die bis zu 95 % erreichen kann. Da die Wärme dort erzeugt wird, wo sie benötigt wird, wird sehr wenig Energie von der Außenseite des Ofens abgestrahlt, was zu erheblichen Reduzierungen des Energieverbrauchs und der Betriebskosten führt.

Beispiellose Heizgeschwindigkeit

Durch die direkte Energiezufuhr in das Material können die Heizzeiten im Vergleich zu konventionellen Systemen um über 50 % reduziert werden. Dies erhöht direkt den Durchsatz des Ofens und die gesamte Produktionskapazität, ohne seine physische Stellfläche zu vergrößern.

Überlegene Temperaturkontrolle und Gleichmäßigkeit

Die Induktionserwärmung ist unglaublich präzise und gleichmäßig. Sie eliminiert die Hotspots und die ungleichmäßige Temperaturverteilung, die bei traditionell befeuerten Öfen üblich sind. Dies führt zu einer höheren, konstanteren Produktqualität und weniger Materialverlust durch Unter- oder Überverarbeitung.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die elektromagnetische Induktion keine Universallösung. Eine nüchterne Bewertung ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialverträglichkeit

Die Wirksamkeit dieser Methode hängt stark von den elektrischen und magnetischen Eigenschaften des zu verarbeitenden Materials ab. Sie funktioniert am besten mit elektrisch leitfähigen oder ferromagnetischen Materialien. Nichtleitende Materialien können nicht direkt erwärmt werden und würden die Verwendung von leitfähigen Suszeptoren erfordern, die beigemischt werden müssten, was die Komplexität erhöht.

Anfängliche Kapitalinvestition

Die Anschaffungskosten für ein elektromagnetisches Induktionssystem, einschließlich der Leistungselektronik und Induktionsspulen, sind in der Regel höher als die eines konventionellen gas- oder widerstandsbeheizten Systems. Die langfristigen Energieeinsparungen müssen gegen diese anfängliche Kapitalinvestition abgewogen werden.

Systemintegration und Komplexität

Die Nachrüstung eines bestehenden Drehrohrofens für die Induktionserwärmung ist ein erhebliches technisches Projekt. Es erfordert eine sorgfältige Konstruktion der Induktionsspulen, um die Ofengeometrie anzupassen, und die Integration eines ausgeklügelten Leistungs- und Steuerungssystems. Dies ist kein einfacher "Plug-and-Play"-Ersatz.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Induktionserwärmung sollte von Ihren spezifischen betrieblichen Prioritäten und Materialeigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Energieeinsparungen liegt: Die Geschwindigkeit und die bis zu 95 % thermische Effizienz der Induktionserwärmung sprechen für einen überzeugenden langfristigen ROI.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Prozesskontrolle liegt: Die präzise, gleichmäßige Wärme, die durch Induktion bereitgestellt wird, bietet eine unübertroffene Konsistenz, reduziert Defekte und verbessert den Wert des Endprodukts.

- Wenn Sie verschiedene oder nichtleitende Materialien verarbeiten: Eine gründliche Machbarkeitsstudie ist entscheidend, um festzustellen, ob die Induktion praktikabel ist oder ob traditionelle Heizmethoden praktischer bleiben.

Letztendlich ist die Wahl der Induktionserwärmung eine strategische Investition in die Prozessintensivierung, nicht nur ein Geräte-Upgrade.

Übersichtstabelle:

| Aspekt | Elektromagnetische Induktionserwärmung | Traditionelle Heizmethoden |

|---|---|---|

| Heizmethode | Direkte interne Erwärmung mittels Wirbelströmen | Indirekte Erwärmung mittels Konvektion/Strahlung |

| Thermische Effizienz | Bis zu 95% | Typischerweise niedriger aufgrund von Wärmeverlusten |

| Heizgeschwindigkeit | Über 50% schneller | Langsamer, begrenzt durch thermische Trägheit |

| Temperaturregelung | Präzise und gleichmäßig | Anfällig für Hotspots und Ungleichmäßigkeiten |

| Materialverträglichkeit | Am besten für leitfähige/ferromagnetische Materialien | Funktioniert mit einer breiteren Palette von Materialien |

| Anfangskosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

Bereit, Ihre Drehrohrofen-Operationen mit fortschrittlicher elektromagnetischer Induktionserwärmung zu revolutionieren?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Egal, ob Sie den Durchsatz maximieren, überlegene Energieeinsparungen erzielen oder die Produktqualität verbessern möchten, unsere Induktionsheizsysteme können eine thermische Effizienz von bis zu 95 % und schnellere Verarbeitungszeiten liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse optimieren und Ihren ROI steigern können!

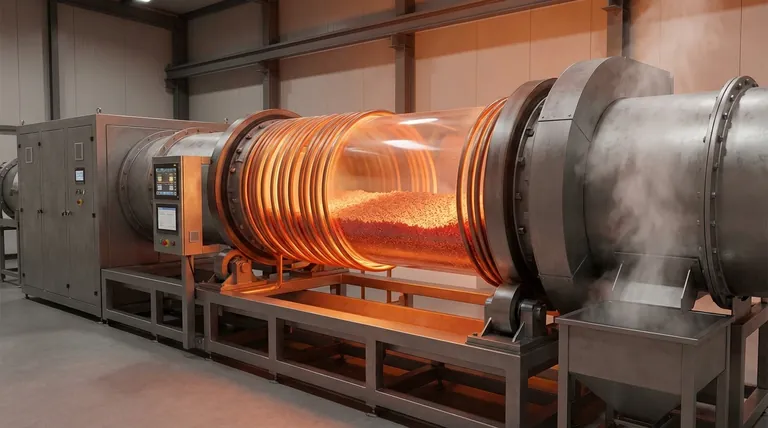

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen