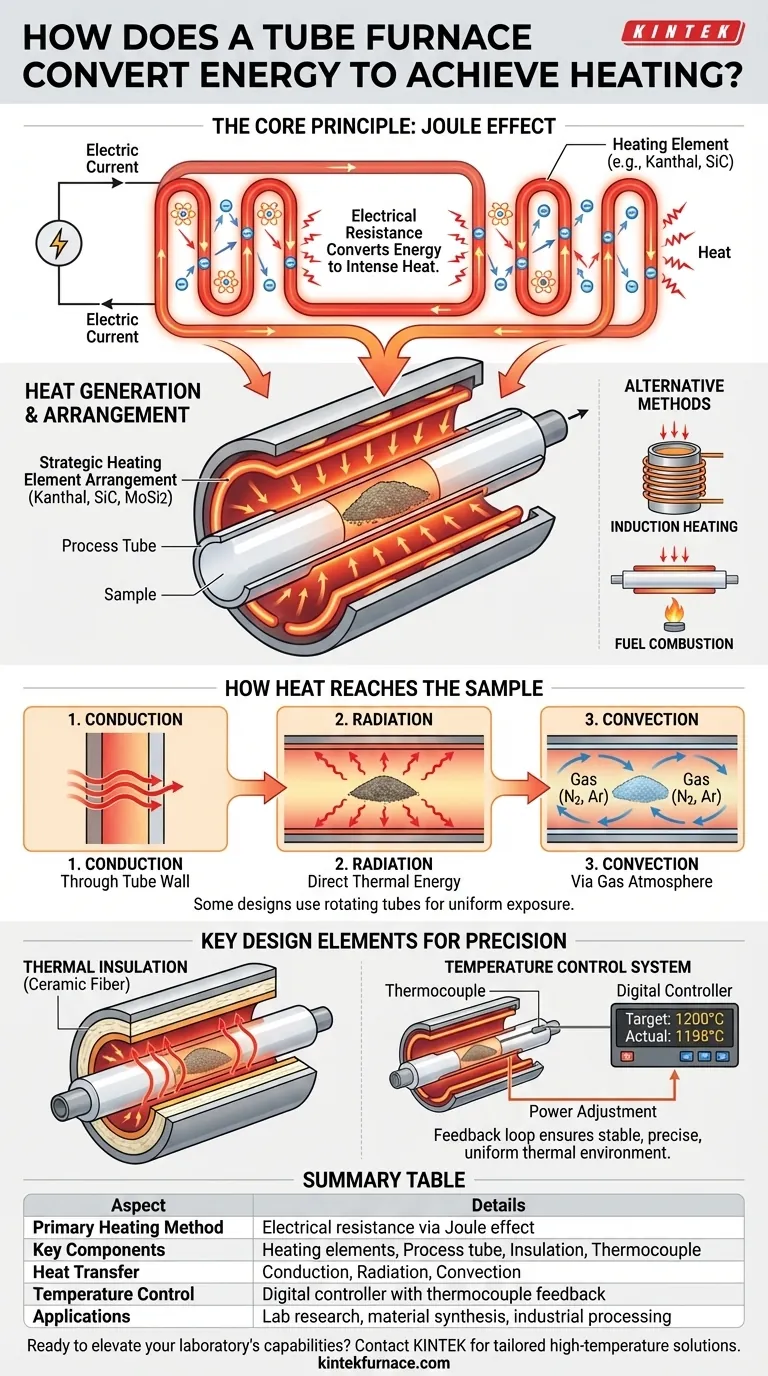

Im Grunde wandelt ein Rohrofen Energie hauptsächlich durch das Prinzip des elektrischen Widerstands in Wärme um. Wenn ein elektrischer Strom durch spezielle Heizelemente, die einen zentralen Tiegel umgeben, geleitet wird, leisten diese Elemente Widerstand gegen den Stromfluss, wodurch diese Energie als intensive Wärme freigesetzt wird – ein Phänomen, das als Joulesche Wärme bekannt ist. Diese thermische Energie wird dann durch das Rohr übertragen, um die darin befindliche Probe oder das Material zu erhitzen.

Ein Rohrofen ist ein hochpräzises Heizsystem, das Wärme um ein Prozessrohr erzeugt und diese dann sorgfältig nach innen überträgt. Seine Wirksamkeit liegt nicht nur in der Wärmeerzeugung, sondern auch in der präzisen Kontrolle und Eindämmung, um eine stabile, gleichmäßige thermische Umgebung für eine Probe zu schaffen.

Das Kernprinzip: Von Elektrizität zu Wärme

Die gebräuchlichste Methode zur Wärmeerzeugung in einem modernen Rohrofen ist elegant in ihrer Einfachheit. Sie basiert auf der direkten Umwandlung von elektrischer Energie in thermische Energie.

Die Joulesche Wärme in Aktion

Der Prozess beginnt, wenn der Ofen eingeschaltet wird und ein kontrollierter elektrischer Strom zu seinen Heizelementen geleitet wird. Diese Elemente bestehen aus Materialien mit hohem elektrischem Widerstand.

Wenn die Elektrizität Schwierigkeiten hat, diese Materialien zu durchqueren, erzeugt die Reibung auf atomarer Ebene intensive Hitze. Dies ist dasselbe Grundprinzip, das die Wendeln auf einem Elektroherd rot glühen lässt.

Die Rolle der Heizelemente

Heizelemente sind das Herzstück des Ofens. Sie bestehen typischerweise aus robusten Legierungen wie Kanthal (FeCrAl) oder keramischen Werkstoffen wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2).

Diese Elemente sind strategisch um die zylindrische Ofenkammer angeordnet, um sicherzustellen, dass das zentrale Prozessrohr aus mehreren Richtungen von Strahlungswärme umgeben ist.

Alternative Heizmethoden

Obwohl elektrischer Widerstand die häufigste Methode ist, gibt es für bestimmte Anwendungen zwei weitere Methoden:

- Induktionserwärmung: Verwendet eine elektromagnetische Spule, um direkt in einem leitfähigen Tiegel (oft Wolfram) innerhalb des Rohres einen Strom zu induzieren. Dies erhitzt den Tiegel, der dann thermische Energie auf die Probe abstrahlt. Diese Methode ist für bestimmte Materialien außergewöhnlich schnell und effizient.

- Brennstoffverbrennung: In einigen großtechnischen Industrieanlagen kann ein Rohrofen Brennstoffe wie Erdgas oder Propan verbrennen. Aufgrund der Schwierigkeit, eine präzise Temperaturkontrolle zu erreichen, ist dies in Laborumgebungen seltener anzutreffen.

Wie die Wärme die Probe erreicht

Die Wärmeerzeugung ist nur der erste Schritt. Der entscheidende zweite Schritt ist die effiziente und gleichmäßige Übertragung dieser Wärme auf die Probe im Prozessrohr.

Konduktion durch die Rohrwand

Die von den äußeren Elementen erzeugte Wärme muss zuerst die feste Wand des Prozessrohrs durchdringen. Dies geschieht durch Konduktion (Wärmeleitung), da thermische Energie die Atome im Rohrmaterial in Schwingung versetzt und die Energie nach innen weitergibt.

Die Wahl des Rohrmaterials (z. B. Quarz, Aluminiumoxid oder Metalllegierung) ist entscheidend, da sie die maximal erreichbare Temperatur und die Geschwindigkeit der Wärmeübertragung bestimmt.

Konvektion und Strahlung innerhalb des Rohres

Sobald die Innenwand des Rohres heiß ist, bewegt sich die Wärme durch zwei Hauptmechanismen zur Probe:

- Thermische Strahlung: Die heiße Innenwand des Rohres strahlt thermische Energie direkt auf die Probe ab. Dies ist ein bedeutender Wärmetransportmechanismus, insbesondere bei hohen Temperaturen.

- Konvektion: Wenn das Rohr mit einer Gasatmosphäre (wie Stickstoff oder Argon) gefüllt ist, erwärmt sich dieses Gas, zirkuliert und überträgt die Wärme durch Konvektionsströmungen auf die Probe.

Einige Konstruktionen beinhalten auch ein rotierendes Rohr, das das Probenmaterial durchmischt, um sicherzustellen, dass jeder Teil der Wärmequelle für eine gleichmäßigere Verarbeitung ausgesetzt ist.

Die wichtigsten Designelemente verstehen

Ein Stapel von Heizelementen ist noch kein Ofen. Die Fähigkeit, eine präzise, gleichmäßige Temperatur zu erreichen und aufrechtzuerhalten, hängt von entscheidenden Designkomponenten ab, die die Wärme verwalten.

Die Herausforderung der Gleichmäßigkeit

Wärme neigt natürlicherweise dazu, in kühlere Bereiche zu entweichen. Die Enden des Ofenrohrs sind eine Hauptquelle für Wärmeverluste, was zu einem unerwünschten Temperaturgradienten führen kann, bei dem die Mitte heißer ist als die Enden.

Die Lösung: Thermische Isolierung

Um Wärmeverluste zu bekämpfen und die Effizienz zu verbessern, ist die gesamte Heizzkammer von Schichten hochwertiger Keramikfaserisolierung umgeben.

Diese Isolierung fängt thermische Energie ein, minimiert den benötigten Strom zur Aufrechterhaltung der Temperatur und hilft, die Wärme in der Ofenhöhle zu konzentrieren, um eine bessere Gleichmäßigkeit zu erzielen.

Das Gehirn: Temperaturregelsysteme

Präzise Steuerung ist nicht verhandelbar. Dies wird durch ein Thermoelement-Rückkopplungssystem erreicht.

Ein Thermoelement ist ein Temperatursensor, der in der Nähe der Heizelemente oder des Prozessrohrs platziert wird. Es meldet kontinuierlich die Temperatur an einen digitalen Regler. Der Regler vergleicht diesen Echtzeitwert mit dem Sollwert des Benutzers und passt die Leistung an, die an die Heizelemente gesendet wird, um die Zieltemperatur mit unglaublicher Genauigkeit aufrechtzuerhalten.

So wenden Sie dies auf Ihr Ziel an

Die Methode der Energieumwandlung und Wärmeübertragung, die Sie benötigen, hängt vollständig von Ihrem Material und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf präziser, gleichmäßiger Erwärmung für allgemeine Laborarbeiten liegt: Standard-Widerstandsofen bieten die beste Kombination aus Kontrolle, Zuverlässigkeit und Vielseitigkeit für die meisten Forschungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung leitfähiger Materialien liegt: Ein Induktionsofen ist überlegen, da er das Material oder den Tiegel direkt erhitzt und den langsameren leitenden und konvektiven Transfer umgeht.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Verarbeitung liegt: Die Verbrennung von Brennstoffen könnte eine kostengünstige Option sein, opfert jedoch die präzise Kontrolle, die für empfindliche Laborprozesse unerlässlich ist.

Letztendlich ermöglicht Ihnen das Verständnis, wie ein Ofen Wärme erzeugt und verwaltet, die Auswahl des richtigen Werkzeugs für Ihr spezifisches wissenschaftliches oder industrielles Ziel.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Heizmethode | Elektrischer Widerstand über Joulesche Wärme |

| Schlüsselkomponenten | Heizelemente (z. B. Kanthal, SiC), Prozessrohr, Isolierung, Thermoelement |

| Wärmeübertragungsmechanismen | Konduktion durch das Rohr, Strahlung und Konvektion im Inneren |

| Temperaturregelung | Digitaler Regler mit Thermoelement-Rückkopplung für Präzision |

| Anwendungen | Laborforschung, Materialherstellung, industrielle Verarbeitung |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir hervorragende F&E und die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung stellt sicher, dass sie Ihre einzigartigen experimentellen Anforderungen an eine präzise, gleichmäßige Erwärmung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität