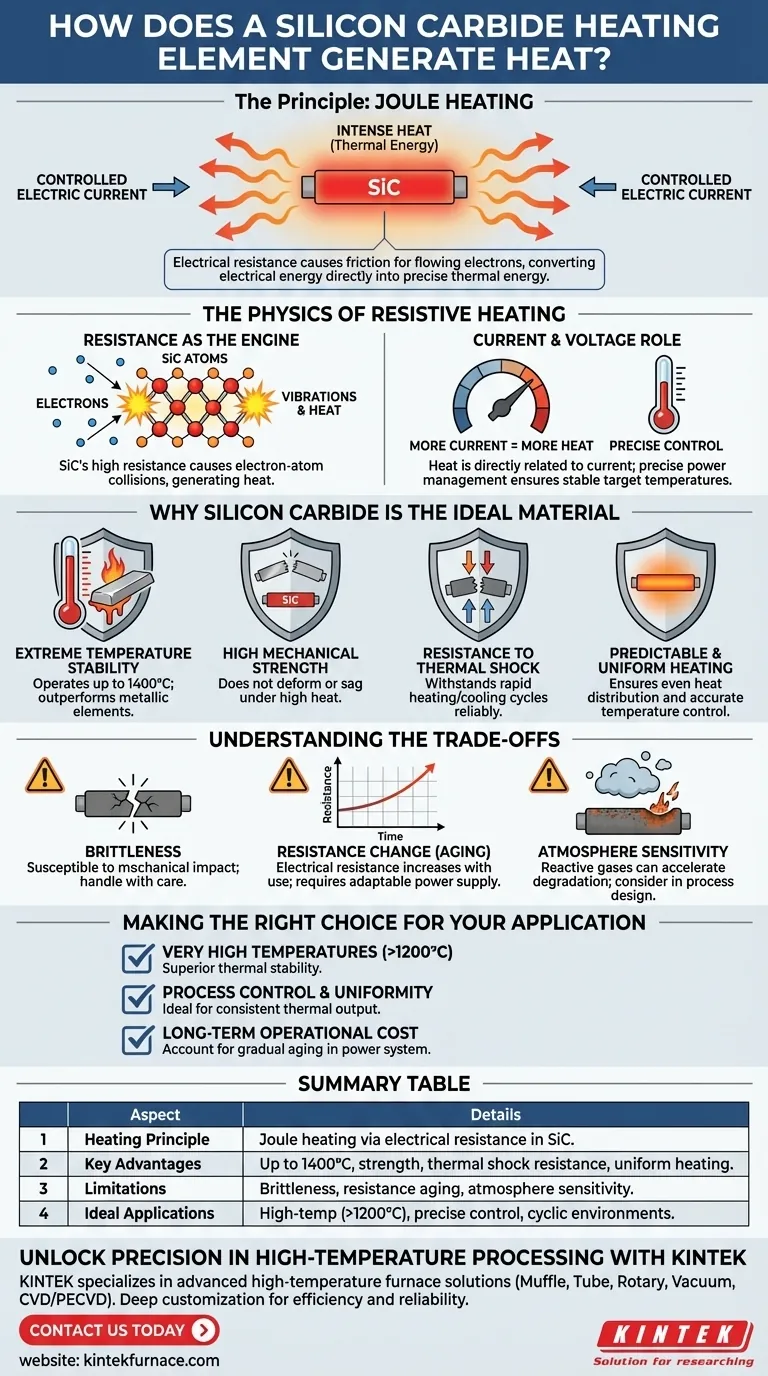

Im Kern basiert ein Siliziumkarbid-Heizelement auf einem fundamentalen physikalischen Prinzip, das als Joulesche Wärme bekannt ist. Wenn ein kontrollierter elektrischer Strom durch das Siliziumkarbid (SiC)-Material geleitet wird, verursacht sein inhärenter elektrischer Widerstand eine Reibung für die fließenden Elektronen. Diese Reibung erzeugt intensive Hitze und wandelt elektrische Energie direkt in thermische Energie um, die für anspruchsvolle Industrieanwendungen präzise gesteuert werden kann.

Der Mechanismus ist einfache Widerstandsheizung, aber der wahre Wert eines Siliziumkarbid-Elements liegt in der einzigartigen Fähigkeit des Materials, extremen Temperaturen und thermischen Schocks standzuhalten, ohne sich zu verformen oder abzubauen, was es zu einem unverzichtbaren Werkzeug für Hochtemperaturprozesse macht.

Die Physik der Widerstandsheizung

Um zu verstehen, warum SiC-Elemente so effektiv sind, müssen wir zunächst das zugrunde liegende Prinzip erfassen, wie sie Elektrizität in Wärme umwandeln. Der Prozess ist in seiner Einfachheit elegant.

Widerstand als Motor der Wärme

Jedes Material weist ein gewisses Maß an Widerstand gegen den elektrischen Stromfluss auf. Siliziumkarbid ist speziell dafür ausgelegt, einen relativ hohen elektrischen Widerstand zu besitzen.

Wenn Strom fließt, kollidieren Elektronen mit den Atomen des SiC-Materials. Diese Kollisionen erzeugen Schwingungen im Atomgitter, die wir als Wärme wahrnehmen und messen.

Die Rolle von Strom und Spannung

Die erzeugte Wärmemenge hängt direkt von der Stromstärke ab, die durch das Element fließt, und seinem Widerstand. Mehr Strom führt zu mehr Kollisionen und damit zu mehr Wärme.

Diese Beziehung ermöglicht eine sehr präzise Temperaturregelung. Durch die genaue Steuerung der dem Element zugeführten Leistung können Sie eine stabile Solltemperatur im Ofen oder in der Muffel erreichen und halten.

Warum Siliziumkarbid das ideale Material ist

Das Prinzip der Widerstandsheizung kann auf viele Materialien angewendet werden, aber nur wenige können unter den Bedingungen bestehen, in denen Siliziumkarbid hervorragend ist. Die spezifischen Eigenschaften des Materials machen es zur überlegenen Wahl für Hochtemperaturanwendungen.

Extreme Temperaturstabilität

Der Hauptvorteil von SiC ist seine Fähigkeit, bei sehr hohen Temperaturen, oft über 1400 °C (2550 °F), zu arbeiten, wo viele herkömmliche Metallelemente einfach schmelzen oder schnell oxidieren und ausfallen würden.

Hohe mechanische Festigkeit

Wie bereits erwähnt, ist Siliziumkarbid ein hartes, steifes Material. Entscheidend ist, dass es sich bei hohen Temperaturen nicht unter seinem eigenen Gewicht verformt oder durchhängt, wodurch seine Position und Heizintegrität innerhalb einer Ofenstruktur erhalten bleibt.

Beständigkeit gegen thermische Schocks

Industrielle Prozesse erfordern oft schnelle Heiz- und Abkühlzyklen. SiC-Elemente sind hochgradig widerstandsfähig gegen die Belastung dieser thermischen Schocks, was ihnen eine lange und zuverlässige Lebensdauer in anspruchsvollen zyklischen Anwendungen verleiht.

Vorhersehbare und gleichmäßige Erwärmung

Die gleichmäßige Zusammensetzung von SiC-Elementen gewährleistet, dass die Wärme entlang ihrer gesamten Länge gleichmäßig erzeugt wird. Dies führt zu einer geringen Temperaturdifferenz über die beheizte Zone und einer hochgenauen Temperaturregelung, was für empfindliche Prozesse entscheidend ist.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Um ein wahrer Experte zu sein, müssen Sie die Einschränkungen und betrieblichen Überlegungen der SiC-Technologie verstehen.

Die Herausforderung der Sprödigkeit

Obwohl SiC-Elemente hart und steif sind, sind sie auch spröde. Sie sind anfällig für Brüche durch mechanische Einwirkung oder Stoß. Sorgfältiger Umgang bei Installation und Wartung ist unerlässlich, um Schäden zu vermeiden.

Widerstandsänderung im Laufe der Zeit (Alterung)

Ein entscheidendes Betriebsmerkmal von SiC ist, dass sein elektrischer Widerstand mit Gebrauch und Zeit bei Temperatur allmählich zunimmt. Dieses Phänomen wird als Alterung bezeichnet.

Dies ist kein Defekt, sondern eine vorhersehbare Eigenschaft. Ihr Stromversorgungssystem muss in der Lage sein, seine Ausgangsspannung im Laufe der Zeit zu erhöhen, um den gleichen Strom durch das Element mit höherem Widerstand zu drücken und so eine konstante Leistung und Temperatur aufrechtzuerhalten.

Atmosphärenempfindlichkeit

Obwohl SiC-Elemente im Allgemeinen robust sind, kann ihre Lebensdauer durch die Ofenatmosphäre beeinflusst werden. Bestimmte reaktive Gase können die Alterung beschleunigen oder eine Degradation verursachen, ein Faktor, der bei der Prozessgestaltung berücksichtigt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Heizelementtechnologie muss mit Ihren spezifischen Prozesszielen übereinstimmen. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Prozesstemperaturen (über 1200 °C) liegt: SiC ist aufgrund seiner überlegenen thermischen Stabilität im Vergleich zu den meisten Metallelementen eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Gleichmäßigkeit liegt: Die stabile und vorhersehbare Natur der SiC-Heizung macht sie ideal für Anwendungen, die eine konstante thermische Leistung und hohe Genauigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf den langfristigen Betriebskosten liegt: Sie müssen die allmähliche Alterung der SiC-Elemente berücksichtigen und sicherstellen, dass Ihr Leistungsregelsystem sich an ihren sich ändernden Widerstand während ihrer Lebensdauer anpassen kann.

Indem Sie diese Grundprinzipien und Materialeigenschaften verstehen, können Sie Siliziumkarbid-Heizelemente effektiv nutzen, um eine zuverlässige und präzise Hochtemperaturleistung zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizprinzip | Joulesche Wärme durch elektrischen Widerstand im SiC-Material |

| Hauptvorteile | Betrieb bis 1400 °C, hohe mechanische Festigkeit, thermische Schockfestigkeit, gleichmäßige Erwärmung |

| Einschränkungen | Sprödigkeit, Widerstand nimmt mit der Alterung zu, empfindlich gegenüber bestimmten Atmosphären |

| Ideale Anwendungen | Hochtemperaturprozesse (>1200 °C), präzise Temperaturregelung, zyklische Heizumgebungen |

Erschließen Sie Präzision in der Hochtemperaturverarbeitung mit KINTEK

Haben Sie Schwierigkeiten, konstante Temperaturen in anspruchsvollen Industrieanwendungen aufrechtzuerhalten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, wodurch Effizienz und Zuverlässigkeit gesteigert werden.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Siliziumkarbid-Heizelemente und andere Lösungen die Leistung Ihres Labors steigern und die Betriebskosten senken können. Erzielen wir gemeinsam eine überlegene Wärmebehandlung!

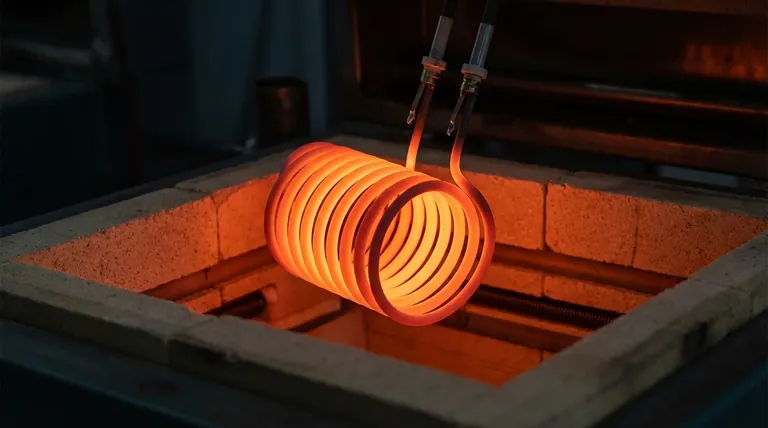

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen