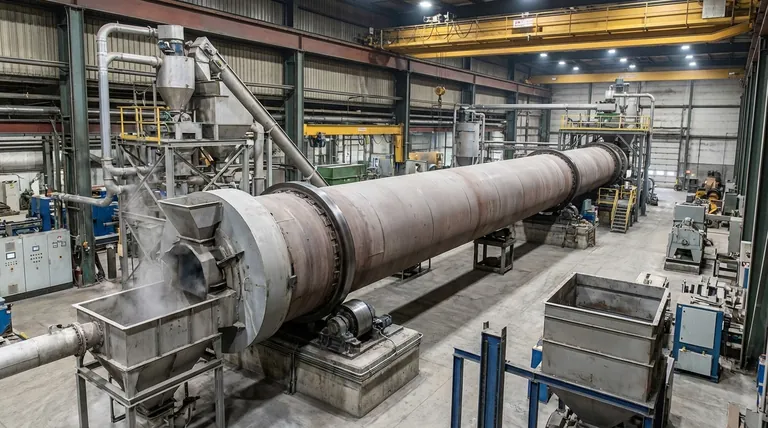

Im Kern ist ein Drehrohrofen ein hocheffizienter Industrieofen, der eine einfache Kombination aus Schwerkraft und Rotation nutzt, um Materialien kontinuierlich zu verarbeiten. Er besteht aus einem langen, rotierenden zylindrischen Rohr, das leicht geneigt ist. Rohmaterial wird am oberen Ende zugeführt, und während sich der Ofen langsam dreht, wälzt sich das Material und bewegt sich allmählich zum unteren Ende, wodurch eine gleichmäßige Mischung und Erwärmung während des gesamten Prozesses gewährleistet wird.

Das wesentliche Prinzip eines Drehrohrofens ist nicht nur die Anwendung von Wärme, sondern die präzise Kontrolle darüber, wie ein Material diese Wärme über die Zeit erfährt. Sein Design nutzt Neigung und Rotation auf geniale Weise, um den Materialfluss, die Mischung und die Wärmeeinwirkung in einem kontinuierlichen, skalierbaren Prozess zu steuern.

Die Kernbetriebsprinzipien

Um zu verstehen, wie ein Drehrohrofen sein Ziel erreicht, müssen Sie das Zusammenspiel von drei Schlüsselfaktoren betrachten: die physikalische Bewegung des Materials, die Methode der Wärmeübertragung und die kontrollierte Umgebung.

Die Rolle von Neigung und Schwerkraft

Der gesamte Ofenkörper ist in einem leichten Abwärtswinkel positioniert, typischerweise nur wenige Grad von der Horizontalen entfernt. Diese Neigung ist die primäre Kraft, die das Material dazu anregt, sich vom Zuführende zum Austragsende zu bewegen. Die Schwerkraft gewährleistet eine konstante, vorhersehbare Fließrichtung.

Die Funktion der langsamen Rotation

Der Ofen dreht sich langsam um seine Längsachse, normalerweise mit nur wenigen Umdrehungen pro Minute. Diese Rotation erfüllt zwei entscheidende Funktionen.

Erstens erzeugt sie eine Taumel- oder Kaskadenbewegung im Ofen. Dieses ständige Mischen ist entscheidend, um sicherzustellen, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, Hot Spots zu vermeiden und ein konsistentes Endprodukt zu gewährleisten.

Zweitens arbeitet die Rotation mit der Neigung zusammen, um das Material die Länge des Zylinders hinunter zu "bewegen". Die Rotationsgeschwindigkeit ist ein primärer Steuerhebel; eine Erhöhung der Geschwindigkeit reduziert im Allgemeinen die Verweilzeit (die Dauer, die das Material im Ofen verbringt).

Der kritische Pfad des Materialflusses

Der Prozess ist kontinuierlich. Material wird am oberen Ende mit einer kontrollierten Rate zugeführt, oft durch eine Schneckenförderung. Es durchläuft dann verschiedene Heizzonen, während es sich im Ofen abwärts bewegt, durchläuft die erforderlichen physikalischen Veränderungen oder chemischen Reaktionen, bevor es am unteren Austragsende austritt.

Verständnis der Wärmeübertragungsmethoden

Das "Wie" eines Drehrohrofens ist unvollständig, ohne zu verstehen, wie Wärme tatsächlich angewendet wird. Die Wahl zwischen direkter und indirekter Beheizung ist grundlegend und definiert die Fähigkeiten des Ofens.

Direkt befeuerte Öfen

In einem direkt befeuerten System schießt ein Brenner eine Flamme oder heiße Gase direkt in das Innere des Ofens. Dies ist die gebräuchlichste Methode für großtechnische industrielle Prozesse wie die Zementherstellung.

Oft ist der Gasfluss gegenläufig, d.h. das heiße Gas wird am Austragsende eingeführt und strömt zum Zuführende hinauf, entgegengesetzt zum Materialweg. Dies ist hocheffizient, da die heißesten Gase auf das am stärksten verarbeitete Material treffen und die kühleren Gase das eingehende Rohmaterial vorheizen.

Indirekt befeuerte Öfen

In einem indirekt befeuerten System wird die zylindrische Ofenschale von außen beheizt. Dies kann mit elektrischen Heizelementen oder einem externen Ofen oder "Brennkasten" erfolgen, der das rotierende Rohr umgibt.

Das Material im Inneren kommt nie mit Verbrennungsprodukten in Kontakt. Diese Methode ermöglicht eine präzise Temperaturkontrolle und ist unerlässlich bei der Verarbeitung von Materialien, die empfindlich auf Verunreinigungen reagieren oder eine bestimmte kontrollierte Atmosphäre erfordern.

Verständnis der Kompromisse

Kein einzelnes Design ist perfekt für jede Anwendung. Die Wahl zwischen direkter und indirekter Beheizung beinhaltet erhebliche Kompromisse bei Effizienz, Reinheit und Größe.

Direkte Beheizung: Effizienz vs. Kontamination

Direkt befeuerte Öfen sind aufgrund des direkten Kontakts zwischen Wärmequelle und Material außergewöhnlich thermisch effizient. Dieser direkte Kontakt bedeutet jedoch, dass das Produkt durch Brennstoffasche oder Verbrennungsgase verunreinigt werden kann, was es für hochreine Anwendungen ungeeignet macht.

Indirekte Beheizung: Reinheit vs. Größe

Indirekt befeuerte Öfen bieten eine überragende Produktreinheit und präzise Atmosphärenkontrolle. Der Kompromiss ist oft eine geringere thermische Effizienz und Einschränkungen der physikalischen Größe; es ist mechanisch komplex und teuer, ein sehr großes rotierendes Rohr von außen zu beheizen.

Mechanische Komplexität und Wartung

Alle Drehrohröfen sind schwere, dynamische Maschinen. Sie erfordern massive Stützkonstruktionen, leistungsstarke Motoren und robuste Dichtungen an beiden Enden, um die interne Atmosphäre zu kontrollieren und Wärmeverluste zu verhindern. Diese inhärente mechanische Komplexität macht sie zu einer erheblichen Kapitalinvestition mit laufenden Wartungsanforderungen.

Anpassung des Ofens an den Prozess

Die richtige Ofenkonfiguration hängt vollständig vom spezifischen thermischen Verarbeitungsziel für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung und einem hohen Durchsatz liegt (z. B. Zement, Kalk, Erzreduktion): Ein direkt befeuerter, gegenläufiger Ofen ist der Industriestandard aufgrund seiner unübertroffenen thermischen Effizienz.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit oder empfindlichen Reaktionen liegt (z. B. Spezialchemikalien, Bodensanierung): Ein indirekt befeuerter Ofen ist notwendig, um eine präzise Temperaturkontrolle zu gewährleisten und Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Verweilzeit und der Mischgleichmäßigkeit liegt: Die Anpassung der Rotationsgeschwindigkeit und des Neigungswinkels des Ofens sind Ihre wichtigsten operativen Hebel, unabhängig von der Heizmethode.

Durch die Beherrschung dieser grundlegenden Prinzipien können Sie den Drehrohrofen effektiv als leistungsstarkes und anpassungsfähiges Werkzeug für die kontinuierliche Materialumwandlung nutzen.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Heizmethode | Flamme/Gas im Ofen | Externe Beheizung der Schale |

| Am besten geeignet für | Hoher Durchsatz (Zement, Kalk) | Hohe Reinheit, empfindliche Materialien |

| Effizienz | Hohe thermische Effizienz | Geringere thermische Effizienz |

| Produktreinheit | Kontaminationsrisiko | Ausgezeichnete Reinheitskontrolle |

| Größe | Ideal für Großbetriebe | Begrenzt durch mechanische Komplexität |

Benötigen Sie eine Hochtemperaturofenlösung, die auf Ihren einzigartigen Prozess zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Ob Ihr Projekt die kontinuierlichen Verarbeitungsfähigkeiten eines Drehrohrofens oder die Präzision unserer Muffel-, Rohr-, Vakuum- oder CVD/PECVD-Systeme erfordert, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre spezifischen experimentellen und Produktionsanforderungen präzise erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Materialumwandlungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie verhalten sich die Brennzeiten von Gas- und Elektrobrennöfen zueinander? Finden Sie heraus, welcher Brennofen zu Ihrer Keramikkunst passt

- Wie funktioniert das Zuführungssystem in einem elektrisch beheizten Drehrohrofen? Gewährleistung eines präzisen Materialflusses für eine gleichmäßige Erwärmung

- Welche optionalen Komponenten sind für indirekt befeuerte Drehrohöfen verfügbar? Steigern Sie Effizienz und Kontrolle für Ihren Prozess

- Wie vereinfachen Drehrohröfen mit elektromagnetischer Induktion die Wartung der Anlagen? Steigern Sie die Betriebszeit und senken Sie die Kosten

- Wie funktioniert die elektromagnetische Induktionserhitzung in Drehrohöfen? Erzielen Sie überlegene Effizienz und Kontrolle

- Welche Faktoren sollten bei der Wahl zwischen Gas- und Elektroöfen berücksichtigt werden? Finden Sie die perfekte Lösung für Ihre Keramikkunst

- Welche Temperaturzonen gibt es in einem elektrisch beheizten Drehrohrofen? Meistern Sie die präzise thermische Verarbeitung

- Wie wirken sich abrasive und korrosive Materialien auf die Konstruktion von Drehrohröfen aus? Haltbarkeit und Effizienz optimieren