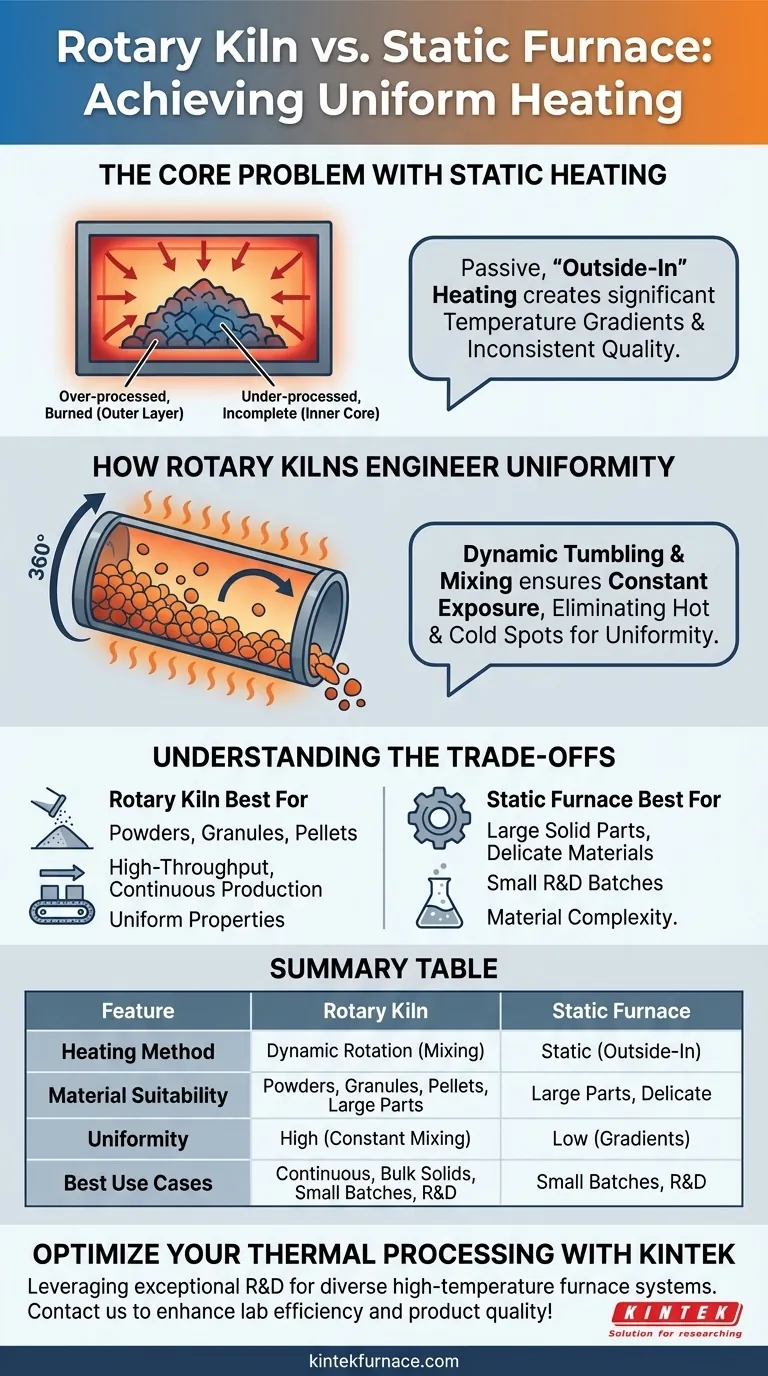

Der grundlegende Vorteil eines Drehrohrofens liegt in seiner dynamischen Wirkung. Im Gegensatz zu einem statischen Ofen, in dem das Material untätig liegt, sorgt die ständige Drehung eines Drehrohrofens für ein kontinuierliches Wälzen und Mischen des zu behandelnden Materials. Diese Bewegung stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, wodurch die „Hot Spots“ und Kältezonen eliminiert werden, die statische Systeme plagen.

Während ein statischer Ofen das Material passiv von außen nach innen erwärmt und erhebliche Temperaturunterschiede erzeugt, homogenisiert ein Drehrohrofen aktiv die Temperatur. Seine Wälzbewegung zwingt jeden Teil des Materials dazu, einem konsistenten thermischen Profil ausgesetzt zu sein, was zu einem weitaus gleichmäßigeren Endprodukt führt.

Das Kernproblem der statischen Erwärmung

In einem statischen Ofen bleibt das Material unbewegt. Diese einfache Tatsache ist die Quelle seiner Haupteinschränkung bei der Erreichung einer gleichmäßigen Erwärmung, insbesondere bei geschütteten oder massenhaften Materialien.

Der „Außen-nach-Innen“-Effekt

Die Wärme wird in einem statischen Ofen auf die Außenflächen des Materialbetts aufgebracht. Die Wärme muss dann langsam zum Kern leiten.

Dies erzeugt einen erheblichen Temperaturgradienten, bei dem die Außenseite des Materials viel heißer wird als das Innere.

Inkonsistente Reaktionen und Qualität

Dieser Temperaturunterschied führt zu einer inkonsistenten Verarbeitung. Die äußeren Schichten können überhitzt, verbrannt oder ihre Eigenschaften unerwünscht verändert werden.

Gleichzeitig kann der isolierte innere Kern unterbehandelt sein, was zu unvollständigen chemischen Reaktionen oder unzureichender Trocknung führt. Diese Variabilität beeinträchtigt die Endproduktqualität und -konsistenz erheblich.

Die Herausforderung der Materialstapelung

Wenn Materialien gestapelt oder aufgehäuft werden, wird das Problem noch verstärkt. Die Partikel am Boden und in der Mitte des Stapels werden durch das umliegende Material stark isoliert, was es nahezu unmöglich macht, dass sie dieselbe Temperatur wie die Partikel auf der Oberfläche erreichen.

Wie Drehrohöfen Gleichmäßigkeit konstruieren

Ein Drehrohrofen löst das Problem der statischen Erwärmung durch die Einführung kontrollierter, kontinuierlicher Bewegung. Dies wird durch eine Kombination mechanischer Konstruktionsmerkmale erreicht.

Die Kraft der 360-Grad-Rotation

Der Kernmechanismus ist die Drehung des Ofenrohrs oder der Retorte. Während sich der Ofen dreht, hebt er das Material teilweise an der Seite des Zylinders hoch, bis die Schwerkraft es wieder herunterrollen lässt.

Diese ständige „Rühr“-Aktion, wie in der Prozessliteratur beschrieben, stellt sicher, dass Partikel aus dem kühlen Inneren ständig zum heißen Äußeren und umgekehrt zirkuliert werden. Dies baut aktiv Temperaturgradienten ab, bevor sie sich bilden können.

Die Rolle der Neigung (Tilted)

Viele Drehrohöfen sind so konzipiert, dass sie in einem leichten Neigungswinkel betrieben werden. Diese Neigung nutzt die Schwerkraft, um den Materialfluss durch den Ofen vom Einlass zum Auslass zu steuern.

Dies gewährleistet nicht nur eine kontinuierliche Verarbeitung, sondern fördert auch die Längsmischung, verhindert die Ansammlung von Material in einem Bereich und stellt eine konstante Verweilzeit innerhalb der Heizzone sicher.

Präzise und konsistente Wärmezufuhr

Die gleichmäßige Mischwirkung eines Drehrohrofens wird oft mit hochgradig steuerbaren Heizelementen kombiniert, die entlang der Länge des Ofens angeordnet sind.

Diese Kombination ermöglicht eine sehr stabile und präzise thermische Umgebung. Die Drehung garantiert, dass das Material dieser stabilen Wärme gleichmäßig ausgesetzt ist, was zu einem außergewöhnlich gleichmäßigen Prozess führt.

Die Abwägungen verstehen

Obwohl ein Drehrohrofen für die gleichmäßige Erwärmung von Schüttgütern überlegen ist, ist er keine universelle Lösung. Seine Vorteile gehen mit bestimmten Einschränkungen einher, die statische Öfen in bestimmten Szenarien zur besseren Wahl machen.

Materialeignung

Die Wälzwirkung, die für Pulver und Granulate so vorteilhaft ist, kann für andere Materialien zerstörerisch sein.

Große Einzelkomponenten, empfindliche Strukturen oder Materialien, die durch Abrieb beschädigt werden könnten, sind für einen Drehrohrofen nicht geeignet. Für diese Anwendungen ist ein statischer Ofen die notwendige Wahl.

Mechanische Komplexität und Wartung

Ein Drehrohrofen ist eine komplexere Maschine als ein statischer Ofen. Er umfasst Motoren, Antriebssysteme und, was entscheidend ist, Hochtemperatur-Drehdichtungen.

Diese Komponenten erfordern einen rigoroseren Wartungsplan, um einen zuverlässigen, langfristigen Betrieb zu gewährleisten, verglichen mit der relativen Einfachheit eines statischen Kastensofens.

Chargengröße und Flexibilität

Statische Öfen sind oft praktikabler für sehr kleine, abgegrenzte F&E-Chargen oder wenn viele verschiedene Materialarten verarbeitet werden, die unterschiedliche Gefäßformen erfordern. Drehrohöfen sind für die kontinuierliche oder großchargige Verarbeitung einer bestimmten Art von frei fließendem Material optimiert.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem Drehrohrofen und einem statischen Ofen hängt vollständig von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern, Granulaten oder Pellets liegt: Der Drehrohrofen ist die überlegene Wahl, um konsistente Qualität und einheitliche chemische oder physikalische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, fester Teile oder empfindlicher Materialien liegt: Ein statischer Ofen ist erforderlich, um das Material zu erwärmen, ohne mechanische Schäden durch das Wälzen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf einer Hochdurchsatz-Dauerproduktion liegt: Die Konstruktion eines geneigten Drehrohrofens ist von Natur aus für einen effizienten, kontinuierlichen Materialfluss ausgelegt.

Das Verständnis des grundlegenden Unterschieds zwischen statischer und dynamischer Erwärmung ermöglicht es Ihnen, das präzise Werkzeug für Ihre thermischen Verarbeitungsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Statischer Ofen |

|---|---|---|

| Erhitzungsmethode | Dynamische Rotation für gleichmäßige Exposition | Statische Außen-nach-Innen-Erwärmung |

| Materialeignung | Pulver, Granulate, Pellets | Große feste Teile, empfindliche Materialien |

| Gleichmäßigkeit | Hoch, aufgrund ständiger Mischung | Gering, anfällig für Temperaturgradienten |

| Beste Anwendungsfälle | Kontinuierliche Verarbeitung, Schüttgüter | Kleine Chargen, F&E, nicht-abrasive Materialien |

Optimieren Sie Ihre thermische Verarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und In-House-Fertigung bieten wir diversen Laboren Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Anpassungsfähigkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Pulver für eine gleichmäßige Erwärmung verarbeiten oder mit empfindlichen Materialien umgehen müssen, KINTEK hat den richtigen Ofen für Sie. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung