Im Kern funktioniert ein Elektro-Drehrohrofen, indem er die kontrollierte Drehung und eine leichte Neigung nutzt, um Materialien durch einen präzise beheizten Zylinder zu wälzen. Dieses Design verwendet externe elektrische Heizelemente, um sicherzustellen, dass jedes Partikel des Materials der gleichen Temperatur ausgesetzt ist, wodurch das häufige Problem der ungleichmäßigen Verarbeitung in stationären Öfen gelöst wird.

Der grundlegende Vorteil eines Elektro-Drehrohrofens ist seine Fähigkeit, eine außergewöhnlich gleichmäßige Wärmebehandlung zu liefern. Durch die Kombination von kontinuierlichem Mischen mit präziser, indirekter elektrischer Wärme überwindet er die Inkonsistenzen, die bei der stationären Chargenverarbeitung inhärent sind.

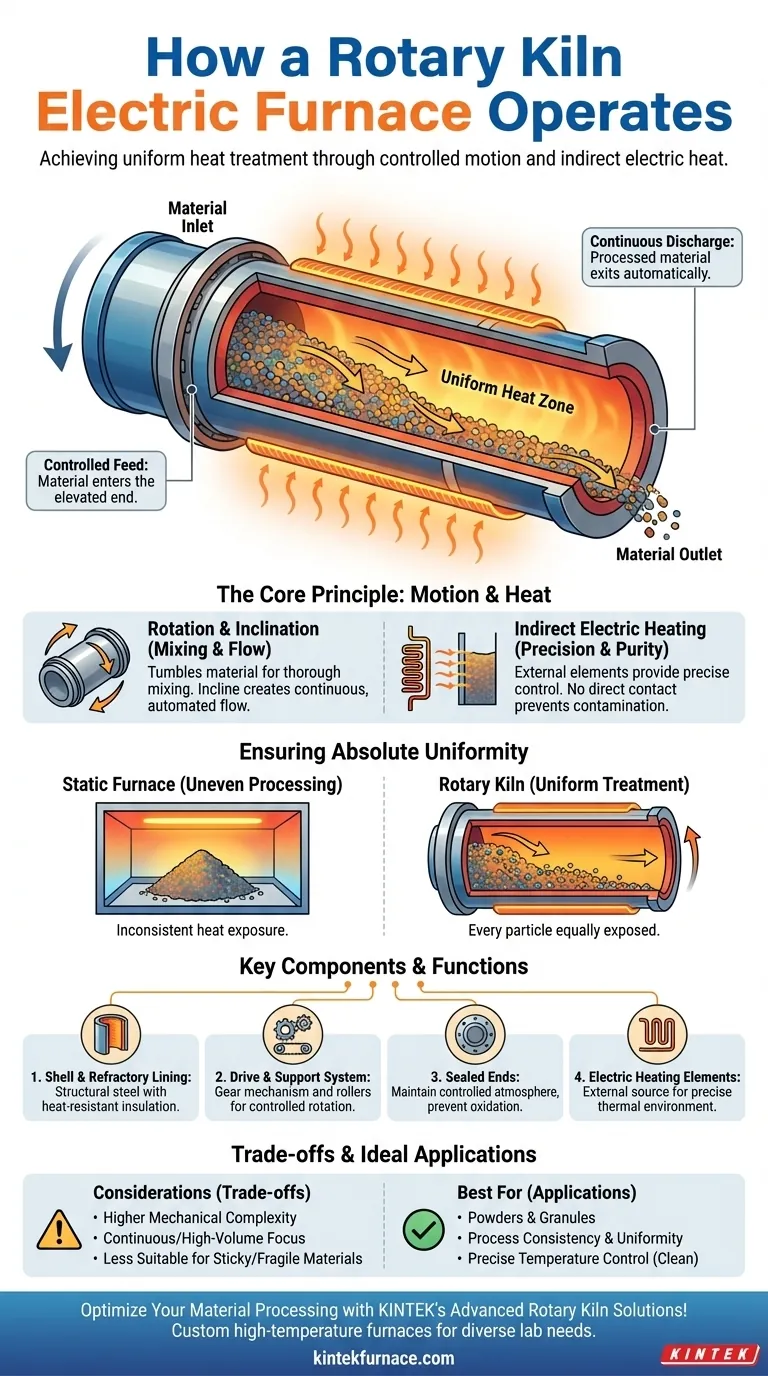

Das grundlegende Funktionsprinzip: Bewegung und Wärme

Die Effektivität dieses Ofens ergibt sich aus dem Zusammenspiel zwischen seiner physischen Bewegung und seiner Heizmethode. Jeder Aspekt ist darauf ausgelegt, ein bestimmtes Ergebnis zu erzielen.

Die Rolle von Rotation und Neigung

Der Hauptkörper des Ofens ist eine lange, zylindrische Trommel, oft als Retorte oder Mantel bezeichnet. Diese Trommel ist in einem leichten horizontalen Winkel montiert.

Während sich die Trommel langsam dreht, wälzt sie das Material im Inneren sanft um. Diese Bewegung gewährleistet eine gründliche Durchmischung und verhindert, dass ein Teil der Ladung am Boden des Haufens unberührt bleibt.

Gleichzeitig bewirkt die leichte Neigung, dass sich das Material schrittweise vom höheren Eintrittspunkt (Einlass) zum niedrigeren Austrittspunkt (Auslass) bewegt, wodurch ein kontinuierlicher und automatisierter Prozess entsteht.

Der Vorteil der elektrischen Beheizung

Dieser Ofen verwendet eine indirekte Heizmethode. Die elektrischen Heizelemente sind außerhalb der rotierenden Trommel positioniert.

Die Wärme wird durch die Wand der Trommel auf das Material im Inneren übertragen. Diese Trennung der Wärmequelle vom Material verhindert Kontamination und ermöglicht eine extrem präzise Temperaturkontrolle.

Im Gegensatz zu direkt befeuerten Gasöfen, bei denen Verbrennungsgase mit dem Material in Kontakt kommen, bietet die externe elektrische Wärme eine saubere und sehr gleichmäßige thermische Umgebung.

Gewährleistung absoluter Gleichmäßigkeit

In einem herkömmlichen stationären Ofen liegt das Material in einem Haufen oder auf Platten. Die äußeren und oberen Schichten sind mehr Hitze ausgesetzt, während das Innere kühler bleibt, was zu inkonsistenten Ergebnissen führt.

Ein Drehrohrofen eliminiert dieses Problem vollständig. Die ständige Wälzbewegung stellt sicher, dass jedes Partikel gleichmäßig der beheizten Innenfläche der Trommel ausgesetzt ist, was eine konsistente physikalische oder chemische Umwandlung der gesamten Charge garantiert.

Wichtige Komponenten und ihre Funktion

Mehrere kritische Teile arbeiten zusammen, damit der Ofen effektiv funktioniert.

Der Mantel und die Feuerfestauskleidung

Der Mantel ist der äußere Stahlzylinder, der die Struktur des Ofens bildet. Innen ist er durch eine feuerfeste Auskleidung geschützt, ein hitzebeständiges Material, das den Mantel isoliert und den hohen Prozesstemperaturen standhält.

Das Antriebs- und Stützsystem

Ein Antriebsgetriebe greift in die Trommel ein, um die langsame, kontrollierte Drehung zu erzeugen. Die gesamte rotierende Baugruppe wird von robusten Stützreifen und Rollen getragen, die das Gewicht tragen und eine reibungslose Bewegung gewährleisten.

Abgedichtete Enden zur Atmosphärenkontrolle

Die Einlass- und Auslassenden des Ofens sind typischerweise abgedichtet. Dies ist entscheidend für die Aufrechterhaltung einer spezifischen kontrollierten Atmosphäre im Ofen, was oft für die Verarbeitung empfindlicher Materialien und zur Vermeidung unerwünschter chemischer Reaktionen wie Oxidation erforderlich ist.

Verständnis der Kompromisse

Obwohl dieses Design sehr effektiv ist, gibt es spezifische Überlegungen, die es für bestimmte Anwendungen besser geeignet machen als für andere.

Mechanische Komplexität

Der Drehmechanismus, einschließlich des Antriebsgetriebes, der Rollen und der Dichtungen, führt zu mehr beweglichen Teilen im Vergleich zu einem einfachen stationären Ofen. Dies kann zu höheren Anfangskosten und anspruchsvolleren Wartungsanforderungen während der Lebensdauer des Ofens führen.

Durchsatz im Vergleich zur Anwendung

Drehrohröfen sind für die kontinuierliche oder semi-kontinuierliche Verarbeitung ausgelegt und eignen sich daher ideal für die Massenproduktion. Sie sind möglicherweise weniger praktikabel für sehr kleine Einzelchargenversuche oder für Prozesse, die häufige und schnelle Materialwechsel erfordern.

Materialeignung

Die Wälzbewegung ist perfekt für Pulver, Granulate und kleine, rieselfähige Feststoffe. Sie ist jedoch möglicherweise nicht für Materialien geeignet, die sehr klebrig, zur Agglomeration neigend oder extrem zerbrechlich sind.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Gleichmäßigkeit liegt: Die kontinuierliche Mischwirkung des Drehrohrofens ist für homogene Ergebnisse grundsätzlich besser als stationäre Ofendesigns.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle für empfindliche Materialien liegt: Die indirekte, externe elektrische Beheizung bietet ein Maß an Sauberkeit und Genauigkeit, das mit direkt befeuerten Öfen nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlichem Betrieb liegt: Das geneigte, rotierende Design ist speziell für den automatischen Materialtransport von Einlass zu Auslass ausgelegt und maximiert so die Produktionseffizienz.

Das Verständnis dieser Betriebsprinzipien ermöglicht es Ihnen, die ideale Heiztechnologie auszuwählen, um Ihre spezifischen Materialverarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Betrieb | Verwendet kontrollierte Drehung und Neigung, um Materialien für eine gleichmäßige Exposition durch einen beheizten Zylinder zu wälzen. |

| Heizmethode | Indirekte elektrische Beheizung mit externen Elementen für präzise Temperaturkontrolle und keine Kontamination. |

| Schlüsselkomponenten | Mantel mit feuerfester Auskleidung, Antriebssystem, Stützrollen und abgedichtete Enden zur Atmosphärenkontrolle. |

| Am besten geeignet für | Pulver, Granulate, kontinuierliche Hochdurchsatzprozesse, die Konsistenz und Sauberkeit erfordern. |

| Kompromisse | Höhere mechanische Komplexität und Wartung; weniger geeignet für klebrige oder zerbrechliche Materialien. |

Optimieren Sie Ihre Materialverarbeitung mit KINTEK's fortschrittlichen Drehrohrofenlösungen! Durch Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenoptionen wie Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle