Im Kern liegt der Unterschied in der Mechanik und Anwendung. Ein Drehrohrofen verwendet eine rotierende zylindrische Kammer, um körnige oder pulverförmige Materialien kontinuierlich zu verarbeiten und gleichmäßig zu erhitzen. Ein Standard-Retortenofen hingegen priorisiert die Schaffung einer versiegelten, kontrollierten Atmosphäre für die Wärmebehandlung von Materialien, oft in einem statischen, chargenbasierten Prozess.

Die grundlegende Wahl liegt zwischen der kontinuierlichen, gleichmäßigen Erwärmung durch Bewegung des Drehrohrofens und der präzisen Atmosphärenkontrolle des Retortenofens in einer versiegelten Kammer. Die Form Ihres Materials und das Verarbeitungsziel bestimmen, welcher Ofen geeignet ist.

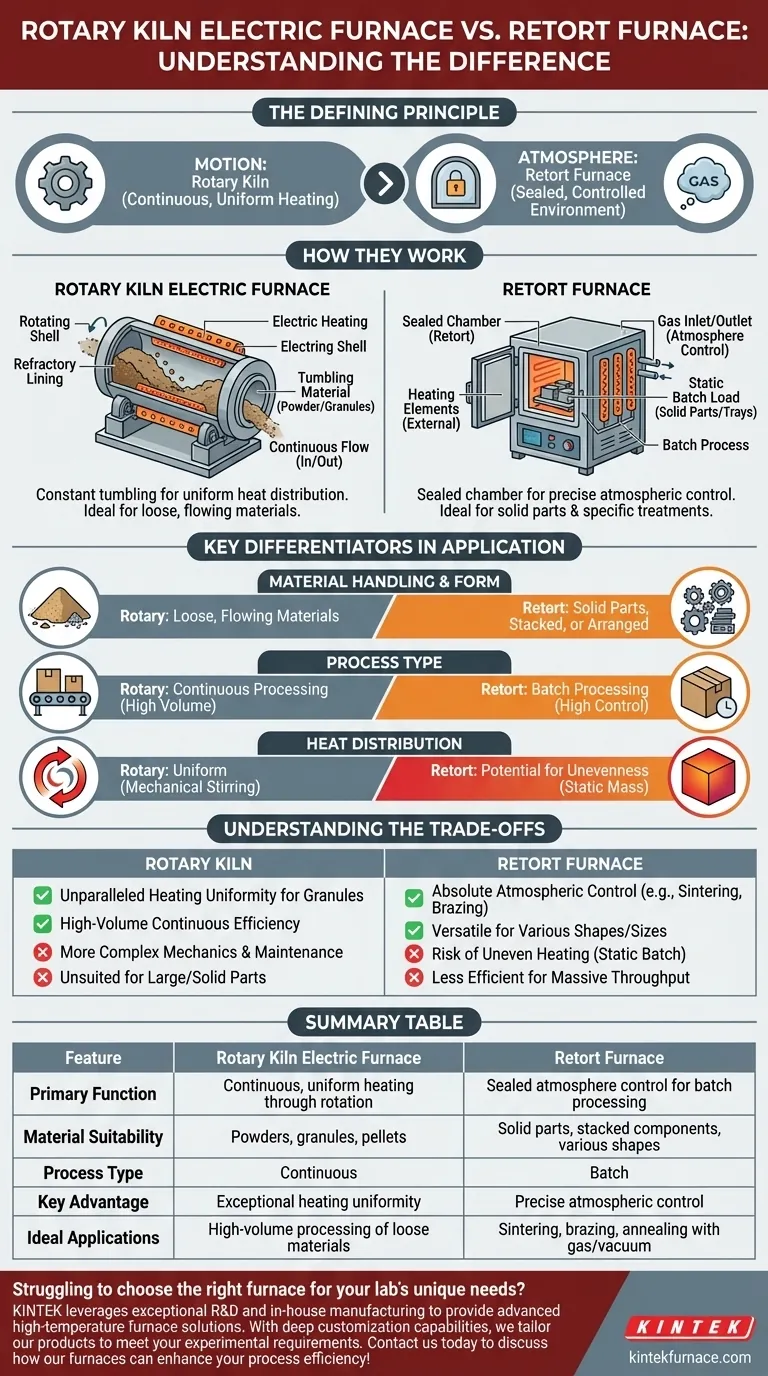

Das entscheidende Prinzip: Bewegung vs. Atmosphäre

Die Namen dieser Öfen verraten ihre Hauptfunktionen. Der eine ist durch seine Bewegung (Drehrohrofen) definiert, der andere durch seine Umschließung (Retorte).

Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen besteht aus einem großen, rotierenden zylindrischen Mantel oder Rohr. Dieser Mantel ist mit feuerfestem Material ausgekleidet, um extremen Temperaturen standzuhalten.

Der Mantel ist auf Stützrollen gelagert und leicht nach unten geneigt. Material wird am oberen Ende eingeführt, und die Rotation bewirkt, dass es sich wälzt und langsam zum unteren Ende bewegt.

Dieses ständige Wälzen ist der Hauptvorteil des Ofens. Es setzt kontinuierlich neue Oberflächen des Materials – sei es Pulver, Granulat oder Pellets – der Wärmequelle aus und gewährleistet eine außergewöhnlich gleichmäßige Wärmeverteilung. Elektrische Heizelemente sorgen für die präzise Temperaturkontrolle, die für den Prozess erforderlich ist.

Wie ein Retortenofen funktioniert

Ein Retortenofen ist durch seine versiegelte Kammer, die sogenannte Retorte, definiert. Diese Komponente ist ein Gefäß, oft aus Metalllegierung oder Keramik, das das zu verarbeitende Material aufnimmt.

Der Hauptzweck der Retorte besteht darin, das Material von den Heizelementen des Ofens und der Außenluft zu isolieren. Dies ermöglicht eine präzise Atmosphärenkontrolle.

Die Kammer kann mit Inertgasen gefüllt werden, um Oxidation zu verhindern, mit reaktiven Gasen für spezifische chemische Prozesse oder unter Vakuum gesetzt werden. Dies macht sie ideal für Behandlungen wie Sintern, Löten und Glühen, bei denen die atmosphärischen Bedingungen entscheidend für das Ergebnis sind. Obwohl einige Retorten rotieren können, impliziert der Begriff „Retortenofen“ meist eine statische, versiegelte Kammer für die Batch-Verarbeitung.

Wichtige Unterscheidungsmerkmale in der Anwendung

Das Verständnis der Funktionsweise jedes Ofens zeigt, welcher für eine bestimmte industrielle Aufgabe am besten geeignet ist.

Materialhandhabung und -form

Ein Drehrohrofen ist speziell für lose, fließfähige Materialien konzipiert. Die wälzende Bewegung, die eine gleichmäßige Erwärmung gewährleistet, würde bei großen, festen oder präzise angeordneten Teilen Beschädigungen verursachen oder unwirksam sein.

Ein statischer Retortenofen ist hervorragend geeignet, wenn die Form oder Position des Materials erhalten bleiben muss. Er kann gestapelte Komponenten, große Einzelteile oder Materialien in Schalen handhaben, ohne sie zu stören.

Prozesstyp: Kontinuierlich vs. Batch

Die Konstruktion eines Drehrohrofens macht ihn von Natur aus für die kontinuierliche Verarbeitung geeignet. Material kann konstant zugeführt und entladen werden, was ihn für die Hochvolumenproduktion äußerst effizient macht.

Retortenöfen werden typischerweise für die Batch-Verarbeitung verwendet. Eine bestimmte Materialmenge wird geladen, die Retorte versiegelt, der Wärmebehandlungszyklus durchgeführt und die gesamte Charge entnommen. Dies bietet eine hohe Kontrolle, ist aber im Vergleich zu einem kontinuierlichen System weniger effizient für einen massiven Durchsatz.

Wärmeverteilung

Während beide effiziente elektrische Heizung nutzen können, unterscheidet sich die Methode der Wärmeübertragung. In einem statischen Ofen muss Wärme eine stationäre Masse durchdringen, was zu Temperaturunterschieden zwischen Oberfläche und Kern führen kann.

Der Drehrohrofen löst dies durch ständiges Mischen des Materials. Diese mechanische „Rührbewegung“ sorgt für eine konsistentere radiale Temperatur im gesamten Materialvolumen.

Die Kompromisse verstehen

Keiner der Öfen ist universell überlegen; sie sind spezialisierte Werkzeuge mit unterschiedlichen Vorteilen und Einschränkungen.

Der Drehrohrofen: Gleichmäßigkeit mit Kosten

Der Hauptvorteil ist eine unübertroffene Heizgleichmäßigkeit für körnige Materialien. Dies führt zu einer äußerst konsistenten und vorhersagbaren Produktqualität.

Allerdings sind seine mechanischen Systeme – der Antrieb, der Mantel und die Stützstruktur – komplexer und wartungsintensiver als bei einem einfachen statischen Ofen. Er ist auch völlig ungeeignet für die Verarbeitung großer, nicht-wälzender Gegenstände.

Der Retortenofen: Kontrolle und Vielseitigkeit

Die größte Stärke eines Retortenofens ist seine absolute Atmosphärenkontrolle, die für viele fortgeschrittene Materialbehandlungen unerlässlich ist. Er ist auch vielseitig einsetzbar und kann Materialien nahezu jeder Form oder Größe verarbeiten.

Der Hauptnachteil, insbesondere bei statischen Konfigurationen, ist das Risiko einer ungleichmäßigen Erwärmung. Materialien am Rand einer Charge können schneller erhitzt werden als jene in der Mitte, was möglicherweise zu inkonsistenten Ergebnissen führen kann, wenn dies nicht sorgfältig gehandhabt wird. Während er schnellere Aufheizzeiten bietet, kann die Aufrechterhaltung der Gleichmäßigkeit über eine große, statische Charge eine Herausforderung sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach Ihrem Material und Ihren Prozessanforderungen richten.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochvolumenverarbeitung von Pulvern oder Granulaten liegt: Der Drehrohrofen ist genau für diesen Zweck konzipiert und bietet eine unübertroffene Heizgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für Batch-Behandlungen liegt: Der Retortenofen ist die definitive Wahl, insbesondere für feste Teile oder Prozesse wie Sintern und Glühen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die konsistenteste Temperatur in einem losen Material zu erzielen: Die mechanische Taumelbewegung eines Drehrohrofens ist jeder statischen Heizmethode überlegen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Kernstärken der Ausrüstung mit den kritischen Anforderungen Ihrer Anwendung abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Retortenofen |

|---|---|---|

| Hauptfunktion | Kontinuierliche, gleichmäßige Erwärmung durch Rotation | Gesteuerte Atmosphäre für Batch-Verarbeitung |

| Materialeignung | Pulver, Granulate, Pellets | Feste Teile, gestapelte Komponenten, verschiedene Formen |

| Prozesstyp | Kontinuierlich | Batch |

| Hauptvorteil | Außergewöhnliche Heizgleichmäßigkeit | Präzise Atmosphärenkontrolle |

| Ideale Anwendungen | Hochvolumenverarbeitung von losen Materialien | Sintern, Löten, Glühen mit Gas/Vakuum |

Fällt es Ihnen schwer, den richtigen Ofen für die speziellen Bedürfnisse Ihres Labors zu wählen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Tiefenanpassungsfähigkeiten passen wir unsere Produkte präzise an Ihre experimentellen Anforderungen an und gewährleisten optimale Leistung für Materialien wie Pulver oder chargenweise verarbeitete Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz