Im Grunde genommen ermöglicht ein horizontaler Vakuumofen die Aufnahme unterschiedlich großer Teile durch strategische Beschickung und Konstruktion der Vorrichtungen. Dies ist kein automatischer, sondern ein methodischer Prozess. Kleine Komponenten werden typischerweise in stapelbare Körbe geladen, während größere Teile auf speziell angefertigten Trays oder Vorrichtungen platziert werden, die dann mithilfe eines speziellen Beschickungswagens in die Ofenkammer bewegt werden.

Die Flexibilität des Ofens ergibt sich nicht aus der Kammer selbst, sondern aus den anpassungsfähigen Beschickungssystemen und den verwendeten internen Vorrichtungen. Das Ziel ist es, die Teile so in der Heizzone anzuordnen, dass unabhängig von ihrer individuellen Größe oder Form eine gleichmäßige Erwärmung und ein gleichmäßiges Abschrecken gewährleistet wird.

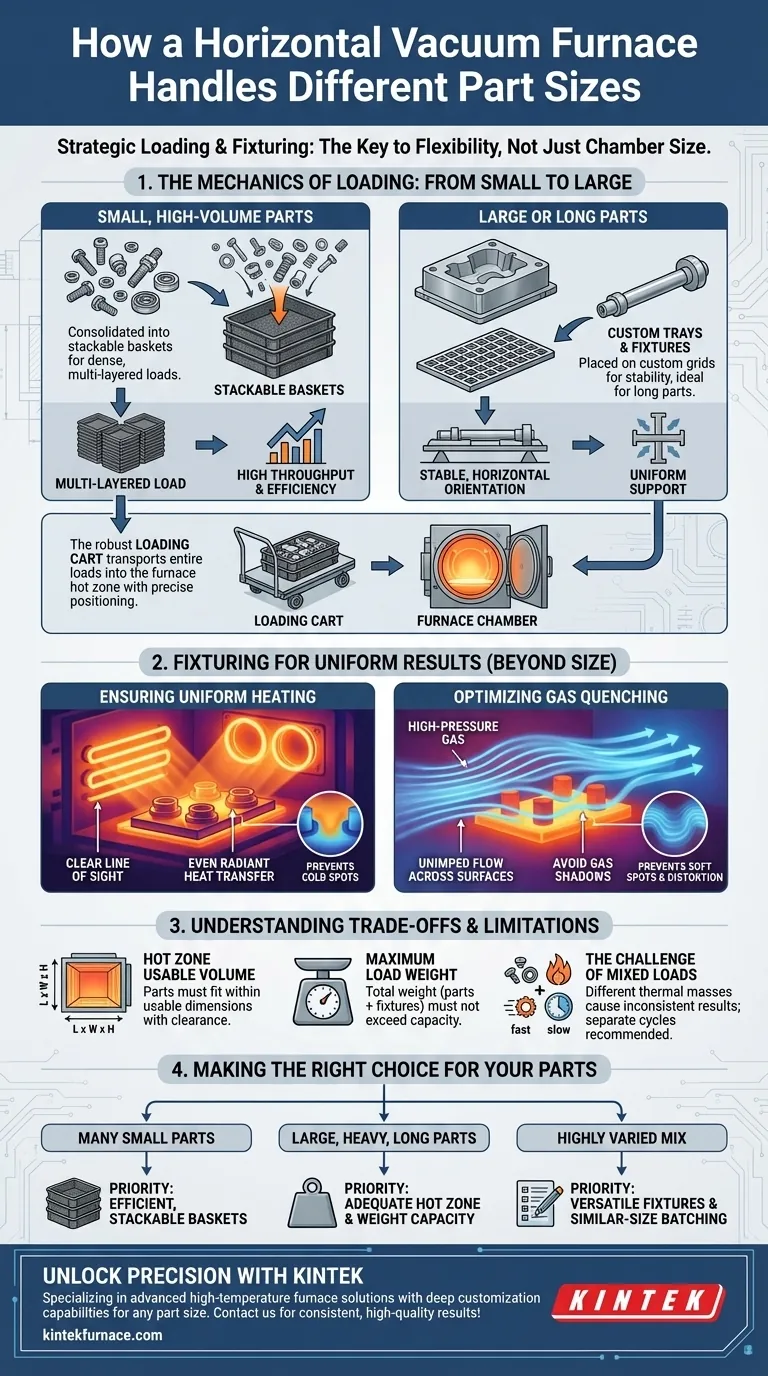

Die Mechanik der Beschickung: Vom Kleinen zum Großen

Die Fähigkeit eines Ofens, Teile unterschiedlicher Größe zu verarbeiten, hängt vollständig von den Systemen ab, die zum Halten und Transportieren dieser Teile in die Heizzone verwendet werden.

Handhabung kleiner Teile mit hohem Volumen

Bei Kleinteilen wie Verbindungselementen, Lagern oder medizinischen Implantaten ist Effizienz entscheidend. Diese Teile werden in stapelbare Körbe geladen, die oft aus Graphit- oder Molybdänlegierungen bestehen.

Mehrere Körbe können auf einer einzigen Basis gestapelt werden, wodurch eine dichte, mehrschichtige Beschickung entsteht. Dieser Ansatz maximiert die Anzahl der Teile pro Zyklus und steigert den Durchsatz erheblich.

Unterbringung großer oder langer Teile

Große Einzelkomponenten wie Spritzgussformen, Luft- und Raumfahrtstrukturen oder lange Wellen werden anders gehandhabt. Sie werden typischerweise auf maßgeschneiderten Gittern, Trays oder speziellen Vorrichtungen platziert.

Die horizontale Ausrichtung des Ofens ist besonders vorteilhaft für lange, schlanke Teile, die flach hingelegt werden können, was Stabilität und gleichmäßige Auflage während des thermischen Zyklus gewährleistet.

Die Rolle des Beschickungswagens

Der Beschickungswagen ist das kritische Bindeglied zwischen dem Bereitstellungsbereich und dem Ofen. Es handelt sich um eine robuste Plattform auf Rädern, die dafür ausgelegt ist, das enorme Gewicht einer vollen Beschickung zu tragen, sei es ein Stapel von Körben oder eine einzige, massive Vorrichtung.

Dieser Wagen lässt sich perfekt auf die Ofenöffnung ausrichten, sodass ein Bediener die gesamte Ladung reibungslos und sicher in die Heizzone schieben kann, wodurch eine präzise und wiederholbare Positionierung für jeden Zyklus gewährleistet wird.

Jenseits der Größe: Vorrichtungen für einheitliche Ergebnisse

Es reicht nicht aus, die Teile einfach in den Ofen zu bekommen. Die Art und Weise, wie sie angeordnet sind – die Vorrichtungstechnik – ist entscheidend für die Erzielung der gewünschten metallurgischen Eigenschaften.

Gewährleistung einer gleichmäßigen Erwärmung

Die richtige Vorrichtungstechnik stellt sicher, dass eine klare Sichtlinie zwischen den Heizelementen und den Teileoberflächen besteht. Sie verhindert auch, dass sich Teile berühren, was Kaltstellen erzeugen würde.

Das Ziel ist es, eine gleichmäßige Wärmestrahlungsübertragung und bei konvektionsunterstützten Öfen einen gleichmäßigen Gasfluss um jede Komponente in der Ladung zu ermöglichen.

Optimierung des Gasabschreckens

Während der Abkühlphase muss Hochdruckgas ungehindert über alle kritischen Oberflächen eines Teils strömen. Eine dichte Packung oder eine schlechte Vorrichtungskonstruktion kann „Gasabschattungen“ erzeugen.

Diese Abschattungen blockieren das Abschreckgas, was zu einer langsamen oder ungleichmäßigen Abkühlung führt. Das Ergebnis können weiche Stellen, inkonsistente Härte und eine erhöhte Verformung sein, was die Integrität des Endprodukts beeinträchtigt.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie vielseitig sind, haben horizontale Vakuumöfen Einschränkungen, die Sie bei Ihrer Betriebsplanung berücksichtigen müssen.

Nutzbares Volumen der Heizzone

Die grundlegendste Einschränkung sind die nutzbaren Abmessungen der Heizzone (Länge, Breite und Höhe). Jedes Teil, einschließlich seiner Vorrichtung, muss physisch in diesen Raum passen, mit ausreichendem Abstand zu den Heizelementen und den Kammerwänden.

Maximale Tragfähigkeit

Jeder Ofen hat eine maximale Gewichtskapazität. Dieses Limit umfasst das Gewicht der Teile selbst sowie das erhebliche Gewicht der Graphit- oder Metallkörbe und Vorrichtungen, die sie halten. Überlastung kann die Herdstützstruktur und den Beschickungsmechanismus beschädigen.

Die Herausforderung gemischter Beschickungen

Die Verarbeitung von sehr großen, massiven Teilen zusammen mit sehr kleinen, leichten Teilen im selben Zyklus ist technisch anspruchsvoll. Ihre unterschiedlichen thermischen Massen führen dazu, dass sie sich mit sehr unterschiedlichen Geschwindigkeiten erwärmen und abkühlen.

Diese Diskrepanz kann es schwierig machen, gleichzeitig die korrekten metallurgischen Eigenschaften für beide Teiletypen zu erreichen, was die Bediener oft zwingt, für jeden Typ separate, optimierte Zyklen durchzuführen.

Die richtige Wahl für Ihre Teile treffen

Um die Flexibilität des Ofens optimal zu nutzen, stimmen Sie Ihre Beschickungsstrategie auf Ihre Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf vielen kleinen, gleichmäßigen Teilen liegt: Priorisieren Sie ein System mit effizienten, stapelbaren Körben, um die Chargendichte und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf großen, schweren oder langen Teilen liegt: Stellen Sie sicher, dass das nutzbare Volumen der Heizzone und die Gewichtskapazität des Ofens Ihre größten Komponenten und deren erforderliche Vorrichtungen aufnehmen können.

- Wenn Ihr Hauptaugenmerk auf einer stark variierenden Mischung von Größen liegt: Entwickeln Sie einen vielseitigen Satz von Vorrichtungen und chargieren Sie Teile ähnlicher Größe und Masse zusammen, um eine gleichbleibende Qualität über alle Läufe hinweg zu gewährleisten.

Indem Sie diese Beschickungsprinzipien beherrschen, verwandeln Sie den Ofen von einer einfachen Kammer in ein hochflexibles und präzises Fertigungswerkzeug.

Zusammenfassungstabelle:

| Teilegröße | Beschickungsmethode | Wesentliche Vorteile |

|---|---|---|

| Klein, hohes Volumen | Stapelbare Körbe | Maximiert den Durchsatz, effiziente Chargenverarbeitung |

| Groß oder lang | Kundenspezifische Trays/Vorrichtungen | Gewährleistet Stabilität, gleichmäßige Auflage |

| Gemischte Größen | Getrennte optimierte Zyklen | Erhält konsistente Qualität und Eigenschaften |

Entfesseln Sie Präzision für Ihr Labor mit KINTEK

Haben Sie Schwierigkeiten, eine gleichmäßige Wärmebehandlung für Teile unterschiedlicher Größe zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E-Leistungen und eigener Fertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie kleine Komponenten oder große, komplexe Teile bearbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit