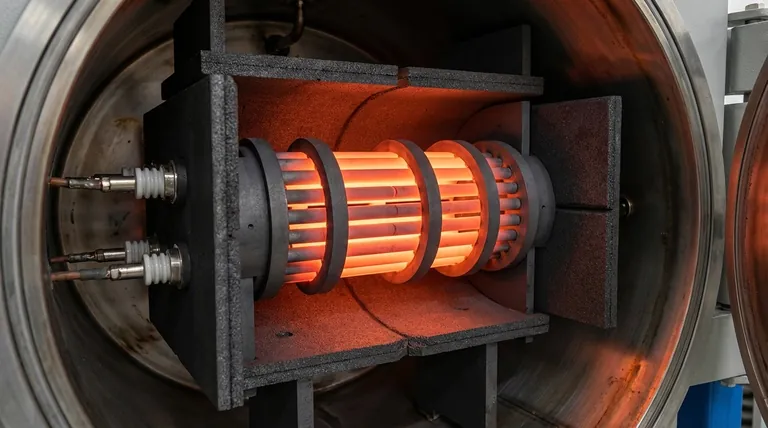

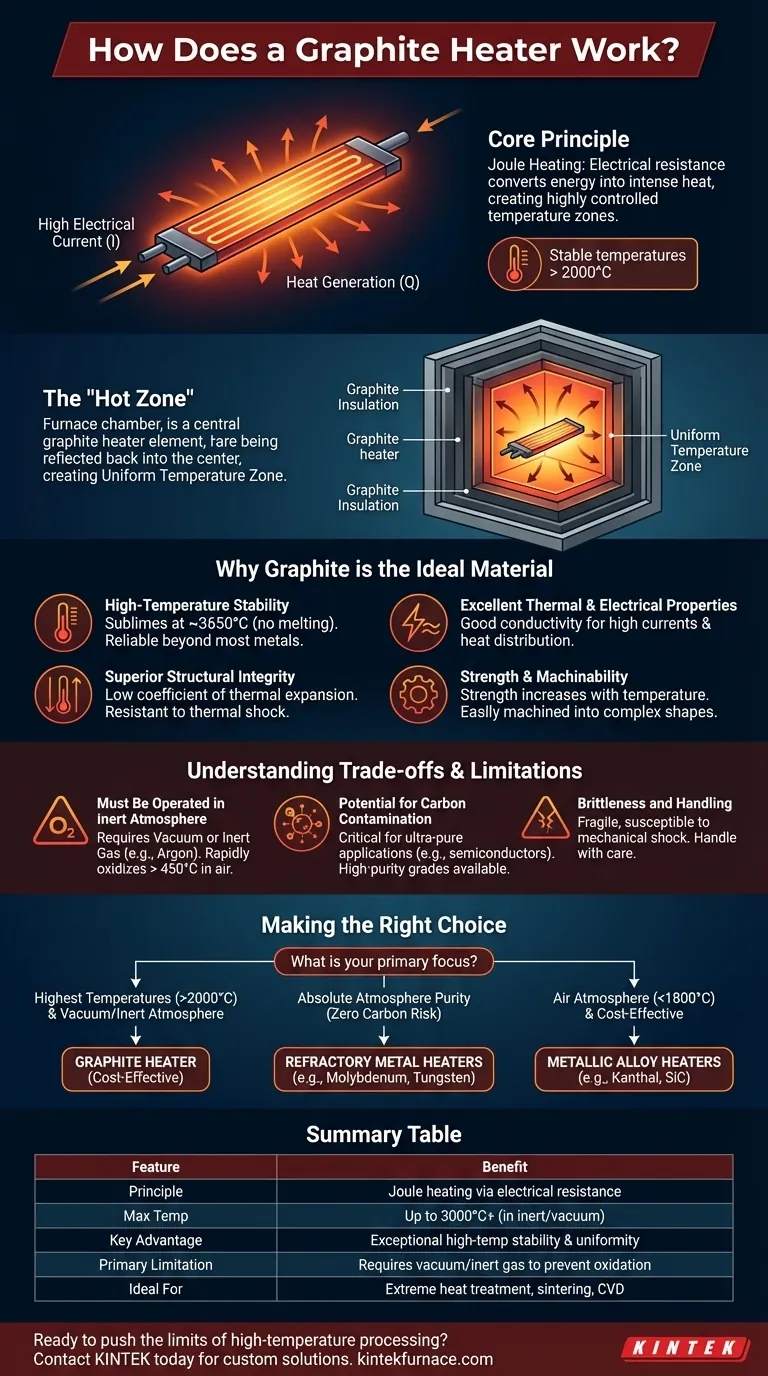

Im Kern funktioniert eine Graphitheizung, indem ein hoher elektrischer Strom durch widerstandsbehaftete Graphitelemente geleitet wird. Diese speziell geformten Elemente, oft Stäbe oder Platten, heizen sich aufgrund ihres internen elektrischen Widerstands auf. Dieser Prozess, bekannt als Joulesche Erwärmung, ermöglicht die Erzeugung intensiv heißer und hochkontrollierter Temperaturzonen, insbesondere in Vakuum- oder Inertgasöfen.

Das Erreichen stabiler, gleichmäßiger Temperaturen über 2000°C ist eine extreme technische Herausforderung. Graphitheizungen lösen dies, indem sie die einzigartige Kombination von elektrischer Leitfähigkeit und einem außergewöhnlich hohen Sublimationspunkt von Graphit nutzen, was es zu einem der wenigen Materialien macht, die für die anspruchsvollsten Hochtemperaturanwendungen geeignet sind.

Das Grundprinzip: Widerstandsheizung

Der Betrieb einer Graphitheizung wird durch ein einfaches und elegantes physikalisches Gesetz bestimmt. Das Verständnis dieses Prinzips ist entscheidend, um ihre Wirksamkeit zu würdigen.

Wie Strom Wärme erzeugt

Wenn ein elektrischer Strom durch ein Material mit Widerstand fließt, wird elektrische Energie in thermische Energie oder Wärme umgewandelt. Dies wird durch Joules erstes Gesetz beschrieben.

Die Graphitelemente in der Heizung sind so konzipiert, dass sie einen spezifischen elektrischen Widerstand aufweisen. Durch die präzise Steuerung der zugeführten Spannung und des Stroms kann die erzeugte Wärmemenge genau kontrolliert werden.

Die Rolle der "Heizzone"

Diese Heizelemente sind typischerweise in einer Kammer angeordnet, um eine "Heizzone" zu bilden. Diese Zone ist von Graphit-Isolierung umgeben, die Strahlungswärme zurück in die Mitte reflektiert, den Energieverlust minimiert und eine sehr gleichmäßige Temperatur im gesamten Zielbereich gewährleistet.

Warum Graphit das ideale Material ist

Obwohl viele Materialien für die Widerstandsheizung verwendet werden können, besitzt Graphit eine Kombination von Eigenschaften, die es für extreme Temperaturumgebungen einzigartig geeignet machen.

Außergewöhnlich hohe Temperaturstabilität

Dies ist der wichtigste Vorteil von Graphit. Im Gegensatz zu Metallen, die schmelzen, sublimiert Graphit (geht direkt vom festen in den gasförmigen Zustand über) bei etwa 3650°C (6600°F) bei atmosphärischem Druck. Dies ermöglicht den zuverlässigen Betrieb bei Temperaturen weit über dem Schmelzpunkt der meisten Metalle.

Ausgezeichnete thermische und elektrische Eigenschaften

Graphit ist ein guter elektrischer Leiter, der hohe Ströme durchlässt, aber er hat genug Widerstand, um erhebliche Wärme zu erzeugen. Es hat auch eine hohe Wärmeleitfähigkeit, die hilft, die Wärme gleichmäßig über das Element zu verteilen, Hot Spots zu verhindern und eine gleichmäßige Ofentemperatur zu fördern.

Überragende strukturelle Integrität

Graphit hat einen sehr niedrigen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es sich beim Erhitzen und Abkühlen nicht wesentlich ausdehnt oder zusammenzieht. Diese Eigenschaft macht es sehr widerstandsfähig gegen Thermoschock, wodurch das Risiko von Rissen oder Verformungen bei schnellen Temperaturzyklen verringert wird.

Festigkeit und Bearbeitbarkeit

Die Festigkeit von Graphit nimmt mit der Temperatur bis etwa 2500°C tatsächlich zu, eine seltene und wertvolle Eigenschaft. Es ist auch relativ einfach zu bearbeiten, was die Herstellung komplexer und präziser Heizelementformen wie Stäbe, Rohre, Zylinder und Serpentinenplatten ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Nachteile. Eine objektive Bewertung erfordert das Verständnis der betrieblichen Einschränkungen von Graphitheizungen.

Die kritische Notwendigkeit einer inerten Atmosphäre

Die primäre Schwäche von Graphit ist seine Reaktion mit Sauerstoff. Oberhalb von ca. 450°C (842°F) oxidiert Graphit schnell oder verbrennt.

Daher müssen Graphitheizungen in einem Vakuum betrieben oder mit einem inerten Gas wie Argon oder Stickstoff befüllt werden. Sie können in einer offenen Umgebung bei hohen Temperaturen nicht verwendet werden.

Potenzial für Kohlenstoffkontamination

In bestimmten hochreinen Anwendungen, wie der Halbleiterverarbeitung oder der Herstellung medizinischer Implantate, kann der Graphit selbst eine Quelle für Kohlenstoffkontamination sein. Obwohl hochreine Graphitsorten existieren, ist dies eine kritische Überlegung, wo jedes Fremdpartikel inakzeptabel ist.

Sprödigkeit und Handhabung

Im Gegensatz zu duktilen Metallen ist Graphit ein sprödes Material. Die Heizelemente und die Isolierung können zerbrechlich sein und müssen vorsichtig behandelt werden, um Absplitterungen oder Risse durch mechanische Stöße zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihren Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen (>2000°C) liegt: Graphit ist oft die überlegene und kostengünstigste Wahl, vorausgesetzt, Sie können in einer Vakuum- oder inerten Umgebung arbeiten.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit der Atmosphäre ohne Kohlenstoffrisiko liegt: Sie sollten Refraktärmetallheizungen (wie Molybdän, Tantal oder Wolfram) als notwendige Alternative in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Heizung in einer Luftatmosphäre unter 1800°C liegt: Metalllegierungsheizungen (wie solche aus Kanthal oder Siliziumkarbid) sind die praktischere und geeignetere Lösung.

Das Verständnis dieser Kernprinzipien und Kompromisse befähigt Sie, die richtige Heiztechnologie für Ihr spezifisches Hochtemperaturziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Prinzip | Joulesche Erwärmung durch elektrischen Widerstand |

| Max. Temperatur | Bis zu 3000°C+ (in inerter/Vakuumatmosphäre) |

| Hauptvorteil | Außergewöhnliche Hochtemperaturstabilität & Gleichmäßigkeit |

| Hauptbeschränkung | Erfordert Vakuum oder Inertgas zur Verhinderung von Oxidation |

| Ideal für | Extreme Wärmebehandlung, Sintern, CVD-Prozesse |

Bereit, die Grenzen der Hochtemperaturverarbeitung zu erweitern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere umfassenden Anpassungsmöglichkeiten erlauben es uns, Graphitheizsysteme – einschließlich unserer Muffel-, Rohr-, Vakuum- & Atmosphären- sowie CVD/PECVD-Öfen – präzise auf Ihre einzigartigen experimentellen und Produktionsanforderungen zuzuschneiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kundenspezifischer Hochtemperaturofen Ihre anspruchsvollsten thermischen Prozessanforderungen lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Temperaturgrenzen von Molybdändisilizid-Heizelementen? Sie reichen bis zu 1850 °C für Hochtemperaturanwendungen in Öfen

- Was unterscheidet H-Typ Siliziumkarbid-Heizelemente von anderen Typen? Überragende Haltbarkeit für Hochtemperatur-Zyklen

- Was sind die Anwendungen von MoSi2-Heizelementen in der chemischen Industrie? Erschließen Sie Hochtemperaturpräzision für Synthese und mehr

- Welche Einschränkungen haben Kupfer-Nickel-Legierungen für Heizanwendungen? Wichtige Temperatur- und Leistungsaspekte

- Was sind die Vorteile von Nickel-Chrom (NiCr)-Legierungen für Heizelemente? Entdecken Sie Hochtemperatur-Haltbarkeit & Effizienz

- Welche Eigenschaften hat Aluminium für Heizanwendungen? Entdecken Sie effiziente Wärmeübertragungslösungen

- Wie werden Siliziumkarbid-Heizelemente hergestellt? Erschließen Sie Hochtemperaturleistung

- Was ist der Wert von Keramikfaserdecken für die Schlackekühlung? Präzision in der thermischen Forschung gewährleisten