Im Kern funktioniert ein Wirbelschicht-Vertikalrohrbrennofen, indem er einen aufwärts gerichteten Gasstrom verwendet, um feste Brennstoffpartikel in der Schwebe zu halten, wodurch sie sich wie eine wirbelnde, heiße Flüssigkeit verhalten. Dieses „Wirbelbett“ erzeugt eine außergewöhnlich große Oberfläche für den Kontakt zwischen dem Gas und den festen Partikeln. Das Ergebnis ist eine unglaublich gleichmäßige Erwärmung und eine hocheffiziente Verbrennung.

Die entscheidende Innovation besteht nicht nur darin, Partikel in der Schwebe zu halten, sondern ein dynamisches System zu schaffen, das die anhaltenden Probleme ungleichmäßiger Erwärmung und schlechter Wärmeübertragung, die in herkömmlichen Öfen üblich sind, löst. Es verwandelt einen statischen Haufen festen Brennstoffs in eine hochreaktive, flüssigkeitsähnliche Masse.

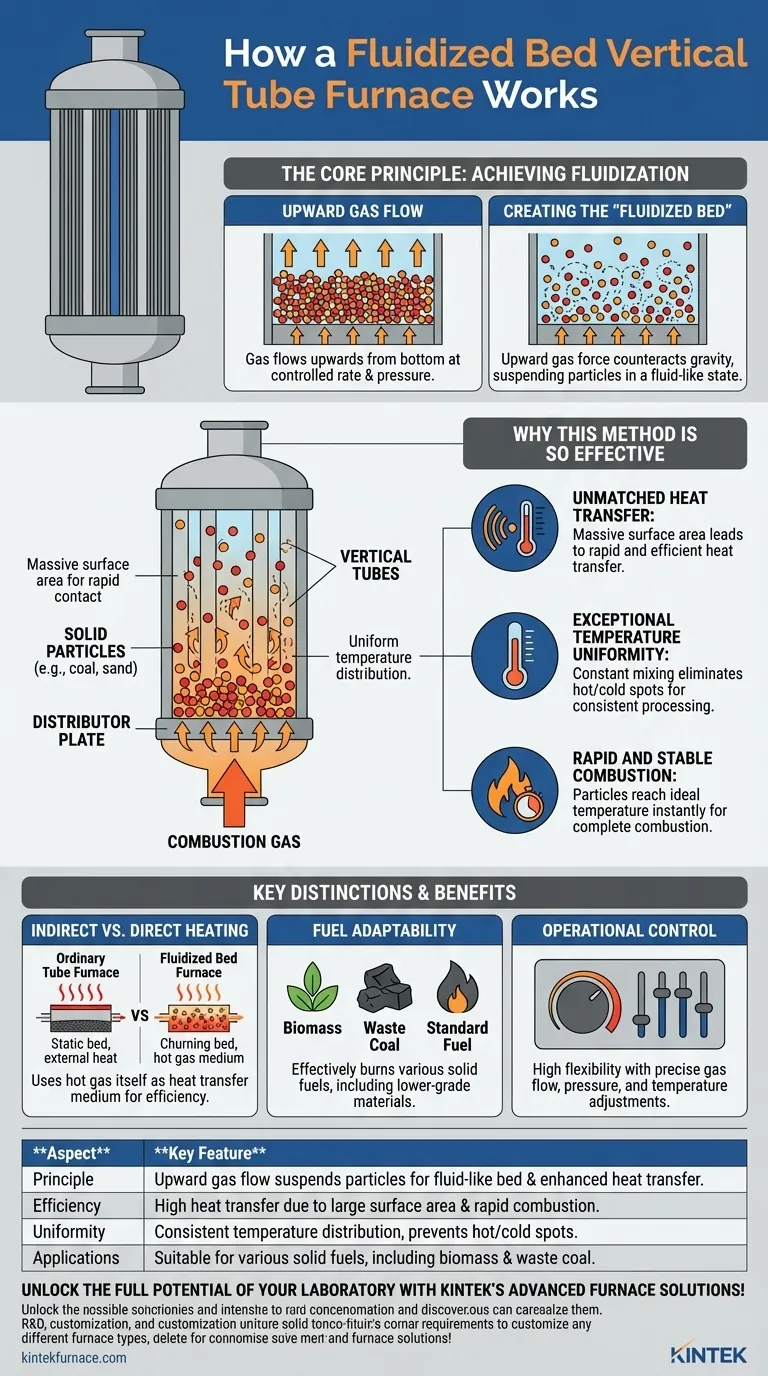

Das Kernprinzip: Erreichen der Fluidisierung

Ein Wirbelschichtofen arbeitet nach einem einfachen, aber leistungsstarken physikalischen Prinzip. Das vertikale Design ist keine willkürliche Wahl; es ist grundlegend für die Funktion des Systems.

Die Rolle des aufwärts gerichteten Gasstroms

Der Prozess beginnt, indem ein Verbrennungsgas von unten durch die vertikalen Rohre des Ofens nach oben geleitet wird. Die Flussrate und der Druck dieses Gases werden präzise gesteuert.

Dieser aufwärts gerichtete Gasstrom strömt durch eine Verteilplatte in das Bett aus festem Partikelmaterial (wie Kohle, Sand oder Biomasse).

Erzeugen des „Wirbelbettes“

Wenn die Gasgeschwindigkeit zunimmt, übt sie eine Widerstandskraft auf die festen Partikel aus. Bei einer bestimmten Geschwindigkeit wirkt diese Aufwärtskraft der Abwärtskraft der Schwerkraft entgegen, und die Partikel werden im Gasstrom schwebend.

Die gesamte Masse der wirbelnden, schwebenden Partikel beginnt, die Eigenschaften einer Flüssigkeit anzunehmen – sie kann gerührt werden und fließt. Dieser Zustand wird als Wirbelbett bezeichnet. Die konstante Reibung und die Wirbeleffekte halten die Partikel in Bewegung.

Das Vertikalrohrdesign

Die vertikale Ausrichtung des Ofens und seiner internen Rohrbündel ist entscheidend. Diese Struktur nutzt die Schwerkraft zu ihrem Vorteil und stellt sicher, dass Gas reibungslos nach oben strömen kann, um den fluidisierten Zustand ohne Behinderung zu erzeugen und aufrechtzuerhalten.

Warum diese Methode so effektiv ist

Der Wert der Fluidisierung liegt in ihrer Fähigkeit, die grundlegenden Prozesse der Verbrennung und Wärmeübertragung dramatisch zu verbessern. Sie überwindet Einschränkungen, die statischen Brennstoffbetten eigen sind.

Unübertroffene Wärmeübertragungseffizienz

In einem traditionellen Ofen muss die Wärme langsam durch einen statischen Brennstoffhaufen geleitet werden. In einem Wirbelbett ist die riesige Oberfläche der schwebenden Partikel ständig dem heißen Gas ausgesetzt, was zu einer extrem schnellen und effizienten Wärmeübertragung führt.

Außergewöhnliche Temperaturgleichmäßigkeit

Das ständige, kräftige Mischen der Partikel innerhalb des Bettes eliminiert Hot Spots und Cold Spots. Die Temperatur im gesamten Volumen des Bettes ist bemerkenswert konstant, was eine gleichmäßige Verarbeitung gewährleistet und Materialdegradation verhindert.

Schnelle und stabile Verbrennung

Da Partikel so schnell und effizient erwärmt werden, erreichen sie fast sofort ihre ideale Verbrennungstemperatur. Dies führt zu einem schnelleren, vollständigeren und stabileren Verbrennungsprozess im Vergleich zu Systemen mit statischem Bett.

Die wichtigsten Unterschiede verstehen

Ein Wirbelschichtofen unterscheidet sich grundlegend von einem Standard-Rohrofen. Das Verständnis dieser Unterschiede offenbart seine einzigartigen Vorteile und Anwendungen.

Indirekte vs. direkte Heizung

Gewöhnliche Rohröfen verlassen sich oft auf elektrische Heizelemente, um die Luft oder die Rohrwandungen zu erwärmen, die dann Wärme an das Material im Inneren abgeben. Ein Wirbelschichtofen verwendet das heiße Gas selbst als Wärmeübertragungsmedium, wodurch die festen Partikel direkt fluidisiert und erwärmt werden, was einen wesentlich effizienteren Prozess ermöglicht.

Operative Kontrolle und Flexibilität

Die Steuerung erfolgt durch dynamische Anpassung der Gasflussrate, des Drucks und der Temperatur. Dies verleiht den Betreibern ein hohes Maß an Flexibilität, um den Verbrennungsprozess in Echtzeit zu optimieren.

Brennstoffanpassungsfähigkeit

Die stabile Verbrennungsumgebung und die hohen Wärmeübertragungsraten ermöglichen es diesen Öfen, eine Vielzahl fester Brennstoffe, einschließlich minderwertiger Materialien wie Biomasse und Abfallkohle, die für andere Systeme eine Herausforderung darstellen, effektiv zu verbrennen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt ausschließlich von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Die immense Gas-Feststoff-Kontaktfläche in einem Wirbelbett bietet überlegene Leistung und Brennstoffeinsparungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt: Die außergewöhnliche Temperaturgleichmäßigkeit des Wirbelbettes minimiert das Risiko von Produktschäden durch Hot Spots.

- Wenn Ihr Hauptaugenmerk auf Brennstoffvielfalt und Flexibilität liegt: Die Fähigkeit dieses Ofens, verschiedene feste Brennstoffe zu verarbeiten, und seine präzise Betriebssteuerung machen ihn zu einer hochgradig anpassungsfähigen Wahl.

Letztendlich ermöglicht die Beherrschung des Gas- und Feststoffflusses ein Maß an Heizkontrolle und Effizienz, das mit anderen Methoden schwer zu replizieren ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfunktion |

|---|---|

| Prinzip | Aufwärts gerichteter Gasstrom suspendiert feste Partikel, wodurch ein flüssigkeitsähnliches Bett für verbesserte Wärmeübertragung entsteht. |

| Effizienz | Hohe Wärmeübertragung durch große Oberfläche und schnelle Verbrennung. |

| Gleichmäßigkeit | Gleichmäßige Temperaturverteilung verhindert Hot Spots und Cold Spots. |

| Anwendungen | Geeignet für verschiedene feste Brennstoffe, einschließlich Biomasse und Abfallkohle. |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir Hochtemperaturöfen wie Wirbelschicht-, Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Effizienz, Gleichmäßigkeit und Brennstoffanpassungsfähigkeit. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung