Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente schneiden in rauen Umgebungen hervorragend ab. Ihre Leistung wird durch eine einzigartige Kombination aus hoher chemischer Beständigkeit gegen Oxidation und Korrosion, außergewöhnlicher mechanischer Festigkeit bei extremen Temperaturen und der Fähigkeit, zuverlässig bis zu 1600 °C zu arbeiten, definiert, wodurch die Integrität dort gewährleistet wird, wo andere Materialien versagen würden.

Die Wahl eines Heizelements für einen aggressiven industriellen Prozess ist eine kritische Entscheidung, die die Betriebszeit, die Kosten und die Sicherheit beeinflusst. SiC-Elemente sind oft die definitive Lösung, da ihre grundlegenden Materialeigenschaften – chemische Inertheit, thermische Effizienz und physikalische Haltbarkeit – für solche anspruchsvollen Bedingungen maßgeschneidert sind.

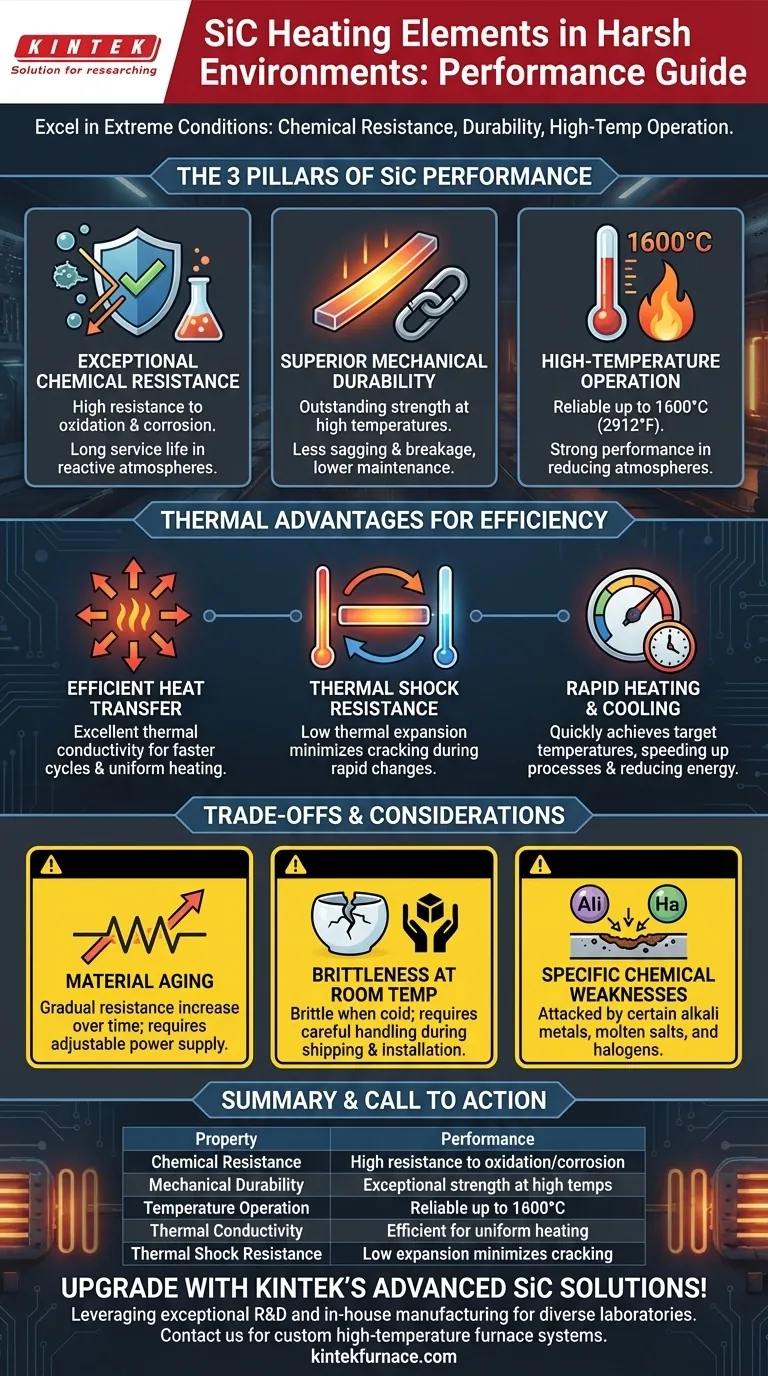

Die Säulen der SiC-Leistung

Um zu verstehen, warum SiC-Elemente so robust sind, müssen wir uns ihre Materialkerneigenschaften ansehen. Diese drei Säulen ermöglichen es ihnen, zuverlässig in Umgebungen zu funktionieren, die gleichzeitig heiß, chemisch aggressiv und physisch anspruchsvoll sind.

Außergewöhnliche chemische Beständigkeit

SiC ist ein keramisches Material, das sowohl gegen Oxidation als auch gegen Korrosion hochbeständig ist. Dies ermöglicht es ihm, seine strukturelle Integrität auch bei Einwirkung aggressiver Chemikalien oder oxidierender Atmosphären bei hohen Temperaturen aufrechtzuerhalten.

Im Gegensatz zu vielen metallischen Elementen, die schnell verschleißen, gewährleistet die Inertheit von SiC eine längere und besser vorhersehbare Lebensdauer und macht es zu einer überlegenen Wahl für Prozesse, die reaktive Gase oder Materialien beinhalten.

Überlegene mechanische Haltbarkeit

Diese Elemente weisen eine hervorragende mechanische Festigkeit auf, selbst wenn sie glühend heiß sind. Diese physische Zähigkeit macht sie weitaus weniger anfällig für Durchhängen, Verziehen oder Bruch im Vergleich zu fragileren Alternativen.

Diese Haltbarkeit führt direkt zu geringerem Wartungsaufwand und weniger kostspieligen Ersatzteilen, wodurch Ofenausfallzeiten minimiert und die Betriebskontinuität verbessert werden.

Hochtemperaturbetrieb

SiC-Elemente sind für den Einsatz bei extremen Temperaturen ausgelegt, wobei einige Varianten in der Lage sind, konstant bei bis zu 1600 °C (2912 °F) zu arbeiten.

Sie sind besonders stark in reduzierenden Atmosphären und bieten einen klaren Vorteil gegenüber anderen Hochtemperaturelementen wie Molybdändisilizid (MoSi2) in bestimmten Anwendungen.

Die thermischen Vorteile im Detail

Über das bloße Überleben hinaus bieten SiC-Elemente erhebliche thermische Vorteile, die die Prozesseffizienz und -kontrolle verbessern. Diese Vorteile ergeben sich daraus, wie effektiv sie Elektrizität in nutzbare Wärme umwandeln und thermischen Belastungen standhalten.

Effiziente Wärmeübertragung

Siliziumkarbid besitzt eine ausgezeichnete Wärmeleitfähigkeit. Das bedeutet, dass es die erzeugte Wärme sehr effizient und gleichmäßig in den Ofenraum überträgt.

Das Ergebnis ist eine gleichmäßige Erwärmung Ihres Produkts und schnellere Prozesszyklen, da weniger Energie verschwendet wird und die Zieltemperaturen schneller erreicht werden.

Beständigkeit gegen thermische Schocks

Eine Schlüsseleigenschaft von SiC ist sein geringer Wärmeausdehnungskoeffizient. Es dehnt sich nicht dramatisch aus oder zieht sich zusammen, wenn sich seine Temperatur ändert.

Diese Stabilität reduziert das Risiko, dass das Element bei schnellen Auf- und Abkühlzyklen reißt oder bricht – ein häufiger Fehlerpunkt bei anderen keramischen Materialien – drastisch.

Schnelle Auf- und Abkühlraten

Die Kombination aus hoher Leitfähigkeit und thermischer Stabilität ermöglicht es SiC-Elementen, sehr schnelle Auf- und Abkühlraten zu erreichen.

Diese Fähigkeit beschleunigt ganze industrielle Prozesse, minimiert den Energieverbrauch während des Hochfahrens und senkt letztendlich die Betriebskosten und trägt zu einem nachhaltigeren Betrieb bei.

Die Kompromisse verstehen

Obwohl sie äußerst wirksam sind, ist keine Lösung ohne ihre Überlegungen. Ein vertrauenswürdiger Berater muss ein vollständiges Bild präsentieren. SiC-Elemente sind nicht universell einsetzbar, und ihre Eigenschaften bringen bestimmte Kompromisse mit sich.

Materialalterung

Im Laufe ihrer Lebensdauer erfahren SiC-Elemente eine allmähliche Zunahme des elektrischen Widerstands. Dies ist ein natürlicher Alterungsprozess des Materials.

Betreiber müssen dies berücksichtigen, indem sie ein Netzteil verwenden, typischerweise einen SCR oder einen Transformator mit mehreren Abgriffen, das die Spannung im Laufe der Zeit erhöhen kann, um die erforderliche Ausgangsleistung aufrechtzuerhalten.

Sprödigkeit bei Raumtemperatur

Obwohl sie bei hohen Temperaturen stark sind, sind SiC-Elemente eine Keramik und können bei Raumtemperatur spröde sein. Sie erfordern eine sorgfältige Handhabung beim Versand, bei der Lagerung und bei der Installation, um Brüche zu vermeiden.

Spezifische chemische Schwachstellen

Obwohl SiC hochbeständig ist, ist es nicht völlig immun gegen alle Chemikalien. Es kann bei hohen Temperaturen durch bestimmte Alkalimetalle, Salzschmelzen und Halogene angegriffen werden, was eine sorgfältige Prüfung der Prozessatmosphäre erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob SiC die richtige Wahl ist, gleichen Sie seine Stärken mit Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Effizienz liegt: Die schnelle Aufheizung und hohe Wärmeleitfähigkeit von SiC reduzieren die Zykluszeiten erheblich und senken den Energieverbrauch.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in korrosiven oder oxidierenden Atmosphären liegt: Die inhärente chemische Beständigkeit und mechanische Festigkeit von SiC gewährleisten eine längere Lebensdauer und weniger Produktionsausfallzeiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen über 1400 °C zu erreichen: SiC-Elemente sind eine der wenigen zuverlässigen Optionen, die in diesem anspruchsvollen Bereich konstant und effektiv arbeiten können.

Indem Sie diese Kerneigenschaften verstehen, können Sie Siliziumkarbid zuversichtlich nutzen, um die Leistung und Zuverlässigkeit Ihrer anspruchsvollsten thermischen Prozesse zu verbessern.

Zusammenfassungstabelle:

| Eigenschaft | Leistung in rauen Umgebungen |

|---|---|

| Chemische Beständigkeit | Hohe Beständigkeit gegen Oxidation und Korrosion, ideal für reaktive Atmosphären |

| Mechanische Haltbarkeit | Außergewöhnliche Festigkeit bei hohen Temperaturen, reduziert Durchhängen und Bruch |

| Temperaturbetrieb | Zuverlässig bis 1600 °C, mit starker Leistung in reduzierenden Atmosphären |

| Wärmeleitfähigkeit | Effiziente Wärmeübertragung für gleichmäßige Erwärmung und schnellere Zyklen |

| Thermische Schockbeständigkeit | Geringer Ausdehnungskoeffizient minimiert Rissbildung bei schnellen Temperaturwechseln |

Verbessern Sie Ihre thermischen Prozesse mit KINTEKs fortschrittlichen SiC-Heizlösungen! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern Effizienz und Zuverlässigkeit in rauen Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit