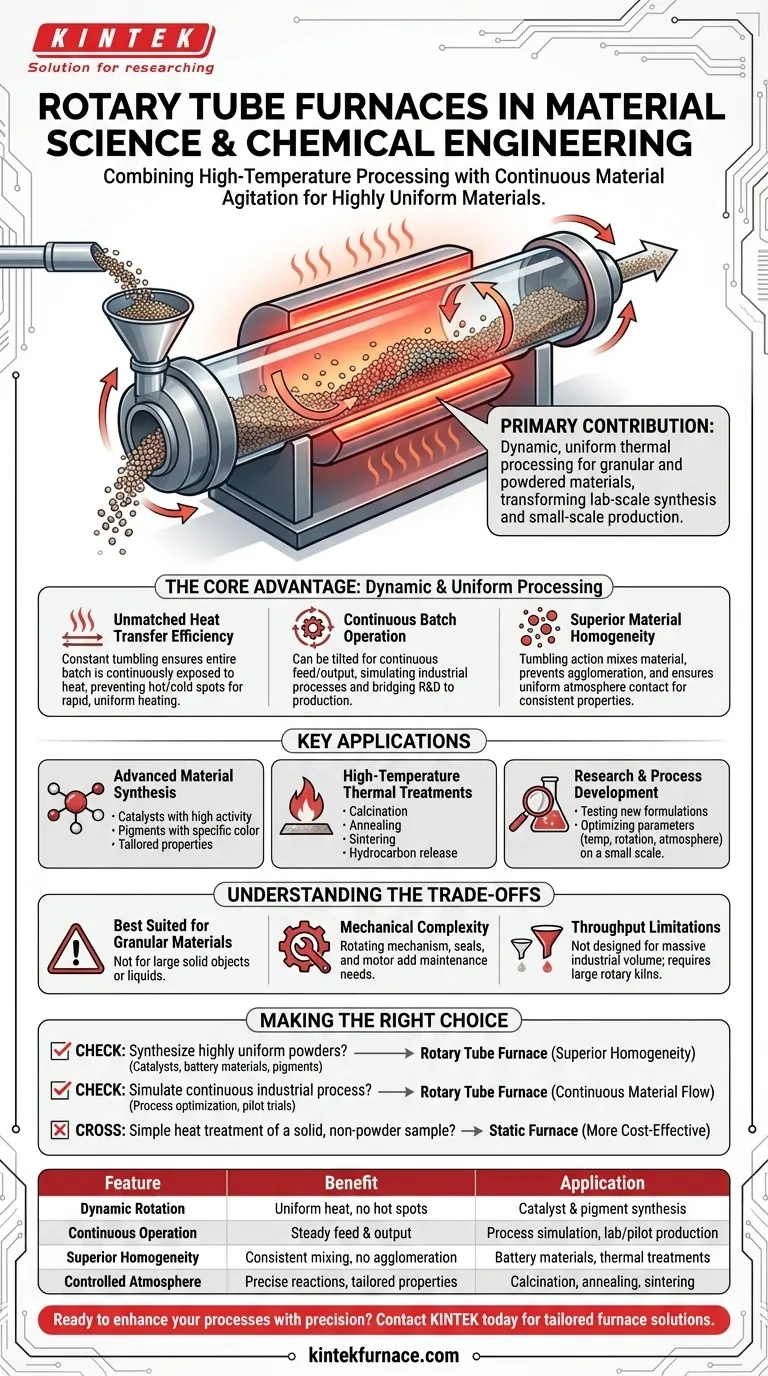

Im Wesentlichen sind Rohröfen wichtige Instrumente in der Materialwissenschaft und im Chemieingenieurwesen, da sie die Hochtemperaturverarbeitung einzigartig mit der kontinuierlichen Materialbewegung kombinieren. Dies ermöglicht die Herstellung hochgleichmäßiger, homogener Materialien, indem sichergestellt wird, dass jedes Partikel gleich behandelt wird – eine Leistung, die bei statischen Ofendesigns nur schwer zu erreichen ist. Ihre Fähigkeiten sind entscheidend für die Entwicklung fortschrittlicher Katalysatoren, Pigmente und anderer Spezialpulver mit präzise zugeschnittenen Eigenschaften.

Der Hauptbeitrag eines Rohrofens liegt in seiner Fähigkeit, eine dynamische, gleichmäßige thermische Behandlung für körnige und pulverförmige Materialien zu liefern. Dies revolutioniert die Laborsynthese und die Kleinserienfertigung, indem es eine beispiellose Prozesskontrolle, Wärmeübertragungseffizienz und Materialhomogenität ermöglicht.

Der Kernvorteil: Dynamische und gleichmäßige Verarbeitung

Das bestimmende Merkmal eines Rohrofens ist sein rotierendes Prozessrohr. Diese einfache mechanische Bewegung bietet drei grundlegende Vorteile gegenüber statischen Öfen.

Unübertroffene Wärmeübertragungseffizienz

Die konstante kippende Bewegung stellt sicher, dass die gesamte Materialcharge kontinuierlich der Wärmequelle des Ofens ausgesetzt ist. Dies verhindert Hotspots und Kaltzonen innerhalb des Materialbetts.

Diese dynamische Exposition führt zu einer außergewöhnlich schnellen und gleichmäßigen Erwärmung, wodurch Prozesszeiten verkürzt und der Energieverbrauch gesenkt werden.

Kontinuierlicher Batch-Betrieb

Im Gegensatz zu einem statischen Ofen, der jeweils nur einen festen Batch verarbeitet, kann ein Drehrohrofen geneigt werden, um eine kontinuierliche Zufuhr von Rohmaterial und einen stetigen Ausstoß des Fertigprodukts zu ermöglichen.

Diese Fähigkeit ist bei der Simulation industrieller Prozesse im Laborumfeld und bei Kleinserienproduktionen von unschätzbarem Wert, da sie die Lücke zwischen der ersten Forschung und der kommerziellen Fertigung schließt.

Überlegene Materialhomogenität

Bei der Pulververarbeitung ist die Kippbewegung entscheidend. Sie mischt das Material konstant, verhindert das Zusammenbacken von Partikeln (Agglomeration) und stellt sicher, dass alle im Prozess verwendeten atmosphärischen Gase die gesamte Charge erreichen.

Dies führt zu einem Endprodukt mit außergewöhnlicher chemischer und physikalischer Gleichmäßigkeit, was für Anwendungen wie Hochleistungskatalysatoren oder gleichmäßige Farbpigmente von entscheidender Bedeutung ist.

Schlüsselanwendungen in der Materialwissenschaft und im Ingenieurwesen

Die einzigartige Verarbeitungsumgebung eines Rohrofens macht ihn für mehrere kritische Anwendungen unverzichtbar.

Fortschrittliche Materialssynthese

Diese Öfen werden zur Herstellung von Materialien verwendet, bei denen eine präzise Kontrolle der Endeigenschaften von größter Bedeutung ist. Dazu gehört die Herstellung von Katalysatoren mit hoher Aktivität und Selektivität oder Pigmenten mit spezifischer Farbsättigung und Haltbarkeit.

Die Kombination aus kontrollierter Atmosphäre und gleichmäßiger Hochtemperatur ermöglicht es Ingenieuren, das Ergebnis chemischer Reaktionen während der Synthese präzise zu bestimmen.

Hochtemperatur-Wärmebehandlungen

Drehrohröfen sind ideal für eine Reihe von Wärmebehandlungen. Prozesse wie Kalzinierung (Erhitzen von Feststoffen auf hohe Temperaturen), Tempern (Erwärmen und langsames Abkühlen zur Reduzierung der Härte) und Sintern (Verschmelzen von Pulvern) profitieren von der gleichmäßigen Wärme.

Ein praktisches Beispiel ist das Erhitzen von Ölschiefer zur Freisetzung von Kohlenwasserstoffen, ein Prozess, der eine effiziente und konsistente Wärmeübertragung durch ein granulares Material erfordert.

Forschung und Prozessentwicklung

Für Universitäten, Forschungsinstitute und F&E-Labore von Unternehmen ist der Rohrofen ein vielseitiges Werkzeug für Experimente.

Er ermöglicht es Forschern, neue Materialformulierungen zu testen und Verarbeitungsparameter (wie Temperatur, Rotationsgeschwindigkeit und Atmosphäre) in kleinem, überschaubarem Maßstab zu optimieren, bevor sie sich für die großtechnische Produktion entscheiden.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Rohröfen spezialisierte Werkzeuge. Die Kenntnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Am besten geeignet für körnige Materialien

Die Hauptstärke des Designs liegt in der Verarbeitung von Pulvern, Granulaten und anderen kleinen Partikeln. Es ist nicht geeignet für die Behandlung großer, monolithischer fester Objekte oder die Verarbeitung von Flüssigkeiten.

Mechanische Komplexität

Der Drehmechanismus, einschließlich des Motors und der gasdichten Dichtungen, fügt im Vergleich zu einem statischen Ofen eine Ebene mechanischer Komplexität hinzu. Dies kann zu höheren Anfangskosten und anspruchsvolleren Wartungsanforderungen führen, um einen zuverlässigen, atmosphärenkontrollierten Betrieb zu gewährleisten.

Durchsatzbeschränkungen

Obwohl sie eine kontinuierliche Verarbeitung ermöglichen, sind Labor- und Pilotanlagen-Rohröfen nicht für massiven industriellen Durchsatz ausgelegt. Sehr große Volumenproduktionen erfordern in der Regel den Wechsel zu viel größeren, spezialisierten Geräten wie industriellen Drehrohröfen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochhomogener Pulver liegt (z. B. Katalysatoren, Batteriematerialien, Pigmente): Ein Rohrofen ist die überlegene Wahl, da seine kontinuierliche Mischung eine unübertroffene Homogenität bietet.

- Wenn Ihr Hauptaugenmerk auf der Simulation eines kontinuierlichen Industrieprozesses im Labor liegt: Die Fähigkeit eines geneigten Rohrofens, einen konstanten Materialfluss zu handhaben, macht ihn zu einem idealen Werkzeug für die Prozessoptimierung und Pilotversuche.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung einer festen, nicht-pulverförmigen Probe liegt: Ein weniger komplexer und kostengünstigerer statischer Ofen (entweder horizontal oder vertikal) ist wahrscheinlich das geeignetere Instrument.

Durch die Nutzung der einzigartigen Stärken der dynamischen Erwärmung und Mischung ermöglichen Rohröfen Ingenieuren und Wissenschaftlern Innovationen mit einem Maß an Präzision, das den Fortschritt vorantreibt.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Anwendung |

|---|---|---|

| Dynamische Rotation | Gewährleistet gleichmäßige Wärmeverteilung und verhindert Hotspots | Katalysator- und Pigmentsynthese |

| Kontinuierlicher Betrieb | Ermöglicht konstante Zufuhr und Ausgabe zur Prozesssimulation | Labor- bis Pilotmaßstabsproduktion |

| Überlegene Homogenität | Mischt Materialien, um Agglomeration zu vermeiden und Konsistenz zu gewährleisten | Batteriematerialien und Wärmebehandlungen |

| Kontrollierte Atmosphäre | Ermöglicht präzise chemische Reaktionen und Eigenschaftsanpassung | Kalzinierung, Tempern, Sintern |

Sind Sie bereit, Ihre materialwissenschaftlichen und chemischen Ingenieurprozesse mit Präzision zu verbessern? KINTEK nutzt herausragende F&E- und Inhouse-Fertigungskompetenzen und bietet verschiedensten Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Katalysatoren, Pigmente oder andere Spezialpulver entwickeln, unsere Rohröfen liefern unübertroffene Gleichmäßigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes