Im Wesentlichen verarbeitet ein Drehrohr typischerweise Materialien, indem er sie kontinuierlich in einem großen, beheizten und leicht geneigten rotierenden Zylinder wälzt. Diese Bewegung stellt sicher, dass jedes Partikel gleichmäßig einer kontrollierten Temperatur und Atmosphäre ausgesetzt wird. Der Zweck besteht darin, durch präzise Steuerung der Materialreise durch die Hitze spezifische physikalische oder chemische Veränderungen wie Trocknen, Kalzinieren oder Reduzieren zu bewirken.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Fähigkeit, eine gleichmäßige Verarbeitung im großen Maßstab zu gewährleisten. Durch die Kombination von kontrollierter Bewegung mit einer präzisen thermischen Umgebung wandelt er einen Rohstoff in ein konsistentes, hochwertiges Endprodukt um.

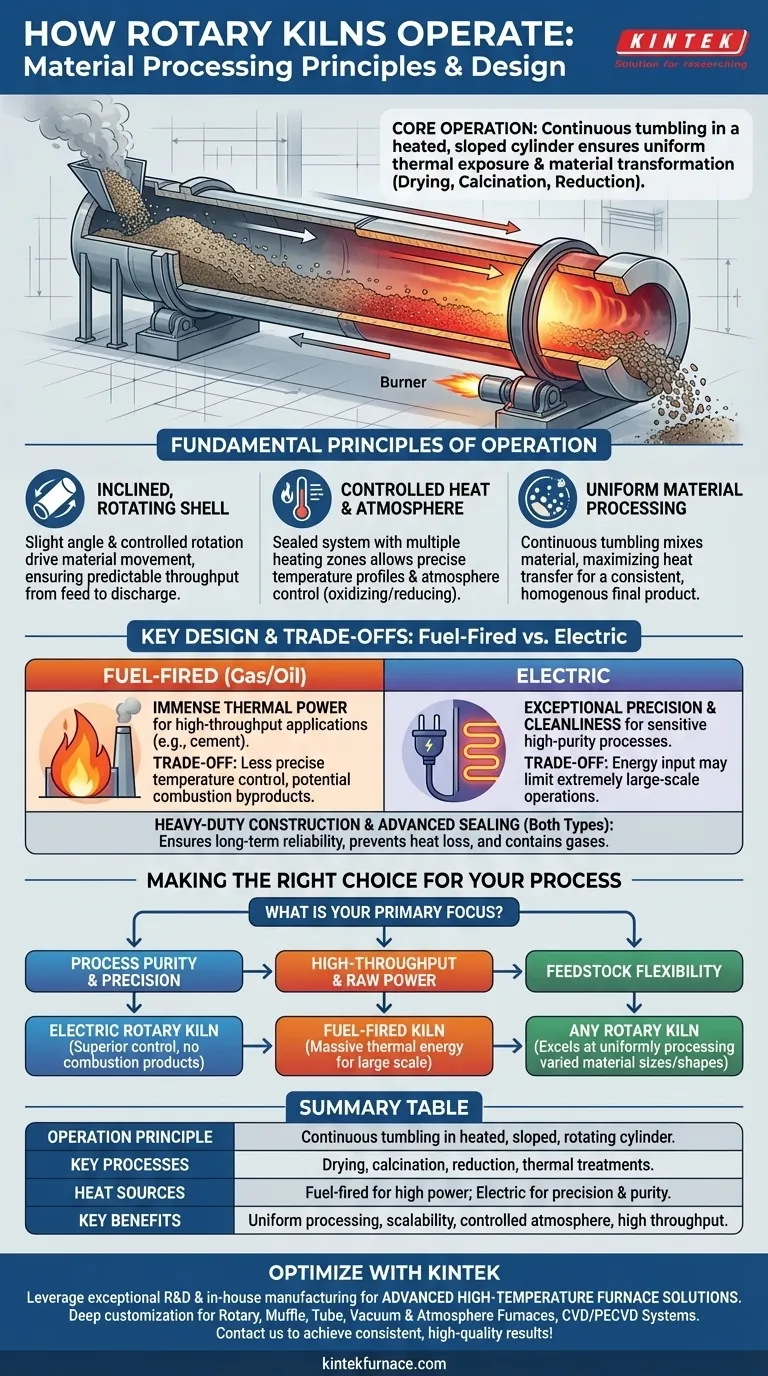

Die fundamentalen Funktionsprinzipien

Die Effektivität eines Drehrohrofens ergibt sich aus einigen wichtigen interagierenden Prinzipien. Es ist ein dynamisches System, das für die kontinuierliche, gleichmäßige Materialumwandlung konzipiert ist.

Der geneigte, rotierende Zylinder

Der Ofen ist ein langer Stahlzylinder oder „Mantel“, der mit feuerfestem Material ausgekleidet ist, um extremen Temperaturen standzuhalten. Er ist in einem leichten Winkel zur Horizontalen montiert.

Diese Neigung, kombiniert mit einer langsamen und kontrollierten Rotationsgeschwindigkeit, bewirkt, dass Material, das in das obere Ende eingeführt wird, sanft zum unteren Austragsende trudelt und fließt. Dies gewährleistet einen konsistenten und vorhersehbaren Durchsatz.

Kontrollierte Wärme und Atmosphäre

Der Ofen ist an beiden Enden abgedichtet, um eine präzise Kontrolle über die innere Umgebung zu gewährleisten. Die Hitze kann entweder direkt zugeführt werden, wobei Abgase eines Brenners mit dem Material in Kontakt kommen, oder indirekt, wobei der Mantel von außen beheizt wird.

Diese Konstruktion ermöglicht mehrere Heizzonen entlang der Länge des Ofens, was komplexe Temperaturprofile ermöglicht. Sie ermöglicht es dem Bediener auch, die Atmosphäre zu steuern, beispielsweise durch die Schaffung einer sauerstoffreichen (oxidierenden) oder sauerstoffarmen (reduzierenden) Umgebung, um spezifische chemische Reaktionen zu erleichtern.

Gleichmäßige Materialverarbeitung

Die Wälzbewegung, oft mit der eines Wäschetrockners verglichen, ist entscheidend. Sie mischt das Materialbett kontinuierlich, sodass keine Partikel unbehandelt bleiben.

Diese kontinuierliche Bewegung maximiert die Wärmeübertragung und setzt alle Oberflächen des Materials der kontrollierten Temperatur und Atmosphäre aus. Das Ergebnis ist ein äußerst konsistentes und homogenes Endprodukt, das in statischen Chargenöfen schwer zu erreichen ist.

Wichtige Konstruktionsüberlegungen

Die robuste und anpassungsfähige Natur von Drehrohröfen ergibt sich aus ihren zentralen Konstruktionskomponenten, die jeweils eine spezifische Funktion erfüllen.

Heizsystem: Brennstoffbetrieben vs. Elektrisch

Traditionelle Öfen sind brennstoffbetrieben (Gas oder Öl) und liefern immense thermische Energie für großtechnische Prozesse wie die Zementherstellung. Sie sind leistungsstark und effektiv für Anwendungen mit hohem Durchsatz.

Elektrische Drehrohröfen nutzen elektrische Energie zur Erwärmung. Dies ermöglicht eine außergewöhnlich präzise Temperaturkontrolle, die für empfindliche Materialien oder Prozesse mit engen Betriebsgrenzen entscheidend ist, wie z. B. die Herstellung von Spezialchemikalien oder das Rösten von Molekularsieben.

Robuste Konstruktion und Abdichtung

Drehrohröfen sind für anspruchsvolle Industrieumgebungen gebaut. Ihre robuste Konstruktion gewährleistet langfristige Zuverlässigkeit und einen sicheren Betrieb unter kontinuierlicher Hochtemperaturbelastung.

Fortschrittliche Dichtungsvorrichtungen an der Beschickungs- und Austragsseite sind entscheidend. Sie verhindern Wärmeverluste, verhindern das Eindringen unerwünschter Luft in das System und halten Prozessgase zurück, was sowohl die Effizienz als auch die Betriebssicherheit erhöht.

Verständnis der Kompromisse

Obwohl sie sehr effektiv sind, beinhaltet die Wahl eines Drehrohrofens das Verständnis der inhärenten Kompromisse zwischen verschiedenen Konfigurationen und im Vergleich zu anderen thermischen Verarbeitungstechnologien.

Präzision vs. Rohleistung

Elektrische Öfen bieten unübertroffene Präzision und Sauberkeit. Da keine Verbrennungsprodukte entstehen, sind sie ideal für Anwendungen mit hoher Reinheit. Ihre Energiezufuhr kann jedoch ein begrenzender Faktor für die Verarbeitung von Mineralien im extrem großen Maßstab sein.

Brennstoffbetriebene Öfen liefern enorme Mengen an roher thermischer Leistung und sind daher die Standardwahl für volumenstarke Industrien. Der Kompromiss ist eine weniger präzise Temperaturkontrolle und die potenzielle Kontamination des Produkts durch die Brennstoffverbrennung.

Investitionskosten und Maßstab

Drehrohröfen stellen eine erhebliche Anfangsinvestition dar. Ihre „einfache Bedienung“ bezieht sich auf den optimierten kontinuierlichen Prozess, sobald sie laufen, und nicht auf die mangelnde Komplexität der Ausrüstung selbst.

Ihre Stärke liegt in der kontinuierlichen Verarbeitung mit hohem Durchsatz. Für sehr kleine Chargenproduktionen oder Laborarbeiten können andere Ofentypen wirtschaftlicher und praktischer sein.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Verarbeitungsziel ist der wichtigste Faktor bei der Auswahl der richtigen Drehrohrofen-Technologie.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Präzision liegt: Ein elektrischer Drehrohrofen bietet eine überlegene Temperaturkontrolle und eliminiert Kontaminationen durch Verbrennungsprodukte.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Rohleistung liegt: Ein traditioneller brennstoffbetriebener Ofen liefert die massive thermische Energie, die für großtechnische Anlagen wie die Mineralverarbeitung oder Zementherstellung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Einsatzmaterials liegt: Die inhärente Wälzbewegung jedes Drehrohrofens eignet sich hervorragend für die gleichmäßige Verarbeitung einer Vielzahl von Materialgrößen, -formen und -dichten.

Das Verständnis dieser Grundprinzipien versetzt Sie in die Lage, einen Drehrohrofen nicht nur als Heizgerät, sondern als Präzisionsinstrument für die Materialumwandlung zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Betriebsprinzip | Kontinuierliches Wälzen in einem beheizten, geneigten, rotierenden Zylinder für gleichmäßige Exposition |

| Schlüsselprozesse | Trocknen, Kalzinieren, Reduzieren und andere Wärmebehandlungen |

| Wärmequellen | Brennstoffbetrieben (Gas/Öl) für hohe Leistung, elektrisch für Präzision und Reinheit |

| Hauptvorteile | Gleichmäßige Verarbeitung, Skalierbarkeit, kontrollierte Atmosphäre, hoher Durchsatz |

| Konstruktionsmerkmale | Geneigter Zylinder, feuerfeste Auskleidung, Dichtungssysteme, mehrere Heizzonen |

Sind Sie bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigungskapazitäten, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie hohen Durchsatz oder präzise Temperaturkontrolle benötigen, wir können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse