Im Wesentlichen verbessern Drehrohröfen die Abwärmenutzung, indem sie ihre heißen Abgase zur Vorwärmung des Rohmaterials nutzen, bevor es in die Hauptbrennzone gelangt. Spezifische Konstruktionsmerkmale, wie ein erweitertes „kaltes Ende“, sind darauf ausgelegt, die Kontaktzeit zwischen dem heißen Gas und dem kühlen Material zu maximieren, um sicherzustellen, dass so viel Wärmeenergie wie möglich in den Prozess zurückgeführt wird, anstatt an die Atmosphäre verloren zu gehen.

Die Kernstrategie besteht darin, eine Belastung – heißes Abgas – in einen Vorteil umzuwandeln. Durch die Konstruktion des Ofens für einen effizienten Gegenstrom-Wärmeaustausch wird die Energie, die zum Erreichen der Reaktionstemperatur des Materials erforderlich ist, erheblich reduziert, was den Brennstoffverbrauch und die Betriebskosten direkt senkt.

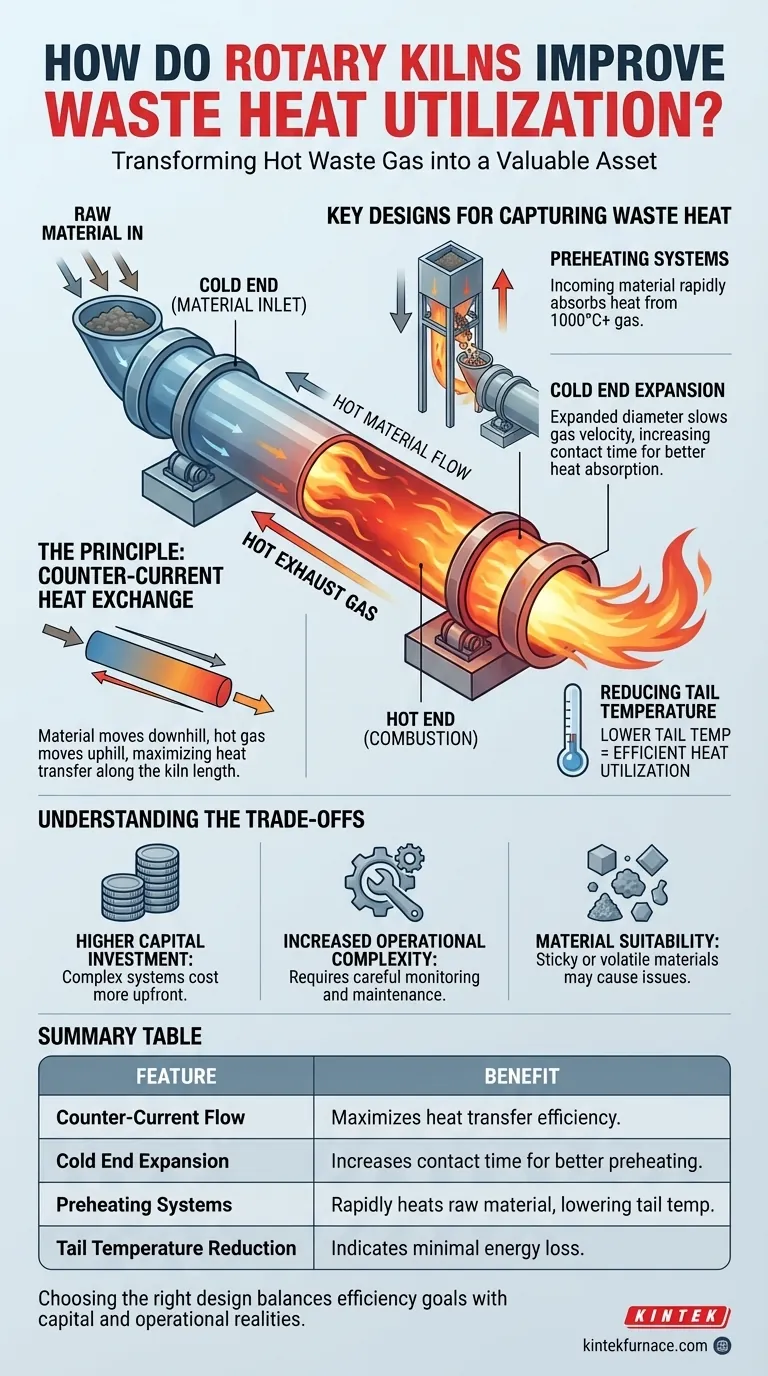

Das Prinzip: Gegenstrom-Wärmeaustausch

Was es ist

Der grundlegende Mechanismus zur Abwärmerückgewinnung in einem Drehrohrofen ist der Gegenstrom. Das feste Material wird am oberen oder „kalten“ Ende des geneigten, rotierenden Ofens zugeführt und bewegt sich langsam bergab.

Gleichzeitig wird heißes Gas aus der Brennstoffverbrennung am unteren oder „heißen“ Ende gezwungen, bergauf zu strömen, entgegen dem Materialfluss.

Warum es effizient ist

Diese entgegengesetzte Strömungsanordnung erzeugt einen kontinuierlichen Temperaturgradienten. Die heißesten Gase treffen auf das heißeste Material, während die kühleren Gase auf das eintreffende kühle Material treffen, wodurch der maximal mögliche Wärmeaustausch über die gesamte Länge des Systems gewährleistet wird.

Schlüsseldesigns zur Abwärmenutzung

Vorheizsysteme

Moderne Öfen sind selten nur ein einfaches rotierendes Rohr. Sie sind oft mit einem Vorwärmerturm oder einem langen Vorwärmabschnitt am Materialzuführungsende integriert.

Das heiße Abgas, das über 1000 °C heiß sein kann, wird durch diesen Abschnitt geleitet. Das einströmende Rohmaterial kaskadiert durch den heißen Gasstrom und absorbiert schnell Wärme.

Das Design der „Kaltenderweiterung“

Wie in Ihrer Anfrage erwähnt, verfügen einige Öfen über eine Kaltenderweiterung. Der Durchmesser des Ofens am Materialeinlassende wird absichtlich größer gemacht.

Diese Erweiterung verlangsamt die Geschwindigkeit des Abgases und vergrößert die Querschnittsfläche. Beide Effekte geben dem Rohmaterial mehr Zeit, Wärme aus dem Gas aufzunehmen, wodurch die Effizienz der Vorwärmstufe erhöht wird.

Reduzierung der Abgastemperatur

Das ultimative Erfolgsmaß ist die Abgastemperatur – die Temperatur des Gases, wenn es das System endgültig verlässt. Eine niedrigere Abgastemperatur ist ein direkter Beweis dafür, dass Wärme erfolgreich auf das Material übertragen wurde, anstatt verschwendet zu werden.

Die Kompromisse verstehen

Höhere Kapitalinvestition

Systeme mit fortschrittlichen Vorwärmern und erweiterten Ofenabschnitten sind komplexer und teurer in der Konstruktion. Die anfänglichen Kapitalausgaben sind deutlich höher als bei einem einfachen, weniger effizienten Ofen.

Erhöhte Betriebskomplexität

Diese Systeme führen mehr zu kontrollierende Variablen ein. Vorwärmertürme können bei unsachgemäßem Betrieb Blockaden oder „Anbackungen“ aufweisen, die eine sorgfältige Überwachung und Wartung erfordern.

Materialeignung

Die Wirksamkeit eines Vorwärmers kann von den Eigenschaften des Rohmaterials abhängen. Materialien, die klebrig sind oder hohe Anteile an flüchtigen Bestandteilen enthalten, sind möglicherweise nicht für bestimmte komplexe Vorwärmerkonstruktionen geeignet, da sie betriebliche Probleme verursachen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofendesigns erfordert ein Abwägen der Effizienzziele mit den Kapital- und Betriebsrealitäten.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und niedrigsten Brennstoffkosten liegt: Investieren Sie in ein System mit einem mehrstufigen Zyklonvorwärmer und ziehen Sie ein Design mit einem erweiterten kalten Ende in Betracht, um die Vorkalzinierung und Wärmerückgewinnung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf niedrigeren anfänglichen Kapitalkosten oder der Verarbeitung schwieriger Materialien liegt: Ein kürzerer, einfacherer Ofen ohne aufwändigen Vorwärmer könnte notwendig sein, aber Sie müssen den Kompromiss eines deutlich höheren langfristigen Brennstoffverbrauchs in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der gesamten Energieunabhängigkeit der Anlage liegt: Kombinieren Sie einen hocheffizienten Ofen mit einem nachgeschalteten Abwärmerückgewinnungskessel (WHR), um die verbleibende Abwärme aufzufangen und Strom zu erzeugen.

Die Wahl des richtigen Designs bedeutet, Kapitalinvestitionen bewusst gegen langfristige Betriebseinsparungen abzuwägen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gegenstrom | Maximiert den Wärmeaustausch durch die Bewegung von heißem Gas entgegen dem kühlen Materialfluss |

| Kaltenderweiterung | Erhöht die Kontaktzeit für eine bessere Vorwärmung und Energierückgewinnung |

| Vorheizsysteme | Erwärmt Rohmaterial schnell mit Abgasen, senkt die Abgastemperatur |

| Reduzierung der Abgastemperatur | Zeigt eine effiziente Wärmenutzung an, minimiert Energieverluste |

Bereit, Ihre Abwärmenutzung mit fortschrittlichen Drehrohröfen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse