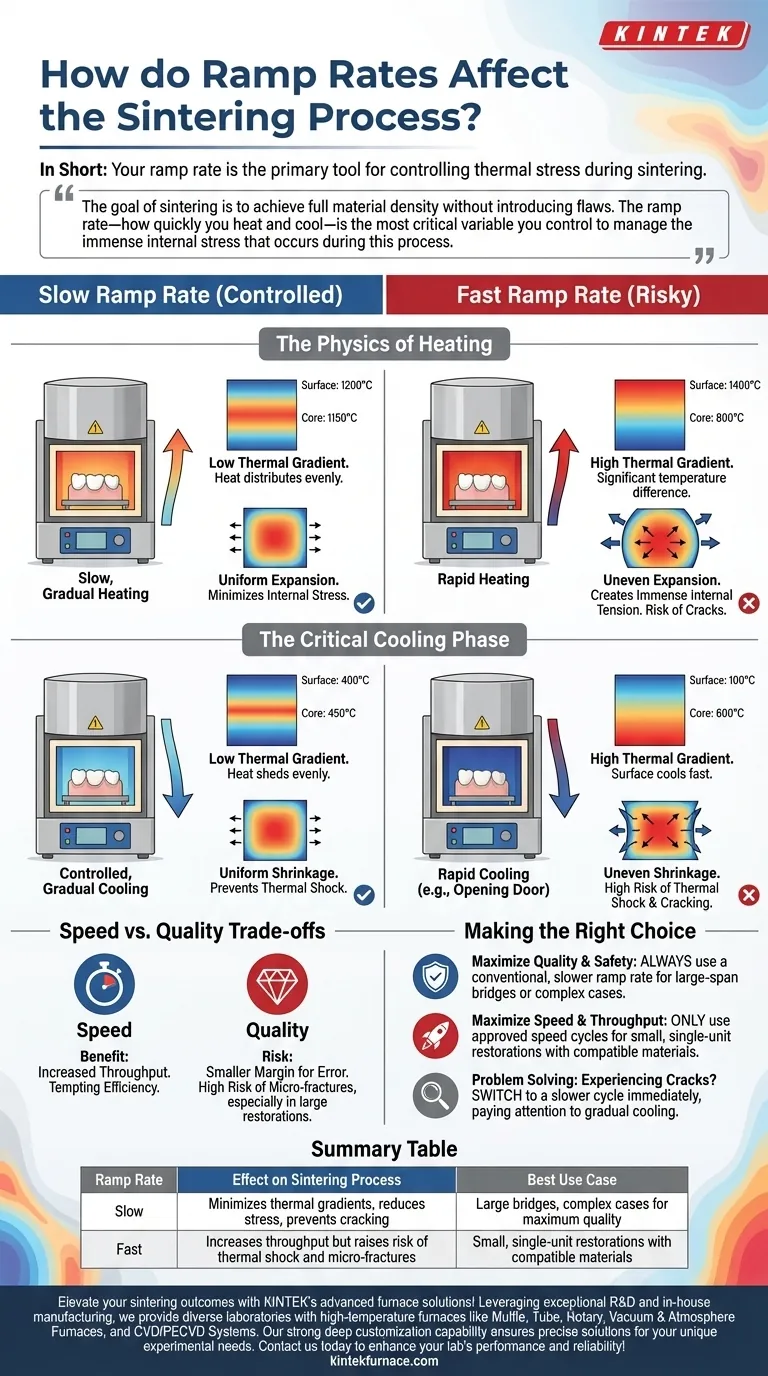

Kurz gesagt, Ihre Aufheiz-/Abkühlrate ist das wichtigste Werkzeug zur Steuerung der thermischen Spannung während des Sinterns. Eine langsame, allmähliche Erwärmungs- und Abkühlrate ermöglicht eine gleichmäßige Verteilung der Wärmeenergie in der gesamten Restauration, wodurch innere Spannungen minimiert und die Bildung von Rissen verhindert werden. Umgekehrt erzeugt eine schnelle Aufheiz-/Abkühlrate einen erheblichen Temperaturunterschied zwischen Oberfläche und Kern, was zu Spannungen führt, die die endgültige Integrität des Werkstücks beeinträchtigen können.

Das Ziel des Sinterns ist es, eine vollständige Materialdichte ohne Fehler zu erreichen. Die Aufheiz-/Abkühlrate – wie schnell Sie erhitzen und abkühlen – ist die wichtigste von Ihnen kontrollierte Variable, um die enormen inneren Spannungen zu steuern, die während dieses Prozesses auftreten, und wirkt sich direkt auf die endgültige Festigkeit und den Erfolg der Restauration aus.

Die Physik des Erhitzens und der Spannung

Die grundlegende Herausforderung beim Sintern besteht darin, zu steuern, wie ein fester Körper auf eine schnelle Temperaturänderung reagiert. Dies wird durch grundlegende Prinzipien der Wärmeübertragung und Materialwissenschaft bestimmt.

Das Problem thermischer Gradienten

Wenn ein Ofen zu heizen beginnt, erwärmt sich die Außenfläche der Restauration zuerst. Das Innere, der Kern, hinkt hinterher.

Dieser Temperaturunterschied zwischen Oberfläche und Kern wird als thermischer Gradient bezeichnet.

Wie Gradienten Spannungen erzeugen

Wenn sich das Zirkonoxid erwärmt, dehnt es sich aus. Wenn die Oberfläche deutlich heißer ist als der Kern, versucht sie sich stärker auszudehnen, als der noch kühle Innenraum dies zulässt.

Dieser Konflikt zwischen der sich ausdehnenden Oberfläche und dem stabilen Kern erzeugt immense innere Zugkräfte. Wenn diese Spannung die Festigkeit des Materials in seinem vor dem Sintern befindlichen („grünen“) Zustand überschreitet, bilden sich mikroskopische oder sogar makroskopische Risse.

Warum eine langsame Aufheiz-/Abkühlrate funktioniert

Eine langsame Aufheiz-/Abkühlrate gibt der Wärme Zeit, von der Oberfläche in den Kern der Restauration zu leiten.

Dies hält den thermischen Gradienten niedrig und stellt sicher, dass sich die gesamte Einheit gleichmäßiger erwärmt und ausdehnt. Dies reduziert die innere Spannung drastisch und ist der sicherste Weg, Rissbildung zu verhindern.

Die kritische Abkühlphase

Das Risiko einer thermischen Beschädigung ist während des Abkühlens genauso hoch wie während des Erhitzens, und es ist oft der am meisten übersehene Teil des Prozesses.

Abkühlen ist Erhitzen in umgekehrter Reihenfolge

Wenn der Ofen abkühlt, gibt die Oberfläche der Restauration Wärme ab und beginnt schneller zu schrumpfen als das noch heiße Innere.

Dies erzeugt einen weiteren thermischen Gradienten und einen neuen Satz innerer Spannungen. Die schrumpfende Außenseite zieht nun gegen einen ausgedehnten Kern und erzeugt erneut Spannung.

Die Gefahr des thermischen Schocks

Schnelles Abkühlen ist die Hauptursache für thermischen Schock. Dies tritt auf, wenn der Temperaturunterschied so groß ist, dass die daraus resultierende Spannung das Material augenblicklich reißen lässt.

Das zu frühe Öffnen der Ofentür, um das Abkühlen zu beschleunigen, ist eine häufige Ursache für diese Art von Versagen. Eine kontrollierte, langsame Abkühlrate ist unerlässlich, damit die Restauration gleichmäßig schrumpfen kann.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

In jedem Produktionsumfeld ist Zeit ein entscheidender Faktor. Dies führt zu einer natürlichen Spannung zwischen der Geschwindigkeit des Sinterzyklus und der Qualität des Ergebnisses.

Der Reiz des schnellen Sinterns

Der klare Vorteil einer schnellen Aufheiz-/Abkühlrate ist die Geschwindigkeit. Speed-Sinterzyklen können den Tagesdurchsatz eines Labors dramatisch erhöhen und die Fertigstellung von mehr Fällen ermöglichen.

Diese Zyklen sind aufgrund ihrer Effizienz verlockend, aber sie arbeiten mit einer viel geringeren Fehlertoleranz.

Das inhärente Risiko der Geschwindigkeit

Eine schnelle Aufheiz-/Abkühlrate maximiert definitionsgemäß den thermischen Gradienten. Obwohl moderne Zirkonoxidmaterialien und -öfen besser konstruiert sind, um dies auszuhalten, ist das Risiko, Spannungen und Mikrorisse zu induzieren, von Natur aus höher.

Dieses Risiko wird bei dickeren Restaurationen oder großspannigen Brücken, bei denen der thermische Gradient noch ausgeprägter ist, noch verstärkt.

Wann Langsamkeit nicht verhandelbar ist

Bei größeren, mehrgliedrigen Restaurationen ist eine langsame, konventionelle Aufheiz-/Abkühlrate der einzig zuverlässige Weg, um Risiken zu mindern.

Je größer die Masse des Zirkonoxids, desto länger dauert es, bis die Wärme gleichmäßig eindringt. Die Verwendung eines schnellen Zyklus bei einer großen Brücke garantiert fast einen signifikanten thermischen Gradienten und eine hohe Ausfallwahrscheinlichkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung bezüglich der Aufheiz-/Abkühlrate sollte eine bewusste Entscheidung sein, die auf den Eigenschaften der Restauration und Ihren betrieblichen Prioritäten beruht.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Sicherheit liegt: Verwenden Sie immer eine konventionelle, langsamere Aufheiz-/Abkühlrate, insbesondere bei großspannigen Brücken oder komplexen, hochwertigen Frontzahnfällen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Verwenden Sie nur vom Hersteller zugelassene Schnellzyklen mit kompatiblem Zirkonoxid und beschränken Sie diese auf kleinere Einzelrestaurationen, bei denen das Risiko großer thermischer Gradienten am geringsten ist.

- Wenn Sie unerklärliche Rissbildung oder Abplatzungen feststellen: Ihre Aufheiz-/Abkühlrate ist die erste Variable, die Sie untersuchen sollten. Wechseln Sie sofort zu einem langsameren Zyklus und achten Sie besonders auf eine allmähliche Abkühlphase, um festzustellen, ob sich das Problem dadurch behebt.

Letztendlich geht es bei der Kontrolle Ihrer Aufheiz-/Abkühlrate darum, Risiken zu managen, um vorhersagbare, hochfeste und ästhetisch ansprechende Ergebnisse für jeden Fall zu gewährleisten.

Zusammenfassungstabelle:

| Aufheiz-/Abkühlrate | Auswirkung auf den Sinterprozess | Bester Anwendungsfall |

|---|---|---|

| Langsam | Minimiert thermische Gradienten, reduziert Spannungen, verhindert Rissbildung | Große Brücken, komplexe Fälle für maximale Qualität |

| Schnell | Erhöht den Durchsatz, erhöht aber das Risiko eines thermischen Schocks und von Mikrorissen | Kleine Einzelrestaurationen mit kompatiblen Materialien |

Steigern Sie Ihre Sinterergebnisse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine überlegene thermische Kontrolle und makellose Restaurationen zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen